基于虚拟车桥试验台的后桥疲劳寿命预估

2014-05-10胡毓冬

胡毓冬,周 鋐,徐 刚

(1.同济大学 新能源汽车工程中心,上海 201804;2.上海大众汽车有限公司,上海 201805;3.同济大学 汽车学院,上海 201804)

耐久性试验是轿车设计开发过程中最为关键的环节之一.近年来随着现代CAE(computer aided engineering)技术的飞速发展,虚拟试验成为了诸多厂商瞄准的目标.利用现代CAE分析技术可以将基于物理样机的外场试验或室内等效试验同基于虚拟样机的虚拟试验有机地结合在一起来评价整车或关键部件的疲劳耐久性能.国外在该领域已取得了一些研究成果,文献[1]研究了如何应用实车试验数据和虚拟仿真技术来优化轿车开发过程中的耐久性试验过程,文献[2]系统地阐述了虚拟试验模型的验证理论和方法,文献[3]提出了将虚拟认证道路和虚拟试验台等手段融入到汽车产品的耐久性设计和开发中以提高开发效率,文献[4]对汽车疲劳耐久虚拟试验台的建立进行了一定的研究.国内在汽车的疲劳设计和试验方面尽管起步较晚,但是随着汽车工业的发展也取得了一定的进展.管迪华和杜永昌[5]提出了汽车室内道路模拟试验方法,并尝试采用闭环控制应变进行道路模拟试验,同时还应用RPC(remote parameter control)远程参数控制技术研制成功国内第一台道路模拟试验机.在汽车疲劳虚拟试验方面,同济大学和上海大众汽车有限公司合作,应用试验和仿真相结合的方法实现了轿车底盘零部件疲劳寿命的数字化预测,取得了一定成果[6-7].

传统的汽车虚拟试验通常只完成对整车或底盘关键部件(即试验对象)的建模,而并不包括作为虚拟试验环境的试验台架.虚拟试验的加载信号仍然需要通过物理试验来获取,在试验中需要使用样车、样件,必须消耗较大的人力、物力和财力.一些虚拟试验中虽然包含试验台的机械部分,但并未考虑试验台的液压系统,也没有引入试验台的加载控制算法,并未建立完整的虚拟试验台体系.如果能够建立包含机械系统、液压系统和控制系统的数字化虚拟试验台,那么它能够方便地为虚拟样机提供合理的连接约束,配合虚拟样机实现虚拟试验;同时,由于考虑了试验台的液压系统,使得虚拟试验台与实物试验台相一致,配合加载控制算法,通过迭代可以实现对试件的精确加载.这样就可以在产品开发初期即样件生产前对产品进行疲劳、耐久性方面的相关考核,将疲劳寿命设计提前到了开发前期阶段,如此可以大大缩短试验周期、降低开发成本,这样的虚拟试验台系统将有非常高的应用价值.

本文以车桥耐久试验台为例,建立了十二自由度车桥虚拟试验台系统.在LMS软件环境中建立其机械系统和液压系统模型,通过MATLAB软件编写试验台的控制算法从而对试验台进行加载控制,以某扭转梁式后桥为研究对象,对其进行虚拟试验结合有限元分析方法对其疲劳寿命和损伤进行预估.将结果与由采集的车桥应变信号计算所得的疲劳寿命及损伤结果进行对比.

1 车桥虚拟试验台系统的建立

1.1 虚拟试验台机械系统

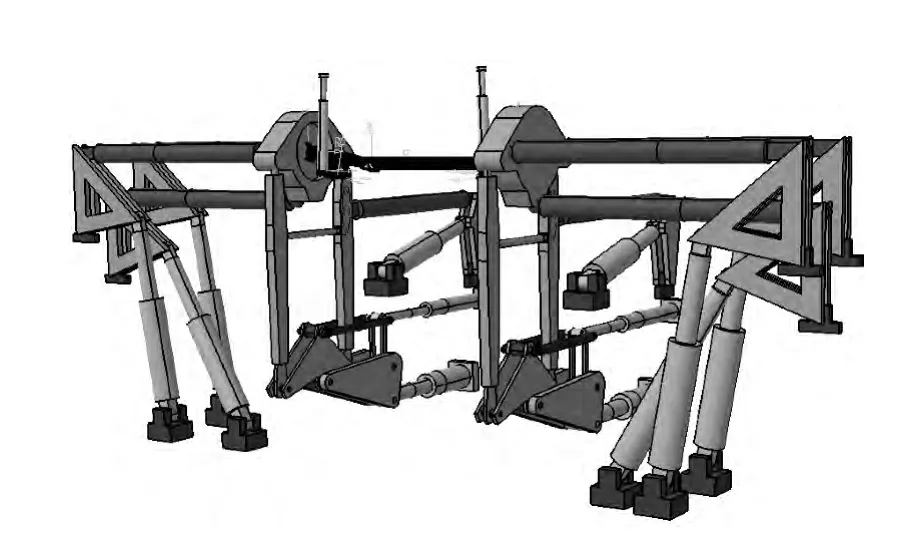

选用LMS Virtual.Lab Motion模块对虚拟试验台的机械系统进行建模.对于车桥试验台来说其属于轴耦合的试验台,试验时直接将车桥通过轴头位置固定在试验台的虚拟轮毂上,并通过其实现对车桥的载荷施加.试验台分为左右对称的2个部分,每个部分由6个油缸按一定的驱动控制组合来实现6个自由度的运动,即沿3个方向的平动以及绕3个方向的转动.对于轴头所受载荷来说,即为3个力(垂向力、侧向力和纵向力)以及3个转矩(侧倾力矩、制动力矩和转向力矩).实际的物理试验台系统如图1所示.

图1 十二通道车桥耐久性试验台系统Fig.1 12-DOF axle durability test rig

车桥试验台机械部分相对来说比较复杂,油缸的运动通过各种连杆和摆臂等构件最终通过虚拟轮毂传递到车桥轴头处,因而在建模时对试验台机械系统的参数精度要求较高.首先需要确定各油缸、杆件等试验台零部件的空间位置关系,包括各定位参考点以及各运动副连接节点的空间坐标信息,它们决定了试验台多体模型的运动学分析精度;此外还需要各油缸、杆件等试验台零部件的几何信息(包括其质量、质心位置以及绕各方向的转动惯量),它们影响试验台多体模型的动力学的分析精度.根据设计图纸上给出的参数结合实物试验台即可建立车桥试验台机械系统模型.

对于试验车桥本文选取某轿车的后桥作为试验对象,其为扭转梁式的半独立悬架.根据已有的后桥及其悬架的几何CAD(computer aided design)模型定义各部件的惯性和力学参数并确定各部件之间的运动约束关系.利用由MSC.Nastran求解器获得的Craig-Bamton模态结果将后桥刚体模型柔性化.随后,对后桥刚柔耦合模型进行模态验证[8],结果如表1所示,表中误差为试验频率与仿真频率之差除以仿真频率.

表1 后桥有限元模型模态频率与试验模态频率对比Tab.1 Rear-axle FEM modal frequency in comparison with the test results

由表1可以看出,该后桥模型精度符合要求,能够作为车桥虚拟试验台的加载对象.将车桥模型的轴头与车桥试验台的虚拟轮毂中心进行固结连接,最终在LMS Virtual.Lab Motion中得到车桥虚拟试验台系统的多体动力学模型如图2所示.

图2 虚拟试验台系统多体动力学模型Fig.2 Multi-body dynamics model of the virtual test rig system

1.2 虚拟试验台液压系统

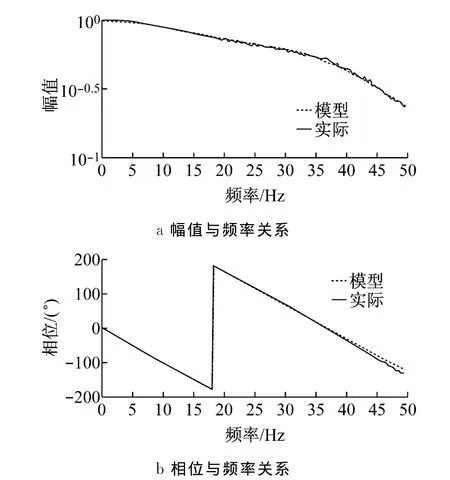

选用LMS Imagine.Lab AMESim软件对试验台的液压系统进行建模.其采用集中参数模型建模方法研究液压系统的动态特性,通过模型化建模方法,以液压元件模型为基本模型(即子系统),模型之间通过信号或功率的链接实现数据传递.在AMESim元件库中选择相应的液压元件模型,以单个位移控制电-液伺服油缸的液压系统搭建其相应的液压系统模型,如图3所示,液压系统的主要元件参数如表2所示,表中KP为PID控制器比例系数;KI为PID控制器积分系数,KD为PID控制器微分系数,τ为时间常数.其中,PID控制器的相关系数需要根据系统的静态特性(通常用系统对方波的跟踪响应)来进行优化调节,延迟环节及伺服阀的固有频率和阻尼比一般无法直接确定,需根据实际液压系统的动态特性来进行优化设置,最终需要使所建立的液压模型与实际液压系统具有近似相同的静态和动态特性.优化后该油缸液压模型的位移动态响应特性与实际油缸的动态响应特性比较如图4所示,从图中可以看出两者动态特性非常接近,由此说明液压模型具有较高的仿真精度.

图3 位移控制电-液伺服油缸液压系统模型Fig.3 Hydraulic Model of electro-hydraulic servo actuator with displacement control

表2 液压元件主要元件参数Tab.2 Parameters of hydraulic components

图4 液压模型与实际系统动态响应比较Fig.4 Dynamics comparison between actuator model and actual actuator

对于十二自由度车桥耐久性试验台来说,其由12个油缸经过适当的组合而成,采用上述方法即可以建立其液压系统模型.

1.3 虚拟试验台加载控制算法

通过MATLAB软件实现试验台的控制算法,其基于频率迭代自学习控制算法,可以使被控系统高精度地按照要求的参考轨迹重复运行[9].该算法主要分为系统模型辨识和目标信号迭代2个阶段.

1.3.1 系统模型辨识

首先通过系统辨识来获得整个试验系统的频率响应函数,采用非参数频率响应函数模型辨识法,具体流程如图5所示.辨识中选取的辨识激励信号通常为白粉红噪声,记录响应信号通过计算即可获得系统频率响应函数矩阵.

式中:H(jω)为系统频率响应函数矩阵;Gyu(jω)为输入和输出在频率ω处的互功率谱估计矩阵;Guu(jω)为输入在频率ω处的自功率谱估计矩阵.

1.3.2 目标信号迭代

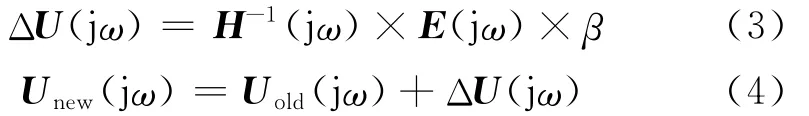

根据所得的频率响应函数以及所要加载的目标谱计算得到控制驱动信号。

式中:U(jω)为初次驱动信号矩阵;T(jω)为目标信号矩阵;α为加权系数,0<α<1.

随后播放控制驱动信号,根据实际测得的响应信号与目标信号的误差在频域内对控制驱动信号进行修正,从而得到下一次控制驱动信号.

式中:E(jω)为跟踪误差矩阵E(t)的傅里叶变换;β为加权系数,0<β<1;Uold(jω),Unew(jω)分别为更新前后的驱动信号矩阵的傅里叶变换,通过对Unew(jω)进行傅里叶逆变换即可获得下一次迭代的驱动信号矩阵.

图5 模型辨识流程Fig.5 Model identification

如此形成一个循环迭代的过程(如图6).最终可以得到迭代后的控制驱动信号,使得播放它所得的系统响应信号与目标信号的误差满足相应的精度要求,其评价指标通常为相对均方根值误差(RMS).对于整车道路模拟试验,当各ε小于10%时即可结束迭代.

式中:e(t)为跟踪误差;y(t)为目标信号.

图6 迭代流程Fig.6 Flow diagram of iteration

2 虚拟试验台系统联合仿真与虚拟试验加载

2.1 虚拟试验台系统联合仿真

通过试验台的机械系统多体动力学模型和试验台的液压系统模型2个软件之间提供的接口实现两者数据的相互交换,建立两者之间的联合仿真.在仿真分析过程中,AMESim和VL Motion的求解器同时运行,分别对各自的模型进行求解,在所设定的通讯步长上由通讯接口进行信息的交换,AMESim将其计算所得的液压油缸模型产生的力输入到Motion模型中,而VL Motion则将其计算所得的被驱动油缸的运动状态信息(位移、速度和加速度等)反馈到AMESim模型中,由此实现了机电液虚拟试验台系统的仿真计算.

2.2 虚拟试验加载

对车桥虚拟试验台系统进行载荷施加.加载目标信号为该后桥在某强化道路上行驶时的后桥轴头响应信号.AMESim与VL Motion的联合仿真的特点决定了在该联合仿真中对油缸只能采取模态位移运动控制的模式.为了简化仿真过程,对于轴头的加载六分力信号,本文仅选取其3个方向的力,而不考虑3个力矩,对于后桥在没有制动的情况下该选择还是较为合理的.在实际仿真加载过程中发现,由于车桥纵向与侧向刚度较大,导致在该控制模式下对于纵向与侧向的迭代效果很难达到理想的要求.因而实际中将这2个方向的目标力分别转化为对应的2个方向的目标位移,将此目标位移作为最终的迭代目标.具体做法是在多体动力学模型中的轴头位置加载目标六分力信号,并将轴头纵向、侧向的实际位移响应提取出来作为迭代时纵向与侧向的目标位移信号.由此得到最终的目标信号如图7所示.

迭代过程首先通过系统辨识获得整个试验系统的频域响应传递函数.其输入信号为两轴头位置的3个模态位移(3个转角默认为零),输出信号为两轴头实际纵向、横向的位移以及垂向的力.随后根据目标响应信号以及所得的频率响应传递函数计算得到系统的初次控制驱动信号,对虚拟试验台系统输入该控制信号并通过联合仿真测得轴头处的实际位移和力的响应信号.接着通过实际响应信号与目标信号的误差来修正控制信号从而获得下一次的控制信号,由此建立整个迭代过程.

图7 车桥虚拟试验目标信号Fig.7 Target signals for axle virtual test

该迭代过程中各信号的相对均方根值误差收敛曲线如图8,迭代12次后的迭代跟踪误差如图9.

从图8、图9中可见,经过12次迭代后各通道相对均方根值误差小于10%,且各实际响应信号与目标信号均非常接近,能够达到试验的加载精度要求.

图8 迭代过程相对误差收敛曲线Fig.8 Relative RMS error convergence curve of the iteration process

3 后桥疲劳寿命与损伤预测

用得到的后桥刚柔耦合模型在LMS Virtual.Lab Motion软件中采用模态叠加法计算获得后桥含有边界条件的模态参与因子函数.利用模态参与因子函数和Craig-Bamton模态结果可以得到后桥有限元模型任意一点的应力时间函数.再结合后桥材料S-N(载荷-寿命)曲线,采用Goodman法进行均值修正,通过Miner损伤累积法则调用LMS FLANCS疲劳求解器即可计算得到后桥的疲劳寿命和损伤分布,如图10所示.从图中可以看出在扭杆与悬臂的交界处,加强肋与横梁的焊缝端部、悬臂结构的凹陷处、法兰盘的焊缝以及悬臂外侧曲率变化较大的部位其损伤值略大于其他位置.

根据实车试验中在后桥关键部位的采集所得的应变信号,利用采集的应变信号通过LMS FALANCS软件可以十分方便地计算相应位置的疲劳损伤情况.将所得结果与仿真所得结果进行比较,如表3所示,表中寿命指循环次数,误差为试验寿命与仿真寿命之差除以试验寿命所得值的绝对值.

通常对于疲劳寿命和损伤的预测,仿真结果与试验结果相差3~5倍即可认为预测结果比较可信.从表3中可以看出试验结果与仿真结果的误差在20%左右,表明仿真预测结果可以指导试验,具有一定的参考价值.

图9 12次迭代后的跟踪误差Fig.9 Tracking error of the 12th iteration

图10 后桥损伤分布云图Fig.10 Damage fringe of the rear axle

表3 后桥部分位置疲劳寿命仿真和试验结果对比Tab.3 Simulated fatigue life results of the rear axle in comparison with the test results

4 结论

以车桥疲劳耐久试验台为研究对象,建立了十二自由度车桥耐久性虚拟试验台系统,包括机械部分和液压部分,并且通过迭代控制算法进行载荷施加.以某扭转梁式后桥为研究对象,利用其刚柔耦合模型通过虚拟加载试验并结合有限元分析方法采用模态叠加法从而对其疲劳寿命和损伤进行了预估.将其结果与由采集的车桥应变信号计算所得的疲劳寿命及损伤结果进行对比,结果表明两者具有较高的一致性.

[1] Ferry W B,Frise P R,Andrews G T,etal.Combining virtual simulation and physical vehicle test data to optimize durability testing[J].Fatigue & Fracture of Engineering Materials &Structures,2002,25(12):1127.

[2] Dittmann T K,Albright F J,Leser C.Validation of virtual prototypes via a virtual test laboratory[C]//17th European MSC.ADAMS User Conference.London:MSC Software,2002:242-247.

[3] David Ensor,Chris Cook,Marc Birtles.Optimising simulation and test techniques for efficient vehicle durability design and development[C]//SAE.[S.l.]:SAE,2005:2005-26-042.

[4] Dressler K,Speckert M,Bitsch G.Virtual durability test rigs for automotive engineering[J].Vehicle System Dynamics,2009,47(4):387.

[5] 杜永昌,管迪华.汽车道路动态试验模拟控制系统的研究与开发[J].汽车技术,1999(3):16.

DU Yongchang,GUAN Dihua.Study and development of vehicle road dynamic simulating test system (RDSS)[J].Automobile Technology,1999(3):16.

[6] 陈栋华.轿车底盘零部件耐久性虚拟试验理论与方法研究[D].上海:同济大学,2007.

CHEN Donghua.Study on the theory and method of virtual durability test for key chassis components of car[D].Shanghai:Tongji University,2007.

[7] 魏传峰.以车身为主的轿车开发耐久性虚拟试验方法研究.[D].上海:同济大学,2008.

WEI Chuanfeng.Research on the method of virtual durability test for a full car mainly the body[D].Shanghai:Tongji University,2008.

[8] 吴孟乔.基于虚拟桥试验台的后桥疲劳分析[D].上海:同济大学,2013.

WU Mengqiao.Fatigue analysis of rear axle based on virtual rear axle test rig[D].Shanghai:Tongji University,2013.

[9] HU Yudong,ZHOU Hong,XU Gang.Study on control algorithm of the electro-hydraulic servo system for load simulation test[C]//2011 International Conference on Future Communication,Computing,Control.Phuket:[s.n.],2011:533-541.