面向工艺演化过程的一体化信息平台

2014-05-10王庆文孙青欣

李 静,王庆文,孙青欣

(北京航空航天大学,北京 100191)

0 引言

随着制造业信息化的发展,众多企业意识到有效的工艺信息化建设对提高企业的管理和生产效率的重要性。工艺信息化从早期的工艺设计,扩展到工艺管理、工艺评估与优化、工艺知识管理等多个方面。一些研究重点分析工艺的快速及规范化设计、基于工艺数据模型的工艺管理方法,以及加工路线优化、典型工艺提取、工艺知识管理等方面的功能实现[1~5];一些研究将PDM等软件或系统与自身工艺管理系统集成,以支持工艺数据的跨平台获取与共享[6,7]。而在实际设计和生产应用中,工艺从设计、优化、应用、再优化设计直到成熟是一个连续的演化过程,并且伴随工艺演化会产生繁多的历史工艺及多类型、多形态的关联信息。为更好地体现和利用这些信息的积累、进化、反馈等关联,需要集成不同的工艺信息化功能,对这些信息进行统一的管理和应用。

本文拟融合多种工艺信息化功能,旨在构建面向工艺演化过程的一体化信息平台。该平台基于演化工艺进行信息的集成组织,将各相关功能进行有效地整合,实现功能间不同信息的反馈和应用,满足不同信息在平台内的共享需求。

1 面向工艺演化的一体化信息平台结构

企业设计完成的产品工艺到成熟应用,要经过一个不断实践验证、改进、积累的过程。根据工艺演化形式的变化,我们将这个过程分为三个循环阶段。第一循环阶段为工艺与实际加工生产线的磨合阶段,将设计人员编制的工艺试用于生产,经过反复的调整和修改设计后才能成为合格的生产工艺,这个过程需要添加工艺更改单等辅助信息对工艺进行完善,针对该工艺还可能产生生产数据、设计经验等信息的积累和应用;然后进入第二个循环阶段,生产工艺随着加工环境的改进和技术的创新而不断地优化和再设计,直至工艺演化成熟,这个过程实现工艺版本的进化和积累,针对优化过程还会产生优化知识以及生产数据等信息;第三个循环阶段是在前两个阶段的完成后,设计人员基于一定的工艺数据积累,挖掘、总结获取一类零件的典型加工路线,作为典型工艺案例和经验进行保留。相似零件工艺决策时即可以在已有的典型工艺的基础上进行派生式设计,提高企业工艺设计的效率,缩短工艺的演化周期。在每个阶段产生的信息积累,都会根据用户需求进行反馈,支持工艺演化的进行,将信息的共享程度发挥到最大。

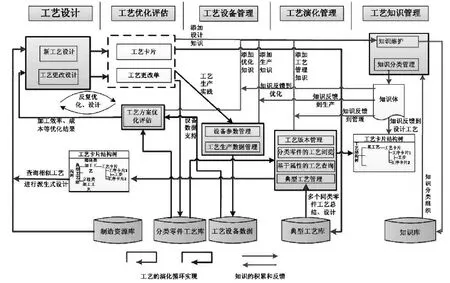

图1 面向工艺演化的一体化信息平台结构

针对整个演化过程中工艺及相关信息的积累、管理、反馈和应用,构建了如下一体化信息共享平台,如图1所示。平台基于工艺数据库和工艺设计、优化、演化管理功能的整合,支持演化循环下对工艺数据的积累、进化管理和重用;设备管理实现演化过程的生产数据积累,并将其应用于工艺方案的优化评估,支持工艺的进一步优化;工艺知识管理组织工艺演化过程中积累的设计、生产、优化管理等经验知识,并根据不同工艺活动对经验知识的需求,运用到相应的工艺演化循环中。如此该平台面向工艺的演化过程,利用现有工艺信息化技术,充分实现信息在平台内的一体化管理和共享。

2 基于演化工艺的信息集成

伴随工艺的演化过程存在生产工艺、经验知识、生产数据等多种信息的积累,为了实现一体化平台中信息在不同功能间进行交换和共享,需要构造一个集成化的组织结构。MBD(基于模型的工程定义)是将产品相关设计、工艺描述、属性和管理等信息都附着在产品三维模型上,保证在产品生命周期管理中设计数据的协同和唯一性[8]。借鉴MBD的管理思想,我们提出一种基于演化工艺进行相关信息集成的方法,保证工艺演化周期中信息的关联和共享,如图2所示。信息集成关系的构建分为两个部分:

1)组织和管理演化工艺。为保证生产线上始终使用最新的工艺,同时保证演化过程中大量有价值的历史工艺数据不丢失,我们需要对工艺版本进行组织和管理。以结构树的形式组织零件对象下所有演化工艺,每个演化节点的工艺对象都包含工艺内容及与其他演化工艺的关系,通过版本变化的控制记录工艺的演化轨迹。

图2 基于演化工艺的信息集成

2)基于演化工艺实体关联相关信息。一体化管理平台中有知识管理、设备数据管理功能对演化相关信息进行独立的管理,这些信息积累的方式不同,且在数据库中存储的结构各异。文章通过建立工艺与各信息间的关联映射,将积累的信息附着到相关工艺实体,实现信息的集成。首先根据面向对象的设计思想,我们将每个工艺对象分解为层次化的工艺属性卡片、工序卡片和工步卡片三类子对象,每一类卡片上包含相应的工艺加工数据。设计资源包括BOM信息和特征加工信息,前者作为工艺的公共属性信息映射到工艺属性卡片,后者根据工艺设计和生产要求映射到相应类型的卡片对象。其他经验知识、工艺评估数据、生产数据等信息的积累都来源于具体工艺对象的工艺活动,可能是针对一道工序,可也能是针对工序中的具体加工数据,等等。一体化平台中,这些信息在积累时除了要构建信息的内容,还会将其针对的工艺数据作为信息的标签挂接到信息体。并根据标签的工艺属性与作用对象建立关联。例如,知识库中的一条“夹具知识”是针对工艺对象V4某个加工工序中的夹具项添加的知识,则将“V4(工艺属性)”、“某工序(工序属性)”、“夹具数据(工步属性)”作为标签,知识体通过标签属性的组合映射到V4的夹具对象;工艺方案评估时获取V4所有工序、工步卡片上的特征加工数据,并将最后的优化结果反馈给V4。如此在不同层面实现积累信息与工艺的关联,在平台中可以由一个工艺对象获取到所有相关的信息。

3 一体化信息平台的应用

围绕某企业示范生产线上的工艺数据,搭建了该企业的一体化工艺信息平台。该平台支持工艺基于生产线的优化和演化管理,以及经验知识、生产数据等相关信息的积累和应用,同时有利于各项工艺信息的查询、汇总和为后续生产制造提供相应数据支持。

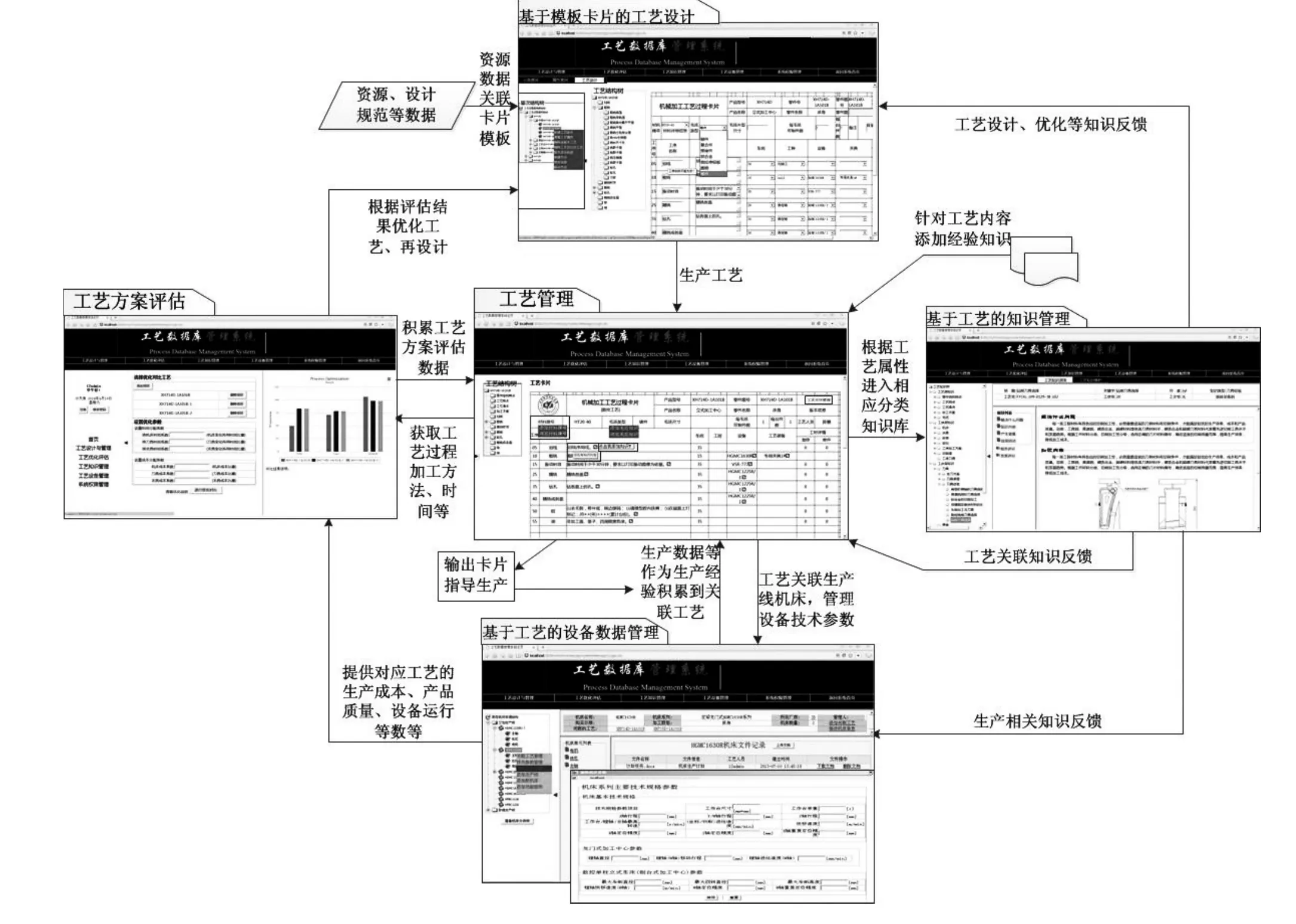

将零件工艺设计与管理、工艺优化评估、工艺知识管理、工艺设备管理等信息化功能进行业务逻辑上的整合,采用J2EE标准体系结构,搭建了基于Web的企业工艺信息一体化平台。如图3所示,由工艺设计单元设计新工艺或基于已有典型工艺路线对演化过程的工艺进行设计、组织和演化管理;设计完成的工艺进入工艺管理单元,企业各部门人员围绕该工艺进行生产活动,实现经验知识、生产文件、技术数据、优化数据等信息的积累和应用。设备管理以企业生产线设备为核心,积累、组织所有生产数据、文件,并将生产结果信息反馈给工艺管理中相应的工艺;方案优化时则直接从工艺上同时获取特征加工数据和生产结果数据,综合分析得到方案的优劣评估,支撑进一步的改进设计;知识管理单元分类管理针对工艺积累的经验知识,知识体与工艺建立关联,并根据其他工艺活动的需求提供经验支持,例如工艺设计时获取相应的设计经验知识,方案评估时可以借鉴已有的优化知识,等等。

该系统面向工艺的演化过程,基于演化工艺进行各类信息的集成。以工艺管理为核心整合相关信息化功能,实现集成信息在一体化平台中的设计、积累和应用管理。

4 结束语

图3 一体化信息平台应用实例

多样化的工艺信息化技术从不同的层面对工艺信息进行研究,而多类型、多形态的工艺信息之间又存在一定的关联性和相互作用性。为实现工艺信息的有效共享和应用,文章立足于工艺的演化过程,整合设计、优化、管理等功能,搭建了一体化的信息平台。平台以工艺为核心集成组织各种相关信息,一方面对历史演化工艺进行管理和利用,一方面围绕演化工艺组织和反馈经验知识、生产数据、设备数据等相关信息,满足工艺信息的共享和一体化管理需求。运用于实际生产线的开发实践,为企业工艺设计和生产的各项信息的动态积累和应用提供一个有效的平台。

[1] 袁青.基于特征的飞机结构件工艺决策技术[D].南京航空航天大学,2010.

[2] Capponi V,Zirmi O,Brissaud D,Villeneuve F.Computer aided process planning, strategy, and models in the aircraft industry[J]. Proceedings of the Institution of Mechanical Engineers,PartB: Journal of Engineering Manufacture,2006, 220(4): 541-553.

[3] 张辉,裘乐淼,张树有,胡星星.基于智能聚类分析的产品典型工艺路线提取方法[J].计算机集成制造系统,2013,19(3).

[4] 胡于进,张正义,蔡力钢,凌玲.基于三维加工特征的工艺优化设计系统[J].机械设计与制造,2009(6).

[5] 吴涛,张振明,耿俊浩.基于制造特征的工艺知识管理技术研究[J].中国制造业信息化,2011,40(7).

[6] 王怀明.面向制造企业的集成化工艺与生产管理系统的研究[D].天津大学,2010.

[7] 杨晓军.基于PDM的工艺信息管理的研究[J].航天制造技术,2008(4).

[8] ALEMANNI M, DESTEFANIS F, VEZZETTI E. Model-based definition design in the product lifecycle management scenario[J]. The International Journal of Advanced Manufacturing Technology,2011,52(1-4):1-14.