数控机床用ZA35锌铝合金的搅拌摩擦点焊工艺研究

2014-05-10郑彬

郑 彬

(山东理工大学,淄博 255000)

0 引言

锌铝合金是一种常用的有色金属合金系,在航空、汽车、电力、印制板等行业得到广泛的应用。随着工业技术的发展和科技水平的提升,锌铝合金的应用更加广泛[1,2]。在锌铝合金的实际应用过程中,焊接是一个非常重要的连接方式。搅拌摩擦点焊是在搅拌摩擦焊技术的基础上发展起来的一种新型焊接技术。与其他焊接技术相比,搅拌摩擦点焊具有接头质量高、工艺过程简单、连接工具寿命长、工作环境清洁卫生、节省能源、降低能耗、节约成本等优点,备受业界的关注。目前,搅拌摩擦点焊的研究主要集中在铝合金、镁合金方面,在锌铝合金焊接上的应用还鲜有报道[3~5]。本文以数控机床用ZA35锌铝合金为研究对象,进行了搅拌摩擦点焊工艺的研究,并对接头的显微组织、物相组成、力学性能和耐腐蚀性能进行了测试与分析。

1 试验材料与方法

1.1 试验材料

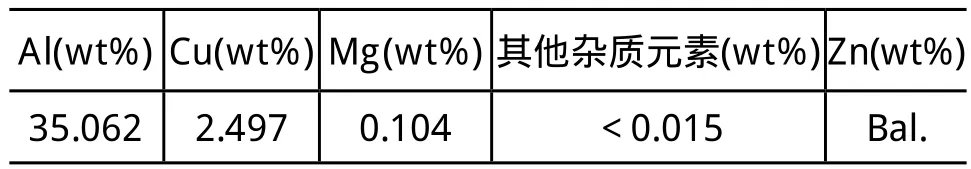

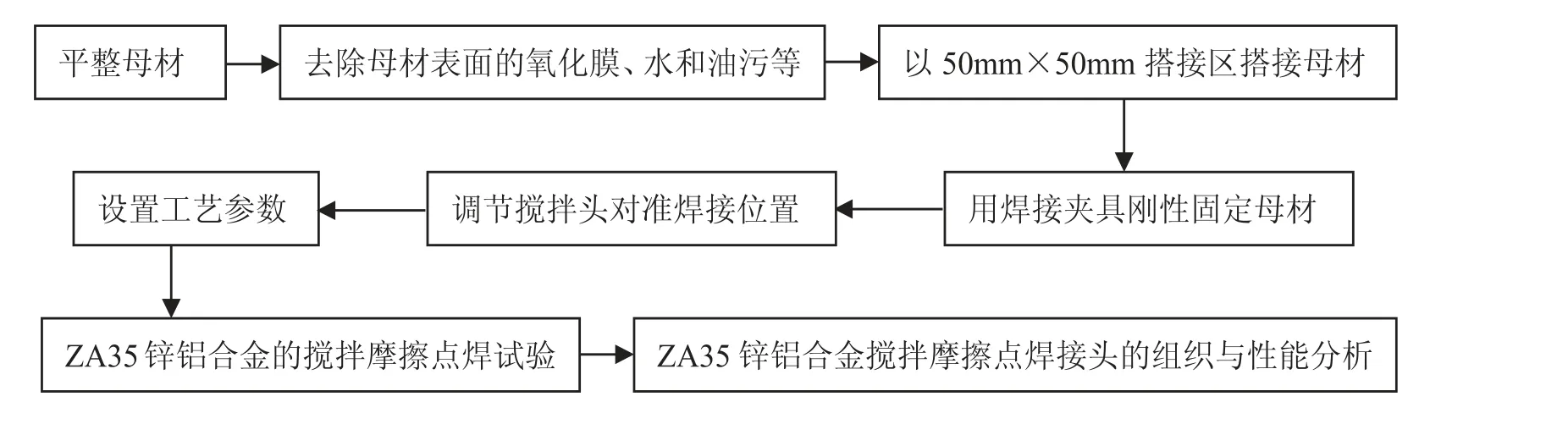

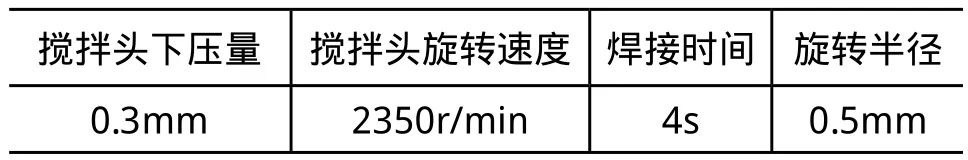

本试验以数控机床用ZA35锌铝合金为焊接母材,其尺寸为500mm×50mm×3mm,采用EDX4500型能量弥散X射线荧光分析仪对数控机床用ZA35锌铝合金进行成分分析,分析结果如表1所示。在自行改装设计的搅拌摩擦点焊设备上进行数控机床用ZA35锌铝合金的搅拌摩擦点焊工艺试验。试验的主要过程,如图1所示。数控机床用ZA35锌铝合金的搅拌摩擦点焊工艺参数,如表2所示。

表1 ZA35合金试样的化学成分

图1 搅拌摩擦点焊的主要试验过程

表2 搅拌摩擦点焊工艺参数

1.2 试验方法

显微组织分析:采用DM 2700M型金相显微镜,对数控机床用ZA35锌铝合金搅拌摩擦点焊接头的显微组织进行观察与分析。

物相分析:采用D/max-rB型X射线衍射仪,对数控机床用ZA35锌铝合金搅拌摩擦点焊接头的物相组成进行分析。

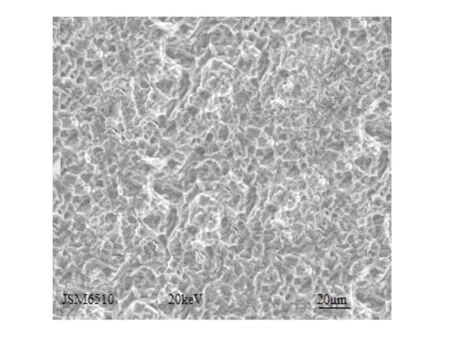

力学性能测试:采用CMT4000型电子万能试验机,对数控机床用ZA35锌铝合金搅拌摩擦点焊接头的抗拉强度、延伸率和抗剪力进行测试,测试温度为室温,并用JSM6510型扫描电子显微镜对拉伸断口形貌进行观察和分析。

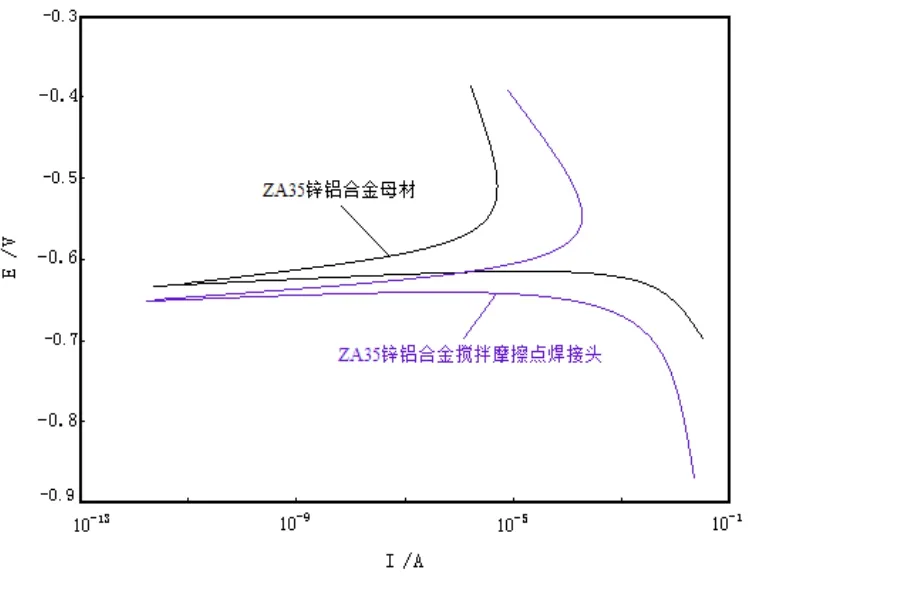

耐腐蚀性能测试:采用CHI660B型电化学工作站,对数控机床用ZA35锌铝合金搅拌摩擦点焊接头的耐腐蚀性能进行测试,测试时采用三电极体系,即参比电极为甘汞电极、辅助电极为铂黑电极、工作电极为接头试样制备的电极。电化学腐蚀液为5wt.%NaCl溶液、试验温度为室温、扫描速度为0.001V/s。为了有效避免测试面表面氧化物的影响,测试Tafel曲线前,先在1.0V恒电位下极化3分钟。

2 试验结果及讨论

2.1 显微组织分析结果及讨论

数控机床用ZA35锌铝合金搅拌摩擦点焊接头的显微组织,如图2所示。从图2可以看出,数控机床用ZA35锌铝合金搅拌摩擦点焊上板与下板交界处的显微组织差异较大,上下板交界处的晶粒尺寸明显不同;上板一侧的ZA35锌铝合金晶粒粗大,而下板一侧的晶粒明显更为细小。这主要是因为数控机床用ZA35锌铝合金上板与下板,在轴肩和搅拌针的共同作用下二者的热输入存在差异,数控机床用ZA35锌铝合金上板获得的热量较多,为晶粒的行核、长大提供了条件,使得上板的晶粒出现异常性长大;然而数控机床用ZA35锌铝合金上板的热量难以有效传递到合金下板,从而使得上板与下板在交界处承受的热量明显不同,从而导致数控机床用ZA35锌铝合金上板与下板形成了明显差异的显微组织形貌。

图2 接头的显微组织照片

2.2 物相分析结果及讨论

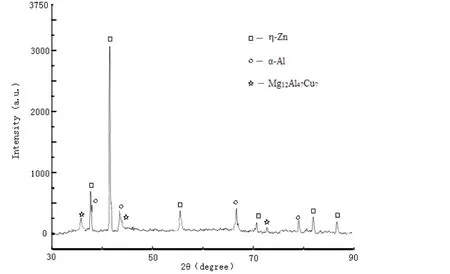

数控机床用ZA35锌铝合金搅拌摩擦点焊接头的XRD图谱,如图3所示。从图3可以看出,数控机床用ZA35锌铝合金搅拌摩擦点焊接头由η-Zn相、α-Al相和少量的Mg12Al47Cu7相组成。

图3 接头的XRD图谱

2.3 力学性能测试结果及讨论

数控机床用ZA35锌铝合金搅拌摩擦点焊接头的力学性能测试结果,如图4所示。从图4可以看出,数控机床用ZA35锌铝合金搅拌摩擦点焊接头的抗拉强度达到321.4MPa、为数控机床用ZA35锌铝合金母材(342.5MPa)的93.84%;延伸率达到1.21%、为数控机床用ZA35锌铝合金母材(1.42%)的85.21%;抗剪力达到7.78kN、为数控机床用ZA35锌铝合金母材(8.94kN)的87.02%。由此可以看出,数控机床用ZA35锌铝合金搅拌摩擦点焊接头具有较佳的力学性能。这主要是因为搅拌摩擦点焊工艺的实施,数控机床用ZA35锌铝合金接头的焊接质量较高,无明显的孔洞、夹杂等焊接缺陷。

图4 接头的力学性能测试结果

图5是数控机床用ZA35锌铝合金搅拌摩擦点焊接头的拉伸断口形貌SEM照片。从图5可以看出,数控机床用ZA35锌铝合金搅拌摩擦点焊接头的拉伸断口由较多的等轴韧窝和少量的撕裂棱组成,呈现较为明显的塑性断裂特征。因此,我们可以认为数控机床用ZA35锌铝合金搅拌摩擦点焊接头具有较好的拉伸性能,与数控机床用ZA35锌铝合金搅拌摩擦点焊接头的抗拉强度和延伸率测试结果一致。综上所述,我们可以认为数控机床用ZA35锌铝合金搅拌摩擦点焊接头具有较好的力学性能。

图5 接头拉伸断口形貌的SEM照片

2.4 耐腐蚀性能测试结果及讨论

数控机床用ZA35锌铝合金母材以及ZA35锌铝合金搅拌摩擦点焊接头,分别在室温的5wt.%NaCl溶液中,以0.001V/s扫描速度获得的Tafel曲线,如图6所示。从图6可以看出,与数控机床用ZA35锌铝合金母材相比,数控机床用ZA35锌铝合金搅拌摩擦点焊接头的腐蚀电位稍有负移,从-0.647V负移至-0.661V,仅负移了14mV。众所周知,当其它条件都相同的情况下,金属材料的腐蚀电位愈负,材料的电化学腐蚀性能越弱;腐蚀电位愈正,则材料的电化学腐蚀性能越差[6]。由此可以看出,与数控机床用ZA35锌铝合金母材相比,数控机床用ZA35锌铝合金搅拌摩擦点焊接头保持了较好的耐腐蚀性能。这主要是因为数控机床用ZA35锌铝合金在搅拌摩擦点焊过程中获得了组织较为致密的、无明显焊接缺陷的焊接接头,具有较强的抵抗腐蚀能力。

图6 试样的Tafel曲线

3 结论

1)采用搅拌摩擦点焊工艺,可以实现较佳力学性能和耐腐蚀性能的数控机床用ZA35锌铝合金焊接。

2)数控机床用ZA35锌铝合金搅拌摩擦点焊接头,由η-Zn相、α-Al相和少量的Mg12Al47Cu7相组成。

3)数控机床用ZA35锌铝合金搅拌摩擦点焊接头的抗拉强度达到321.4MPa、延伸率达到1.21%、抗剪力达到7.78MPa,分别为合金母材的93.84%、85.21%和87.02%;腐蚀电位较母材仅负移14mV。

[1] 刘敬福,李荣德.喷射成形ZA35合金的高温磨损行为[J].热加工工艺,2010,04:55-57.

[2] 刘敬福,李荣德,宋建,白彦华.Zr对ZA35合金电化学腐蚀行为的影响[J].铸造,2012,03:308-311.

[3] P.Venkateswaran,A.P.Reynolds. Factors affecting the properties of Friction Stir Welds between aluminum and magnesium alloys[J].Materials Science and Engineering A.2012,(545):26-37.

[4] Masayuki Aonuma, Kazuhiro Nakata. Dissimilar metal joining of ZK60 magnesium alloy and titanium by friction stir welding[J].Materials Science and Engineering B. 2012,(177):543-548.

[5] 张松,乔凤斌,赵维刚.基于ANSYS的搅拌摩擦点焊机器人关键部件的分析与优化设计[J].制造业自动化,2012,(06):8-10+14.

[6] K. Nakata,J.Liao,L.Zhou. Corrosion of friction stir welded magnesium alloy AM50[J].Materials and Design,2012,(42):505-512.