飞机起落架收放机构运动学和动力学仿真研究

2014-05-10孙志娟戴京涛

孙志娟,戴京涛

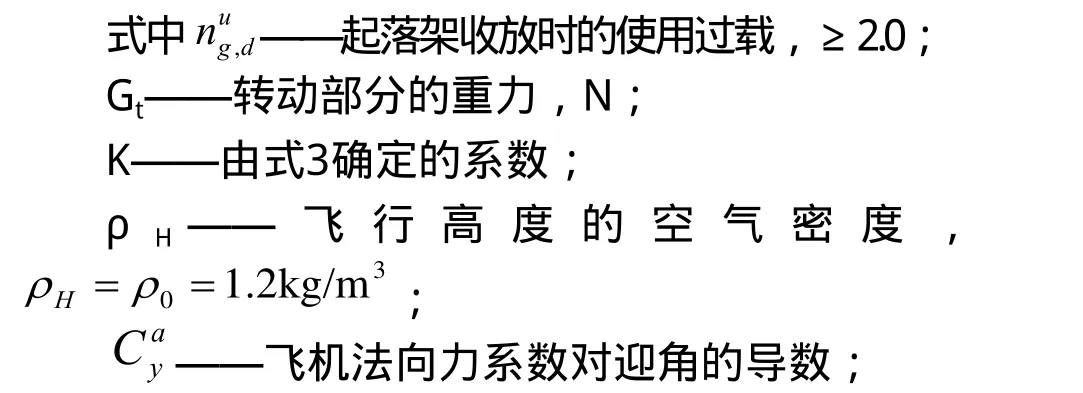

(1.国家开放大学 工学院,北京 100039;2.海军航空工程学院青岛校区 航空机械系,青岛 266041)

0 引言

起落架系统是飞机的关键部件之一,在现代飞机起落架系统的各个工作部件中,收放机构在使用中发生失效的概率较高,约为34.4%[1,2],其工作性能直接影响到飞机的安全运行。因此,在对起落架收放机构进行设计的过程中,对其运动学和动力学性能进行分析具有重大意义。为了减小飞行中的阻力,现代飞机的起落架通常是可收放的。即起飞后,将起落架收入飞机内部,并关闭起落架舱;着陆前,放下起落架,将之固定在一定的位置,并可靠锁住。可收放起落架尽管增加了重量,使飞机的结构设计和使用复杂化了,但提高了飞行时的总效率。

由于起落架收放机构的结构相对复杂,非线性因素较多,求解运动学结果较为复杂,且很难得出与实际相符且较为精确的动力学结果,为了得到较好的与工作实际相符的仿真结果,应用UG(Unigraphic)软件的虚拟样机技术建立某型军用飞机前起落架空间收放机构的三维数学模型进行产品设计。进而利用UG和ADAMS(Automatic Dynamic Analysis of Mechanical System)软件的接口,用数字样机代替原来的实物样机试验,在数字状态下仿真计算,研究气动阻力、质量力、惯性力和收放动作筒液压力对收放运动的影响等,进行起落架收放运动学和动力学性能研究。

1 虚拟样机的建立与收放运动分析

通过研究起落架收放机构的组成及其工作原理得出机构运动示意图,分析该机构的运动传递情况,为机构的运动学/动力学分析打下的基础[3]。进而应用UG软件对飞机起落架机构进行建模、装配和运动仿真,并通过静态干涉检查和动态干涉检查来确定模型的合理性。

1.1 飞机起落架收放机构分析

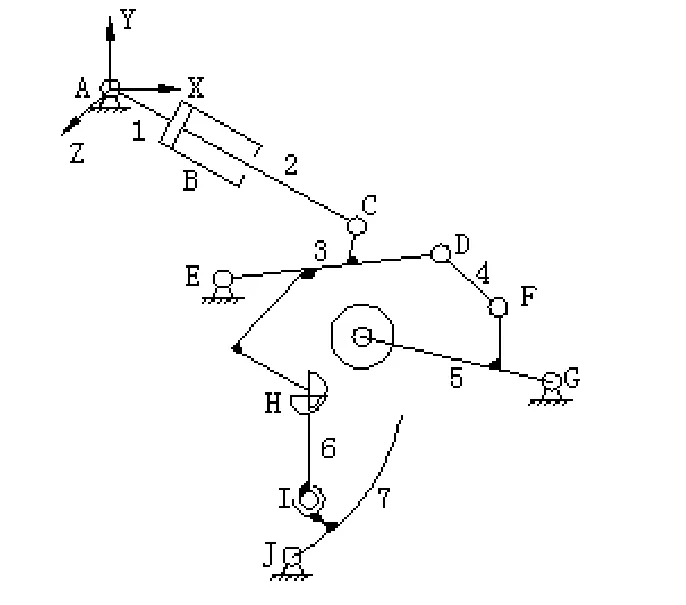

飞机起落架收放机构一般采用连杆机构。通常伴随飞机前起落架收入或放出机身的同时,飞机的整流罩也随之关闭或打开,因此起落架的收放和整流罩的开合构成了空间联动机构。结构分析是对一个实际机构进行分析的首要步骤,在某型飞机起落架收放机构的基础上作了一定程度的简化,由于整流罩开合部分为对称布置,所以仅以一侧整流罩作为研究对象,并省去了部分次要构件,得到图1所示的起落架收放机构运动原理图。

图1所示的起落架收放机构的状态为起落架收起状态。由收放动作筒进行驱动,收放机构可以完成单输入—单输出的机构运动。起落架放下时,铰链点C将向下运动,从而使得构件5向下放下缓冲支柱,整流罩7随之打开。

1.2 起落架收放机构模型的建立

图1 某型飞机起落架收放机构运动原理图

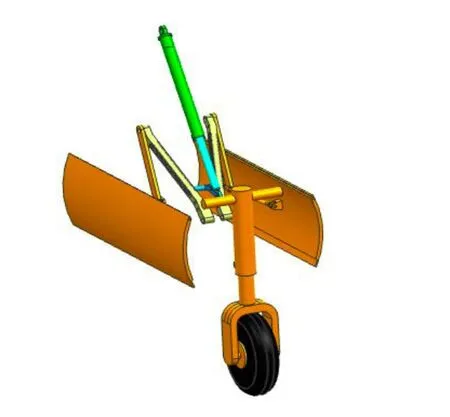

UG软件能够对复杂曲面和实体进行的三维造型的同时,还能直观、准确的体现各零部件间的装配关系。因此,运用UG软件分别建立收放动作筒、撑杆、缓冲支柱、拉杆、整流罩等三维零部件模型,并依据各零部件之间的装配关系进行整机的装配,装配完成后的运动机构模型如图2所示。

1.3 起落架收放运动分析

起落架收放机构运动仿真是对设计方案进行实时仿真,能在三维模型中实现机构运动过程的可视化,并且实现运动过程的干涉分析。首先按照图1对收放机构模型创建运动副,然后在已经定义的B点移动副上,定义运动驱动,并在此运动副上设置驱动形式,定义匀速直线运动的驱动函数,使得收放动作筒的运动速度为10mm/s,从而实现机构的运动仿真分析,进而可得出运动时间为15.3s。最后,由于收放机构运动过程中,多个构件同时运动,并伴随缓冲支柱的举升、收放动作筒的移动,空间的运动相对较为杂乱,所以需要检查收放过程中,检查各构件之间是否存在动态干涉,经干涉检查,飞机起落架收放机构各构件建模无误,各构件之间无干涉。

图2 飞机起落架收放机构总体装配图

2 收放机构运动学/动力学仿真

在ADAMS软件中建立起落架收放机构的数字样机,分析其所承受载的载荷,包括起落架承受的气动阻力、起落架质量力和惯性力、收放作动筒的驱动力和摩擦力等,进而给模型加载,分析起落架收放机构的运动学/动力学性能,以期满足工程实际需求。

2.1 仿真环境设置

起落架收放机构的运动学/动力学仿真需要分析其收放运动过程中所承受的载荷,其载荷种类繁多,计算相对复杂。因此,在ADAMS仿真过程中,需要确定以下几种具有主要影响的载荷[4]。

现在,小邹和小刘已经有一个多月相安无事了。有一次,我竟然神奇般地看到放学站路队时,小邹和小刘面对面点了点头,相视一笑,这可是一年多来的首次。看到她们有这样的变化,我悬着的一颗心终于可以放下了。

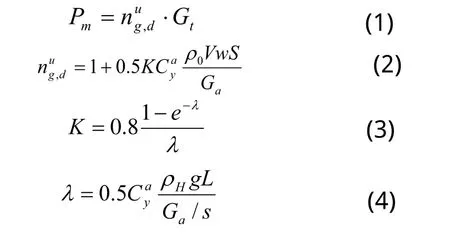

1)质量力:作用在各零件的重心上,方向始终指向地面。在稳定气流中,起落架收放机构各零部件的质量力Pm可以通过下式求解:

V——允许收放起落架的最大飞行速度;

S——翼面面积,m2;

w——突风速度,10m/s;

Ga——飞机起飞或者着陆时的重力,N;

g——重力加速度,9.8m/s2;

L——突风强度扩散段长度,30m。

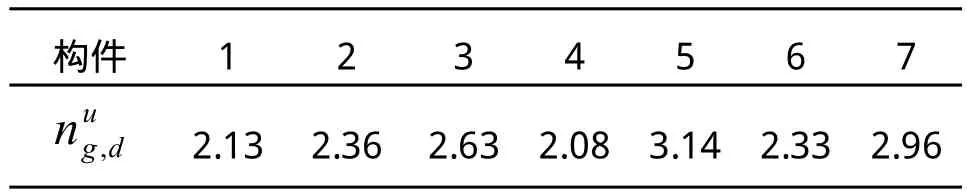

故由式(2)~式(4)可以计算起落架收放时的使用过载,如表1所示。

表1 各构件收放时的使用过载

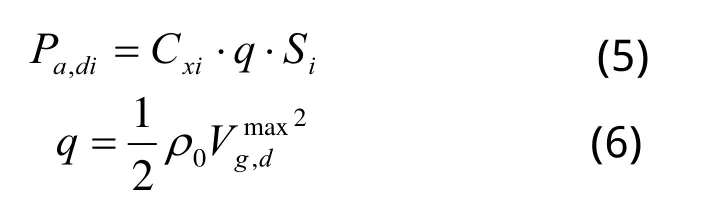

2)气动阻力:作用在各零件压心上,且指向气流方向,起落架各零部件上的气动阻力Pa,di可以通过下式求解:

式中:Cxi——起落架各零件上的阻力系数;

q——速压;

Si——起落架各零件在垂直于气流平面上的投影面积。

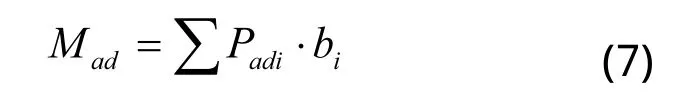

主要考虑作用在缓冲支柱和整流罩上的气动阻力。其中,圆形截面的缓冲支柱的阻力系数Cx0随机轮宽径比的变化而变化,按照机轮宽径比为0.2选择Cx0=0.76;机轮迎面阻力系数通过文献[5]查取,Cxw=0.5;对于整流罩,按板的阻力系数计算,Cxh=1.28。因此,折合成气动力力矩作用在缓冲支柱和整流罩的旋转运动副上,可以通过下式求解:

式中:Padi——各零件气动合力,其值随收放运动过程改变;

bi——各零件气动合力到旋转轴力臂,其值随收放运动过程改变。

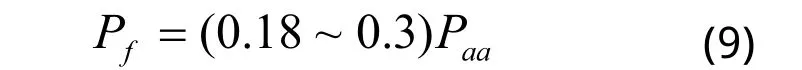

在起落架收起的过程中,整流罩的旋转轴上和缓冲支柱(含机轮)旋转轴上的气动阻力力矩变化曲线如图3所示。

图3 整流罩和缓冲支柱的气动阻力力矩

3)惯性力:在起落架收放过程中,由于运动时间相对较短,故可能出现较大的惯性力。惯性力对起落架转轴的力矩与各零部件的旋转角加速度的方向相反,其数值Mg可以通过下式求解:

式中:J——起落架对转轴的转动惯量,J=mr2;

m——起落架转动部分质量;

r——转动部分重心至转轴的距离;

4)摩擦力:在收放作动筒上引起的摩擦力fP可以通过下式求解:

式中 Paa为收放作动筒载荷。

2.2 运动学/动力学仿真

选择目前世界上使用范围最广的机械系统运动学和动力学仿真软件——ADAMS软件对起落架收放机构进行性能分析。将UG模型导入ADAMS软件中,重新定义约束,包括转动副、移动副、万向节和球副。采用多刚体动力学理论中的拉格朗日方程法建立系统动力学方程,通过虚拟样机来模拟起落架收放机构的整个运动过程,并加载各作用力:

1)各零件的质量属性和重力加速度由于起落架收放机构各杆件所选用的材料为高强钢,而轮胎的材料为橡胶,所以设定各构件的材料属性。然后定义重力加速度的大小和方向。

2)气动阻力:起落架在飞机正常飞行过程中,受到的来自飞机航向和侧向的气流阻力,反映了正风和侧风影响。按照图3中所示曲线添加缓冲支柱和整流罩的气动阻力矩。其中,左右两侧整流罩所加载的气动阻力矩大小相同,方向相反。

3)惯性力:在提取各零部件加速度或角加速度的基础上对各零部件的惯性力进行加载。

4)摩擦力:按照摩擦系数0.3来设置总的摩擦力在收放作动筒上引起的附加摩擦力载荷。

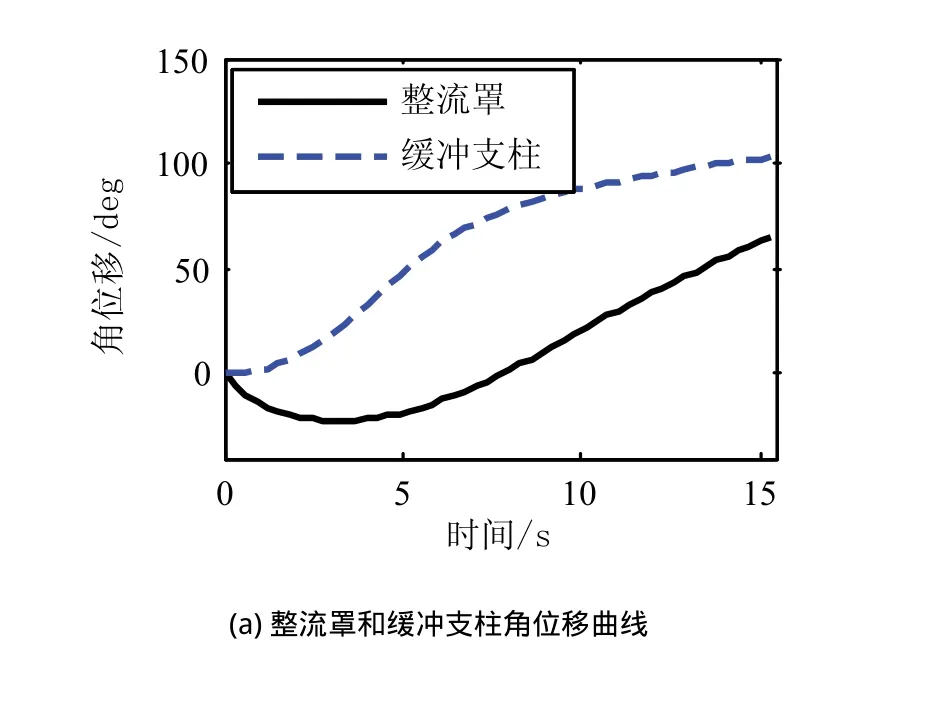

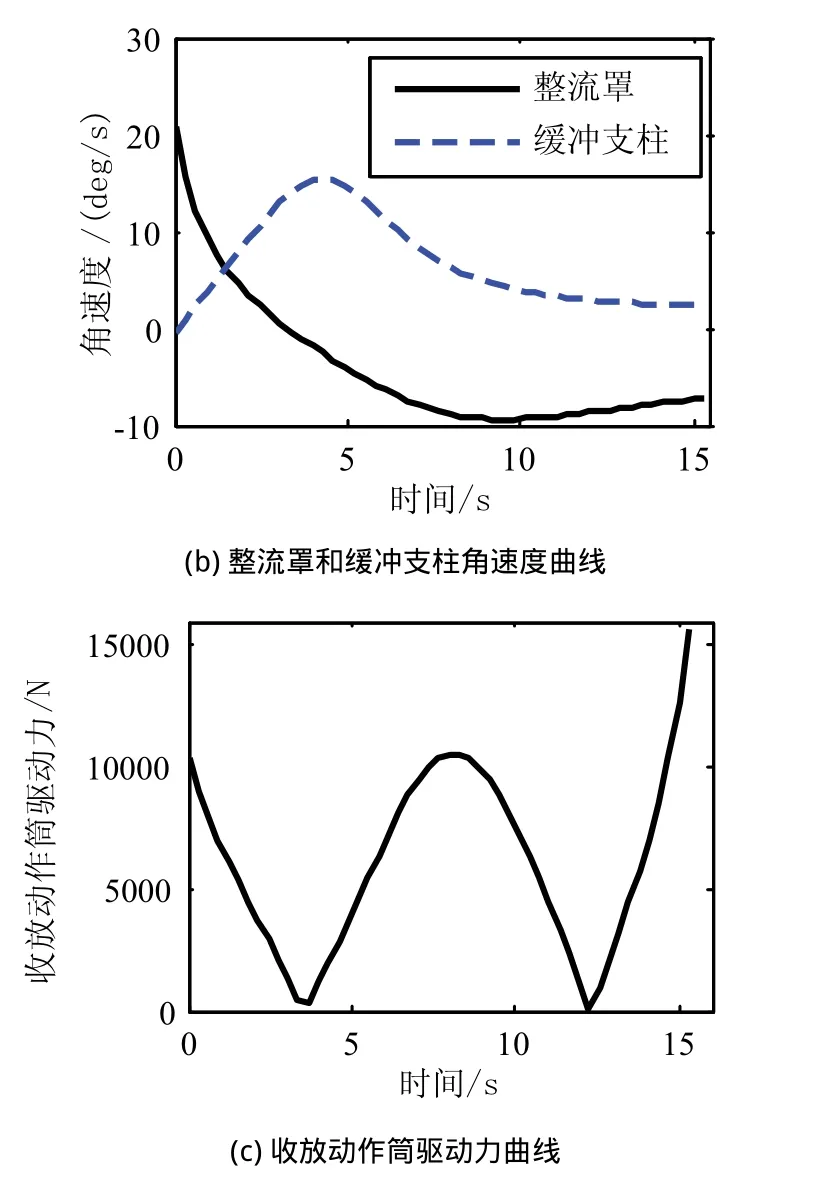

设置起落架收放机构的运动时间为15.3s,进而可以提取整流罩和缓冲支柱的时变的角位移、角速度和收放作动筒的驱动力,如图4所示。

图4 仿真分析输出曲线

如图4(a)所示,起落架收起过程中,缓冲支柱的角位移单调增大的同时,整流罩的角位移先减小后增大,且缓冲支柱的角位移始终大于整流罩的角位移,这与该机构运动过程的要求相一致,为了保证整流罩在缓冲支柱收起后可靠关闭,不与缓冲支柱发生运动干涉,所以在缓冲支柱收起的过程中,整流罩先打开,然后再关闭。如图4(b)所示,起落架收起过程中,缓冲支柱的角速度先增大后减小,整流罩的角速度则为减小—增大—减小的一个过程,这是因为缓冲支柱收起过程中先要快速收起,随着整个运动行程的结束,角速度逐渐减小;而整流罩在运动的过程中,对于其打开的过程角速度是逐渐减小的,在关闭的过程中角速度逐渐增大,随着整个运动行程的结束,角速度逐渐减小,符合该机构运动过程设计要求。如图4(c)所示,起落架收起过程中,收放动作筒驱动力的三个波峰和波谷分别出现在舱门从打开状态转换为关闭状态的时间点、缓冲支柱角速度开始减小的时间点和整流罩角速度开始减小的时间点,形成了一定的液压冲击力。显然,ADAMS仿真结果与设计过程中定性的分析求解在趋势上是完全一致的,从而验证了设计方案的正确性。

3 结论

应用UG软件建立某型军用飞机起落架的参数化虚拟样机模型,对起落架收放系统进行虚拟装配、运动分析和干涉检查。进而通过UG软件和ADAMS软件的接口,建立ADAMS数字样机,分析起落架所受气动阻力、起落架质量力、惯性力、起落架收放作动筒载荷的影响,并在ADAMS中给模型加载,模拟各载荷作用,设置了虚拟仿真环境参数,从而通过仿真分析,得到系统更接近真实运行情况的运动学和动力学特性,验证了设计方案的正确性,也为整机的优化设计提供了参考依据。

[1] SWIFT K G.,RAINES M.,BOOKER J D.Advances in probabilistic design; manufacturing knowledge and applications[J].Institution of Mechanical Engineering,2001,215 (Part B):297-313.

[2] 朱林,孔凡让,尹成龙,等.基于仿真计算的某型飞机起落架收放机构的仿真研究[J].中国机械工程,2007,18(1):26-29.

[3] 柯热夫尼柯夫C.H.机构参考手册[M].北京:机械工业出版社,1988.

[4] 陈琳.飞机起落架收放运动与动态性能仿真分析[D].南京航空航天大学,2007.

[5] 飞机设计手册总编委员会.飞机设计手册(第14册):起飞着陆系统设计[M].北京:航空工业出版社,2002.