金属板厚度及平面度自动检测装置设计

2014-05-10薛春娥何吕涛

吴 晓,薛春娥,何吕涛

(1.武汉纺织大学 机械工程与自动化学院,武汉 430074;2.长江职业学院 机电学院,武汉 430074;3.武汉洛特福汽车排放技术有限公司,武汉 430058)

0 引言

金属锯片等平板类零件的厚度和平面度是重要的技术指标,需要对其进行精确测量和控制。近年来,人们对平面度测量技术以及测量装置进行了大量研究工作[1~4],目前生产企业常采用的厚度及平面度检测装置主要有激光测试仪、三维座标测试仪或千分尺[5]。激光式测量仪价格昂贵;三维座标测试仪操作复杂,一般无法进行全自动检测,测试速度极慢,成本高,难以普及;人工测试法的人为误差较大,而且千分尺本身测量的运行区域有很大限制,难以对大尺寸零件中心区域进行测量,再者人工测量只能检测零件的厚度,不能检测平面度[6]。上述的厚度及平面度检测装置在检测时一般都要求被测件表面整洁,并要求具有较高精度的定位基准[7]。

本文利用涡流感应技术,研发了一种厚度及平面度自动检测装置,该装置能有效排除被测件上水分及其它非金属杂物的干扰,检测时无需对被测零件进行精确定位,操作简单,检测结果精准。

1 技术基础

如图1(a)所示,高频交流信号在线圈中产生的高频磁场作用于金属板表面薄层,并在这薄层中产生涡流I2,该涡流产生交变磁通Ф2,并使得线圈中的磁通Ф1发生变化而引起自感量变化,在线圈中产生感应电势。电感将随涡流的强弱而变,而涡流强度又随线圈与金属板间的距离x而变化,因此可以用高频反射式涡流传感器来测量位移x的变化[8]。

图1 涡流传感器原理及测厚示意图

利用涡流传感器原理测量金属板厚度的方法如图1(b)所示,在金属板两侧分别设置线圈探测头,测量上、下检测头到金属板的距离x1和x2,则被测金属板的厚度h=D-(x1+x2)。测量值不受金属板表面平整度或移动过程中上下波动的影响。本文正是利用该理论来设计金属薄板厚度及平面度检测装置。

2 整体方案设计

2.1 总体要求

要求检测装置对金属板类零件的厚度及平面度进行自动在线检测,具有非接触测量、精度高、速度快等特点;机床坚固结实,外形美观大方,结构设计合理,操作简单,防护装置齐全可靠。

2.2 总体方案概述

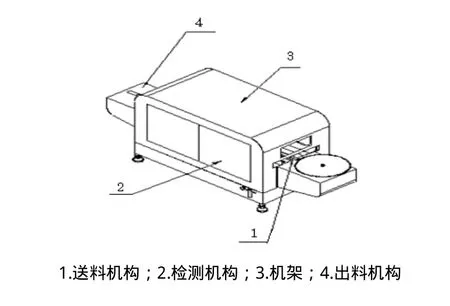

本文设计的金属薄板厚度及平面度自动检测装置主要包括有机架、送料机构、出料机构、检测机构以及控制电路五大部分,如图2所示。

机架用来支撑送/出料机构、检测平台以及操作显示屏等。送/出料机构是将被测零件输送到检测平台,待检测完毕后,又将零件从检测平台上移走,完成一个检测循环。检测机构包括检测平台、探头等,检测平台主要用来放置被测零件,并在检测时以一定的速度横向移动,与探头的纵向运动配合,实现对整个零件平面的检测。控制电路用来保证检测装置各个机构之间的协调运动,以实现自动检测功能。

图2 检测装置总体方案图

3 机械结构设计

3.1 送、出料机构设计

送料机构的结构如图3所示,主要包括:送料气缸、输入料盘、输入料盘轴、料盘架、支座等。输入料盘固定在料盘轴上,而料盘轴可在料盘架的导滑槽内滑动,以带动料盘实现送料动作。送料气缸固定在支座上,与料盘架相连,可以带动料盘架上下移动。出料机构的结构与送料机构基本相同,这里不再赘述。

送、出料机构的工作原理:将被测件放在输入料盘上,送料气缸带动料盘架及料盘上升,使被测件处于高位(高于检测横梁);然后料盘轴在料盘架内滑动,将被测件送到检测横梁的上方;此时,送料气缸下降,被测件安放在检测横梁上进行检测,同时料盘轴带动输入料盘向左复位,等待下一工作循环。检测完毕后,输出料盘移动到被测件的下方,出料气缸上升,通过输出料盘托起被测件,在输出料盘轴的带动下向右移动,取走被测件,完成一个检测循环。

图3 送、出料机构示意图

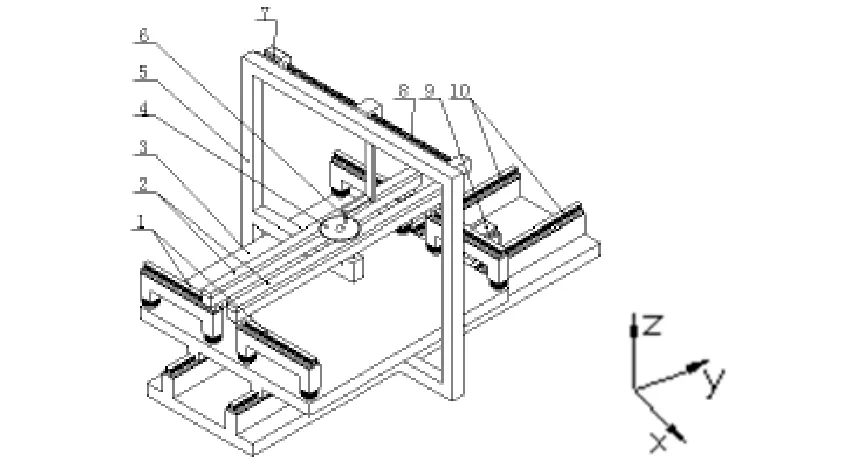

3.2 检测平台和机架设计

检测平台的基本机构如图4所示,包括检测横梁、检测横梁导轨、检测平台底座、检测平台导轨、检测架、电机、X轴方向的丝杠副、上测试探头、下测试探头及Y轴方向滚珠丝杠机构。检测平台上沿X轴方向设置有两根平行的导轨,导轨上沿Y轴方向配置有两根相互平行的检测横梁,两根检测横梁的距离可以根据被测零件外形尺寸的大小进行调整。检测架上设置带有上测试探头的悬臂,在丝杠副的作用下带动上测试探头沿X方向往复运动。下测试探头固定在检测横梁下方的检测架上,上、下测试探头分别与测量电路相连,检测平台底座的下面设置沿Y轴方向的滚珠丝杠机构,以实现检测架平台带动被测零件沿Y轴方向作往复运动。

图4 检测平台结构图

由于本检测装置的机架与机壳联为一体,考虑到使用要求、受力状态和制造成本,该装置的机架采用冷扎型钢拼焊,然后经过适当机加工;机壳采用薄钢板经冲压加工得到,将整个检测机构包装起来。其上设置数字显示屏,以便人工操作和检测结果显示。

4 控制电路设计

本装置利用涡流传感器原理进行非接触式检测,上、下测试探头(分别位于待测零件两侧)与测量电路相连。测量电路如图5所示,由五部分组成,即模拟量输入板;数字量输入板:马达控制板; CPLD扩展板和主控板。其中模拟量输入板由两路输入通道组成,分别对应上、下测试探头, 选用12位精度的A/D芯片TLC2543作为采样芯片,测试精度可以达到1/1024mm,约1 m;数字量输入板由20路输入回路组成,每路都由具有隔离作用的光耦和硬件滤波电路组成,并且进入CPLD后还具有数字滤波功能,以便有效地防止设备抖动的影响;马达控制板控制4路步进电机及一路伺服电机,产品用到了伺服电机及其中的3路步进电机,另一路步进电机预留,电机驱动部分均由光耦隔离;CPLD扩展板主要进行数字电路输入及电机驱动的数字运算,LED显示及键盘扫描等;主控板由LCD驱动电路,非易失存贮器,电源,RS232及主控制芯片组成。主控芯片为C8051F系列,是整个系统的核心控制部分。

图5 测量电路图

测距原理:测试探头至被测件表面的距离影响探头内磁场的强弱程度,进而改变探头的输出电压,测量电路将输出电压转换为数字信号后进入CPU,由CPU进行一定的数学运算,分别得到上下探头相应各点至被测件表面的距离。被测件的厚度即等于两探头之间的距离减去上下两个测量距离之和;而被测件的平面度为同一面多个测试点(本设计使用的是196个点)的最大与最小距离间的差。为了测试结果尽可能地逼近真实值,上探头的运行轨迹为“S”字型,以使测试点均匀的分布于被测件表面。

5 应用实例

该装置已经在某大型锯片生产企业得到应用,用于对锯片厚度及平面度的在线检测,图6是检测装置实物外形照片,外形尺寸为:长L=2310 mm,宽B=1240mm,高H=1800mm;图7是测量机构实物照片。经过生产一线的实际应用证明,该装置具有结构简单、检测方便、精度高、性能稳定以及非接触式在线自动检测等一系列优点。

图6 检测装置实物外形 图7 测量机构实物照片

6 结束语

该装置利用涡流感应原理来实现金属薄板厚度及平面度的检测,能有效去除被测件上的水分及其它非金属杂物的干扰,检测时无需对被测件进行精确定位,并能进行在线自动检测。充分利用了机电一体化技术的特点,结构简单,操作和维护方便,稍加改进就可用于其它金属薄板外形尺寸的检测,易于推广应用。

[1] Jiao Guo-Hua, Li Yu-Lin. Development of Laser Alignment System with PSD used for Shaft Calibration[J].SPIE,2005,6150: 150H1-6150H5.

[2] 董晶晶,仲原.平面度检测气动测头的设计[J].黑龙江科技学院学报,2010,20(1):68-71.

[3] 王雪妮,施展.超精密平面度在线检测方法研究[J].精密制造与自动化,2009,3:22-25.

[4] 马旺宇,刘栋,赵文博.应用于钢轨检测的便携式涡流探伤仪的研制[J].机械设计与制造,2010,(2):88-90.

[5] 杨文志,景洪伟,曹学东,等.激光平面度仪的研究[J].红外与激光工程,2008,37:144-146.

[6] 刘丽华,张琢,张善锺.几种大平面平面度测量方法比较[J].宇航计测技术,1998,18(6):39-42.

[7] 王玉霞,冯栓良,李全胜,等.平板类零件平面度平行度的测量[J].内燃机与配件,2010,6:25-29.

[8] 阳鑫.基于PSD的钢板测厚系统研究[D].天津:天津大学,2009.