硼酸系复合浸渍增强炭电极抗氧化性能研究*

2014-05-09骆希明安玉良付国艳

袁 霞,骆希明,安玉良,付国艳

(1.沈阳理工大学 材料学院,辽宁 沈阳,1101591;2.黑龙江省轻工科学研究院,黑龙江 哈尔滨 150010)

硼酸系复合浸渍增强炭电极抗氧化性能研究*

袁 霞1,骆希明2,安玉良1,付国艳1

(1.沈阳理工大学 材料学院,辽宁 沈阳,1101591;2.黑龙江省轻工科学研究院,黑龙江 哈尔滨 150010)

研究了硼酸-硫酸铝-白炭黑复合体系浸渍剂对炭电极材料抗氧化性能的影响。首先用单种不同浓度的浸渍剂(硼酸、硫酸铝和白炭黑)处理碳电极样品,在800℃静态空气下进行氧化失重实验,考察上述浸渍剂的含量对炭电极氧化失重率的影响。结果显示,随着硼酸浓度的增加,炭电极的失重率基本上呈下降趋势,浓度大于4%后减少变弱;随着硫酸铝浓度的增加,炭电极的失重率先减小后增大,浓度为6%最好;随着白炭黑浓度的增加,炭电极的失重率亦先减小后增大,以浓度为1%最佳;然后基于上述结果,进行配方正交实验设计,采用三因素四水平正交设计方案,通过极差计算对正交实验结果进行分析,确定最佳配方为硼酸、硫酸铝、白炭黑配比为5∶4∶1。最后,实验研究了浸渍次数对炭电极材料的抗氧化性能的影响。此外对炭电极抗氧化机理进行初步分析。

炭电极;硼酸盐;白炭黑;抗氧化;浸渍法

前言

炭电极材料具有良好的高温性能,质量轻,耐腐蚀性强,易于加工,抗热冲击性能优良,其气化温度非常高,在较高温度下其线性膨胀系数也很低,已成为当代工业的重要材料,被广泛应用于宇航,冶金,化工和机械制造行业中[1~4],但是,由于众所周知的原因,炭电极材料在制造过程中,有机物质的分解和缩合使人造炭电极材料形成多孔性,其中大多数是通孔,导致炭电极材料的抗氧化性能变差。炭电极的氧化从450℃开始,超过750℃后氧化急剧增加,且随着温度的升高而加剧。氧化作用对炭电极材料的机械性能有严重影响[5~7]。随着氧化失重的增加,材料的硬度、抗折强度、体积密度均降低,而材料的电阻率则增大,气孔率明显增加,而且气孔形状趋于条纹状。从而使材料的结构受到腐蚀、破坏,影响其在高温条件下的应用。因此,研究和解决炭电极材料的抗氧化问题已成为现代冶金材料科学的重要课题之一。

为提高炭电极材料在高温下的抗氧化性能,近年来,国内外进行了大量的研究工作,成功地研究出降低炭电极材料氧化消耗的新技术,如高熔点无机盐浸渍炭电极材料提高其抗氧化性能的技术。溶液浸渍法所用设备简单,浸渍后无机盐与炭电极材料能紧密结合,一般不会引起电极本身电阻和电极与电极夹具间接触电阻增大[8~10]。总结来看,目前对碳电极浸渍通常实用的材料是单种盐,其抗氧化性能并不是很理想。本文为了改善炭电极材料在高温富氧条件下抗氧化能力差,同时克服单一浸渍剂提高抗氧化性不足的缺点,研究了采用硼酸盐-硫酸铝-白炭黑复合体系对炭电极材料进行浸渍,提高其高温抗氧化性。

2 实验

2.1 实验材料

实验所用主要药品及材料见表1所示。

表1 实验试剂与材料Table 1 The raw materials and reagent for experiment

2.2 浸渍实验

将工业用炭电极切割成正方形方块样品(20× 20×20mm),用纯化水对其进行充分清洗,烘干。在烧杯中把浸渍剂按方案配制好后,样品放入浸渍剂中,抽真空,当样品表面不再有气泡冒出时,关闭真空阀门,取出炭电极样品,在恒温烘箱中150℃下烘干至恒重,冷却后,放在干燥器中备用。

2.3 氧化失重实验

首先对浸渍后的炭电极样品进行恒重称量,然后放入温控炉中静态空气下加热,在800℃恒温热处理2h。自然冷却至室温后称量。根据炭电极样品在实验前后的质量,按下面的公式计算氧化失重率(W%)(见公式1):

其中W%表示试样的氧化失重率,M0表示氧化前试样的质量(单位:g),Mz表示氧化后试样的质量(单位:g)。

2.4 实验方案

2.4.1 单因素实验

为了确定单种浸渍剂对碳电极抗氧性能的影响,首先选取不同浓度的浸渍剂进行实验。分别配制浓度为2%、4%、6%、8%和10%的硼酸溶液(为提高硼酸盐在水中的溶解度,在配制硼酸盐浸渍剂时,将浸渍液加热,使其盐类全部溶解);配制浓度分别为4%、6%、8%和10%的硫酸铝溶液;白炭黑溶液浓度分别为0.25%、0.5%、1%和1.5%(由于白炭黑不溶于水,所以需要用超声波仪器进行分散,形成悬浊液)。分别用上述不同浓度浸渍剂对炭电极样品进行浸渍,然后进行抗氧化实验,考察各种浸渍剂浓度对炭电极的抗氧化性能的影响。

2.4.2 正交实验设计

根据上述单因素实验的结果选出每种浸渍剂的最佳浓度,在最佳浓度附近选取四种浓度即水平(如表2),将硼酸、硫酸铝、白炭黑定为三种因素,分别选取4种浓度水平,做正交设计,共16组实验,从而确定复合体系中主要因素及最佳配比。

表2 三因素四水平Table 2 Three factors and four levels

3 结果与分析

本研究中,为了提高浸渍效果,浸渍电极采用以硼酸为主的无机盐浸渍剂,通过复合添加硫酸铝和白炭黑,来提高炭电极样品的抗氧化性,下面探讨单因素实验和正交实验中浸渍剂的浓度及其复合体系对炭电极材料的抗氧化性能的影响。

3.1 单种浸渍剂对炭电极抗氧化性能的影响

3.1.1 硼酸浓度的影响

取五块炭电极试样,浸入配好的硼酸溶液中,干燥恒重后按前述的实验方法进行抗氧化实验,结果如图1所示。

图1 硼酸浓度对炭电极失重率的关系曲线Fig.1 Curve of concentration of boric acid vs.the weight loss rate of carbon electrode

由图可以看出:用浓度分别为0%,2%、4%、6%、8%、10%的硼酸浸渍炭电极时(其中浓度为0是无硼酸对照实验),炭电极的热失重率分别为6.33%、3.04%、2.42%、2.74%、2.3%、2.23%。和对照试验相比,用硼酸浸渍后的炭电极明显比原炭电极的抗氧化能力增强,但当硼酸浓度大于4%后,试样的氧化失重率变化不是很大。因为经高温处理后,硼化物分解产生氧化硼,高温液相氧化硼的存在,使孔隙处得到较好的充填,形成玻璃态阻挡层,阻止氧的扩散速度,使碳与氧化硼阻挡层接触面氧的浓度下降,延缓了氧化速度[11]。随着硼酸浓度的增加,炭电极的失重率基本上变化不大,在浓度达到一定的时候,过剩的硼酸可能堆积在材料表面,对材料的抗氧化性影响不是很大。

3.1.2 硫酸铝浓度的影响

取四块炭电极试样,浸入配好的硫酸铝溶液中,按前述的实验方案进行实验,结果如图2所示。

图2 硫酸铝浓度对炭电极失重率的关系曲线Fig.2 Curve of concentration of aluminum sulfate vs.the weight loss rate of carbon electrode

可以看出用浓度分别为0%、4%、6%、8%、10%的硫酸铝浸渍炭电极时(其中浓度为0是无硫酸铝对照实验),炭电极的失重率分别为6.33%、2.21%、1.76%、2.545%和4.65%。用硫酸铝浸渍后炭电极明显比原炭电极的抗氧化性能好,但随着硫酸铝的浓度增加,氧化失重率又有所上升,可能是由于硫酸铝经高温处理后,分解为硫化物和氧化铝[12],如果硫酸铝填充炭电极孔隙太满,由于发生相的转变带来体积膨胀效应,会对石墨的结构造成一定破坏,增加了炭电极的抗氧化速度,所以硫酸铝浓度不易太大。

3.1.3 白炭黑含量的影响

取四块炭电极试样,浸入配好的白炭黑溶液中,按前述的实验方法进行实验,结果如图3所示。

可以看出用含量分别为0%、0.25%、0.5%、1%、1.5%的白炭黑浸渍炭电极时(其中浓度为0是无白炭黑对照实验),炭电极的失重率分别为6.33%、3.13%、2.94%、2.90%、3.64%。用白炭黑浸渍后的炭电极比原炭电极的抗氧化性能有一定提高,变化趋势是先减小后增大,浓度在0.25%~1%之间变化不大,当浓度大于1%时,失重率又有所增大。可能是因为经白炭黑处理后,在炭电极表面形成一层表面膜,延缓了炭电极氧化的速度。随着白炭黑浓度的增加,白炭黑的层变厚,在高温处理时,较厚的层容易脱落,造成炭电极的失重率增大。

图3 白炭黑浓度对炭电极失重率关系曲线Fig.3 Curve of concentration of white carbon black vs.the weight loss rate of carbon electrode

3.2 正交试验浸渍炭电极的抗氧化性结果

表3 正交试验结果表Table 3 The orthogonal experiment results

为了克服单种浸渍剂在工业生产中局限性,采用复合体系进行炭电极抗氧化防护,充分利用浸渍剂抗氧化作用机理不同带来的效果。实验进一步研究了复合浸渍剂对炭电极抗氧化性能的影响。按照三因素四水平做正交试验,实验结果如表3所示。

通过对正交试验结果的极差分析,可以看出理论上的最佳的浸渍剂配方应该是方案A2B2C1,即试验序号6,它的氧化失重率是1.10%,但和试验序号5相比差别不是很大,考虑到实际生产过程中的成本控制,试验5所用的浸渍剂的量最少,较优的方案应该是A2B1C2,即为试验5。此外,对试验影响最大的是硫酸铝,其次是硼酸,最后是白炭黑,但由于硫酸铝浓度间隔较大,实际上效果和硼酸相差不大。综上所述,复合体系溶液浸渍炭电极材料能明显提高其抗氧化性能,经过浸渍处理,浸渍剂充填其孔隙并覆盖炭电极表面,形成覆盖层,在硼酸、硫酸铝和白炭黑以最佳的配比形成混合溶液浸渍炭电极时会有最佳的抗氧化效果。

3.3 浸渍次数的影响

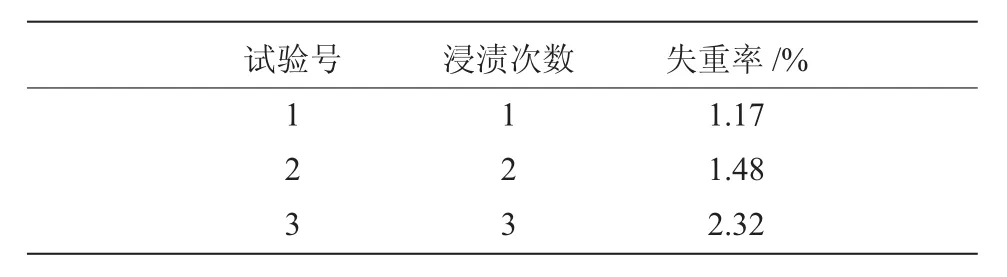

考虑到一次浸渍未必能取得最好的抗氧化效果,实验对浸渍次数进行研究。取四块炭电极试样,将第一块炭电极不浸渍(即为对照实验),将第二块炭电极用配好的最优方案(即硼酸浓度为5%、硫酸铝浓度为4%、白炭黑浓度为1%)浸渍一次,将第三块炭浸渍两次,将第四块浸渍三次。然后进行抗氧化实验,失重率结果如表4所示。

表4 不同浸渍次数对炭电极失重率的影响Table 4 The Effect of impregnation times on the weight loss rate of carbon electrode

由表4可以看出:用方案5分别浸渍炭电极1、2、3次,炭电极的失重率分别为1.17%、1.48%和2.32%。浸渍次数的增加对炭电极材料的抗氧化性不利,因为多次浸渍会使盐溶液聚集在炭电极的空隙中的量较多,经氧化加热时,盐分解膨化,不但不会提高炭电极的抗氧化性能,反而会增加炭电极的失重率。

4 结 论

本文对硼酸盐系浸渍炭电极材料提高其抗氧化性能进行了研究,研究了单种盐溶液对炭电极材料试样进行抗氧化性能的研究,得出硼酸、硫酸铝和白炭黑最佳浓度分别为4%、6%和1%。进一步研究复合体系浸渍对炭电极抗氧化性能的影响,采用3因素4水平正交试验,通过对热失重率的极差进行分析,确定最佳配方为硼酸、硫酸铝、白炭黑浓度比为5∶4∶1,即硼酸、硫酸铝、白炭黑浓度分别为5%、4%和1%。另外浸渍次数对炭电极抗氧化性能具有影响,浸渍次数的增加对炭电极材料的抗氧化性不利。

[1]仇小丰.降低石墨电极氧化消耗的几种方法[J].江苏冶金,2001,3:52~54.

[2]蔡世军.天然石墨电极的成型性能与抗氧化研究[D].中国海洋大学,2008.

[3]李广田,吴国玺.炭素材料高温氧化防护研究[J].炭素技术,1999,(6):6~9.

[4]郭全贵,宋进仁.碳材料高温氧化防护陶瓷涂层体系研究进展[J].宇航材料工艺,1998,28(2):11~16.

[5]刘荣军,周新贵,张长瑞.碳纤维增强陶瓷基复合材料(CFRCMCs)防氧化研究进展[J].材料导报,2001,8:39~41.

[6]TIAN-MING WU,HONG ZHENG.Methodology in exploring the oxidation behavior of carbon-carbon composites[J].Journal of Material Science,1999,29:1260~1263.

[7]MING-MIN CHEN,YUE-HONG FAN,LIN DAI.Microstructure and oxidation resistance of SiC coated carbon-carbon composites via press-less reaction sintering[J].Journal of Material Science, 1998,31:649~654.

[8]JOSHI A,LEE J S,Coating with particulate dispersions for high temperature oxidation protection of carbon and C/C composites[J].Composites,1999,4:181~189.

[9]李德湛,李银奎,张红萍.化学气相沉积法碳纤维连续涂覆B4C的研究[J].材料工程,2000,8:18~20.

[10]ZHU Y C,OHTANI S,SATO Y N.Formation of a functionally gradient(Si3N4+SiC)/C layer for the oxidation protection of carbon-carbon composites[J].Carbon,1999,37:1417~1420.

[11]朱新宁,吴国玺,林君.防止石墨电极高温氧化的实验研究[J].本溪冶金高等专科学校学报,1999,1(2):1~3.

[12]刘春,刘志刚,李绍英.抗氧化浸渍材料的研制及其性能考察[J].炭素,1999,1:30~33.

Study on the Enhancement of Anti-oxidation Ability of Carbon Electrode Materials by Borate-White Carbon Black Composite Impregnation

YUAN Xia1,LUO Xi-ming2,AN Yu-liang1and FU Guo-yan1

(1.College of Material Science,Shenyang Ligong University,Shenyang 110210,China;2.Heilongjiang Institute of Science and Engineer,Harbin 150010,China)

The effect of boric acid-aluminum sulfate-white carbon black composite impregnant on the anti-oxidation ability of carbon electrode materials was studied.The carbon electrode was treated by single impregnant(boric acid,aluminum sulfate and white carbon black)with various concentrations in order to investigate the effect of content of above-mentioned impregnants on the oxidation weight loss rate,the oxidation weight loss experiment was carried out under static air at 800℃.The results showed that with the increase of boric acid concentration,the weight loss rate of carbon electrode decreased.The boric acid concentration of 4%would be optimal.With the increase of aluminum sulfate concentration,the weight loss rate of carbon electrode decreased firstly and then increased.The aluminum sulfate concentration of 6%would be the best.With the increase of white carbon black concentration,the weight loss rate of carbon electrode also decreased firstly and then increased.The optimal concentration of white carbon black would be 1%.Based on the above mentioned results,the orthogonal experiments were carried out with 3 factors and 4 levels to confirm the formula. The best formula was confirmed by analyzing the rage of orthogonal experiment results and showed as follows:the ratio of boric acid to aluminum sulfate to white carbon black should be 5:4:1.Finally,the effect of impregnation times on the weight loss rate of carbon electrode materials was studied in detail.Furthermore,the anti-oxidation mechanism of carbon electrode was preliminary discussed.

Carbon electrode;borate;white carbon black;anti-oxidation;impregnation method

TQ322.95

A

1001-0017(2014)06-0407-04

2014-09-02 *基金项目:辽宁省百千万人才项目(编号:2013921035)

袁霞,(1975-),女,辽宁辽阳人,硕士,研究方向:功能材料及其性能研究。