钻杆螺纹部位疲劳损伤的磁记忆检测试验研究

2014-05-05张国营樊建春

张国营,樊建春,邵 攀

(中国石油大学(北京)机械与储运工程学院,北京 102249)

0 引言

钻杆是钻柱的主要构成部分,是石油钻井过程中主要的钻井工具之一。由于钻柱在工作过程中要承受拉、压、弯、扭等复合应力的作用,同时还要受到钻井流体介质的腐蚀和冲刷作用,受力情况极为复杂,导致钻杆失效在石油钻井领域普遍存在。特别是近年来随着钻井技术的发展以及石油勘探开发力度的加大,深井、超深井、大位移井等各种复杂井的钻探量逐年上升,钻杆失效事故更加突出。钻杆失效事故的发生将直接导致钻井周期延长,投资成本增加,造成巨大的经济损失,甚至还会引发人员伤亡事故,造成极其恶劣的社会影响[1]。钻杆与钻杆之间是通过螺纹相连接,接头螺纹部位是整个钻柱中最薄弱、最容易发生失效的部位[2]。据统计,钻杆接头螺纹部位的疲劳断裂是钻杆最主要的失效形式,螺纹疲劳失效事故约占钻杆总失效事故的50% ~60%[3]。因此,开展钻杆接头螺纹部位疲劳损伤的无损检测具有重要的意义。

目前,国内外检测钻杆接头螺纹部位缺陷的方法主要有湿荧光磁粉法,超声波法,交流磁场检测法和局部漏磁场检测法等[4]。上述方法在实际应用过程中均存在一定程度的不足。磁记忆检测技术是近年来新兴的一种新型无损检测技术,是迄今为止唯一能够对铁磁性材料的早期疲劳损伤进行有效检测的方法,正越来越受到人们的重视。磁记忆检测技术的基本原理是通过检测铁磁性材料在地磁场作用下的表面漏磁场信息,对疲劳损伤和微观缺陷进行辨识[5-6]。笔者利用本实验室自主研制的钻杆内螺纹检测装置与钻杆外螺纹检测装置,对不同使用工况下的钻杆螺纹疲劳状况进行现场检测试验,并对试验结果进行分析研究:(1)钻杆接头螺纹部位磁记忆信号分布特征研究;(2)不同使用工况下钻杆接头螺纹部位疲劳损伤变化趋势研究;(3)对大量实验结果进行分析的基础上提出钻杆螺纹分级推荐标准。

1 现场试验

1.1 试验原理

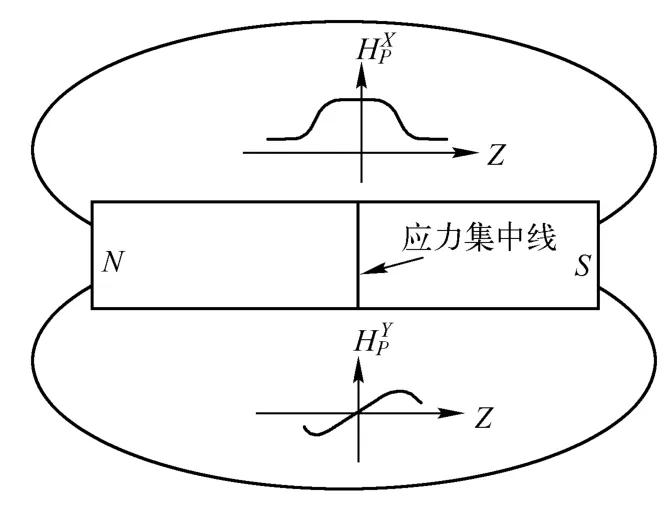

磁记忆检测技术是一种新兴的无损检测技术,最早是由俄国学者杜波夫在1997年国际焊接学会上提出的,其基本原理是:当铁磁性构件在受到外部载荷作用而产生应力集中,铁磁材料本身受地球微弱磁场的激励,材料内部应力和变形集中区域在地球磁场激励作用下产生具有磁致伸缩性质的磁畴组织定向和不可逆的重新取向[7],并在应力与变形集中的地方形成最大漏磁场Hp。磁场的切向分量Hp(x)具有最大值,而法向分量Hp(y)改变方向并有零值点。这种磁状态的不可逆变化在载荷消除后会继续保留,通过对漏磁场法向分量Hp(y)的测量,便可得到材料内部应力集中程度的大小或缺陷存在的位置[8],从而进行早期疲劳损伤状况的判断。磁记忆检测技术最大特点是快速、准确、方便,既可检测宏观缺陷又可检测微观疲劳缺陷。其原理如图1所示。

图1 磁记忆检测原理

1.2 试验装置

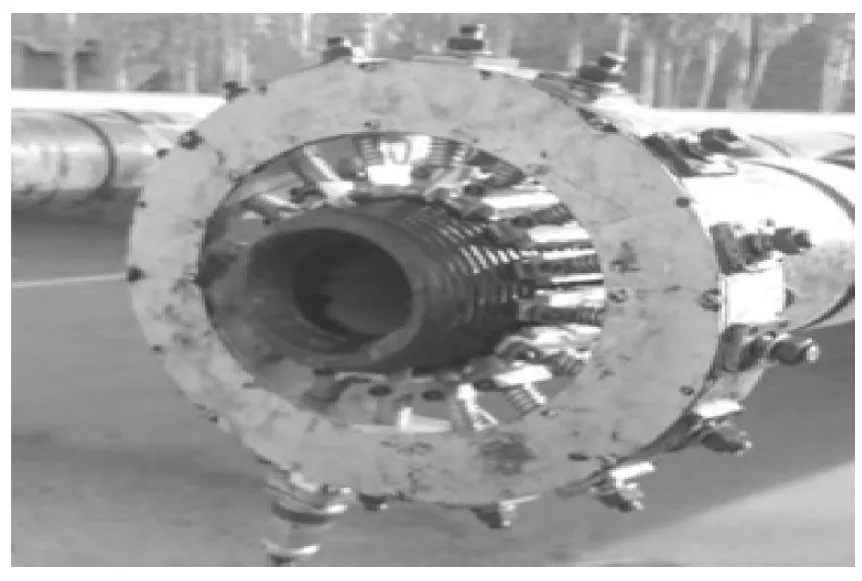

试验所用的设备为本实验室自主研制的钻杆外螺纹检测装置(16通道)(图2)和钻杆内螺纹检测装置(12通道)(图3)。设备主要技术参数如下:

通道数: 12/16

单通道采样频率: 1500 Hz

控制箱工作电压: AC 220 V

采集卡工作电压: 12 V

探头线性显示范围: 0~5 V

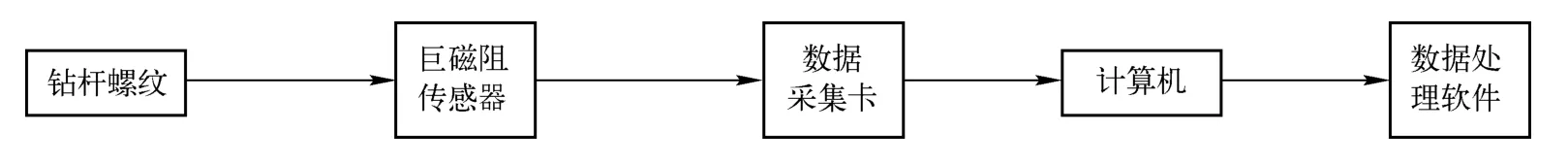

在试验过程中,环形分布的巨磁阻探头对钻杆接头螺纹部位进行周向360°全方位扫描,由数据采集卡将采集到的电信号传递给计算机进行下一步的数据处理,整个试验检测系统如图4所示。

1.3 试验方案

在试验现场,选取不同使用工况的钻杆(新钻杆/一级钻杆/二级钻杆/三级钻杆,扣型为NC50)进行试验研究,钻杆检测试验内容如表1。

图2 外螺纹检测装置

图3 内螺纹检测装置

图4 试验检测系统方框图

表1 钻杆检测实验内容

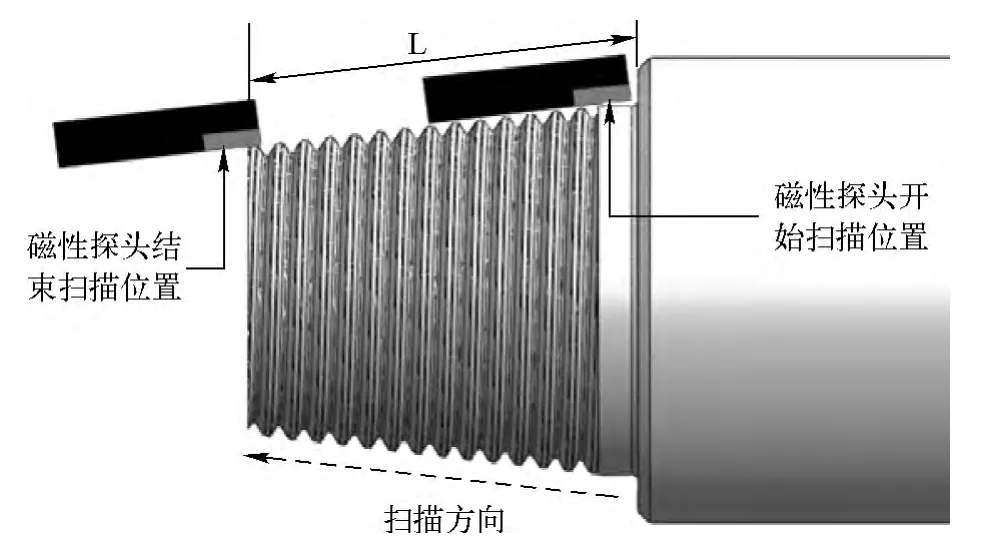

检测时先将与钻杆螺纹尺寸匹配的检测环与控制箱连接,控制箱与电脑连接,构成完整的数据采集系统。检测外螺纹时,将检测环套在外螺纹上,调节各通道提离值使各个探头与密封面和螺纹牙顶表面均匀接触,设置好采样频率,通道数,采集时间等参数,在均匀向外拉动检测环的同时按下数据采集按钮进行数据采集,当检测环移动到接头末端时采集结束。扫描方向是从密封面到端头,检测长度大约为120 mm。对钻杆外螺纹的检测如图5所示。

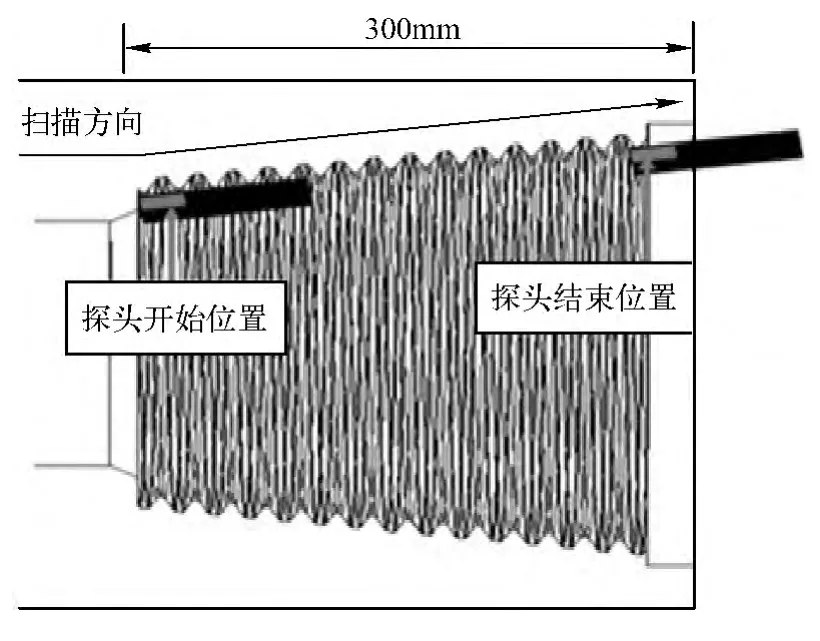

检测内螺纹时,将检测环插入内螺纹底部,调节各通道提离值,使各个探头与螺纹牙顶表面均匀接触,设置好采样频率,通道数,采集时间等参数,在均匀向外拉动检测环的同时按下数据采集按钮进行数据采集,当检测环移动到接头末端时采集结束。扫描方向是从水眼末端到密封面,检测长度大约为300 mm。对钻杆内螺纹的检测如图6所示。

图5 外螺纹检测示意图

图6 内螺纹检测示意图

2 试验结果与分析

通过前期的试验发现:磁记忆信号的梯度值最能反映钻杆接头螺纹部位的疲劳损伤情况。钻杆螺纹在无疲劳损伤的情况下,其磁记忆信号能清楚显示出螺纹的规则形状,信号梯度值在一定范围内平稳波动;当钻杆螺纹出现疲劳损伤(应力集中或疲劳裂纹)时,磁记忆信号的梯度值会出现非常明显的变化。因此,笔者选用检测信号的梯度值作为衡量钻杆接头螺纹部位疲劳损伤状况的标准。

在本文中,笔者选取了测试信号梯度图、梯度云图和梯度瀑布图来描述钻杆螺纹部位的受力情况。测试信号梯度图显示了所有检测通道(12通道或16通道)检测信号梯度的叠加情况;梯度云图以不同的颜色表示不同的应力梯度值,颜色越深表示梯度越大,便于找到应力集中的位置,图旁颜色条的两端分别代表梯度值的两个极值,便于确定疲劳损伤的程度;梯度瀑布图清楚地显示了各个通道梯度变化情况。

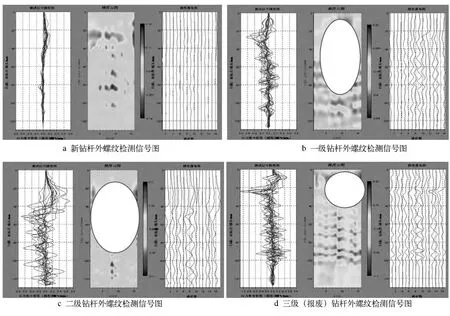

笔者在某油田基地现场对不同使用工况的钻杆(新钻杆/一级钻杆/二级钻杆/三级(报废)钻杆)接头螺纹部位进行现场检测,检测结果如图7、图8所示。

图7 钻杆外螺纹检测结果

对图7中各个图进行分析可以明显地看到,每个接头外螺纹颜色较深的部位主要集中在前三扣位置(从密封面算起,圈中所示区域),表示此位置疲劳损伤情况比较严重。对比图6中四幅图能清楚地看到,新钻杆螺纹部位的疲劳值范围是-0.14~0.19(单位为100*V/mm,负号仅表示受力方向,下同),最大值为0.19;一级钻杆螺纹部位的疲劳值范围是 -0.64~0.32,最大值为-0.64;二级钻杆螺纹部位的疲劳值范围是-0.71~0.7,最大值为-0.71;三级(报废)钻杆螺纹部位的疲劳值范围是-1.1~0.52,最大值为-1.1。随着钻杆使用时间的延长,钻杆接头外螺纹部位的疲劳损伤越来越严重。

图8 钻杆内螺纹检测结果

对图8中各个图进行分析可以明显地看到,每个接头内螺纹颜色较深的部位主要集中在前三扣(从密封面算起,圈中所示区域),表示此位置疲劳损伤情况比较严重。对比图7中四幅图能清楚地看到,新钻杆螺纹部位的疲劳值范围是-0.22~0.14(单位为100*V/mm,负号仅表示受力方向,下同),最大值为-0.22;一级钻杆螺纹部位的疲劳值范围是-0.5~0.33,最大值为-0.5;二级钻杆螺纹部位的疲劳值范围是 -0.64~0.65,最大值为0.65;三级(报废)钻杆螺纹部位的疲劳值范围是-0.7~0.79,最大值为0.79。随着钻杆使用时间的延长,钻杆接头内螺纹部位的疲劳损伤也越来越严重。

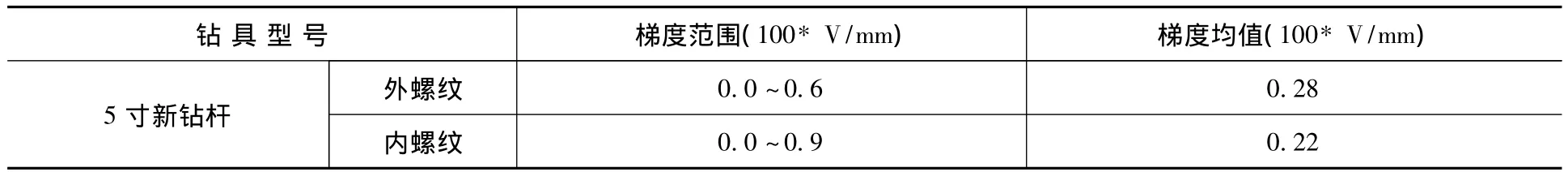

笔者对大量不同级别5寸钻杆螺纹部位检测信号梯度值进行统计,统计过程为:(1)对每根钻杆的检测信号梯度值取绝对值,得到梯度范围,同时得到最大值。如图8a中新钻杆内螺纹检测图谱显示梯度范围(单位为100*V/mm,负号仅表示受力方向,下同)为-0.22~0.14,则梯度值的分布范围为0.00~0.22,梯度最大值为0.22。(2)对大量单根钻杆梯度最大值的分布情况进行统计分析。(3)计算同尺寸同状态下钻杆螺纹磁记忆信号最大梯度值的平均值。统计结果如表2所示。

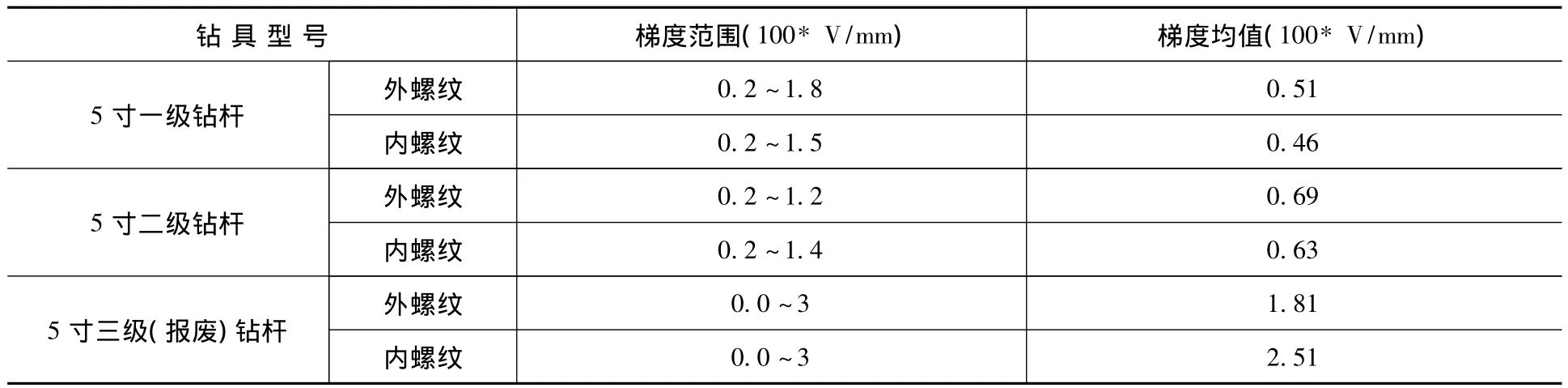

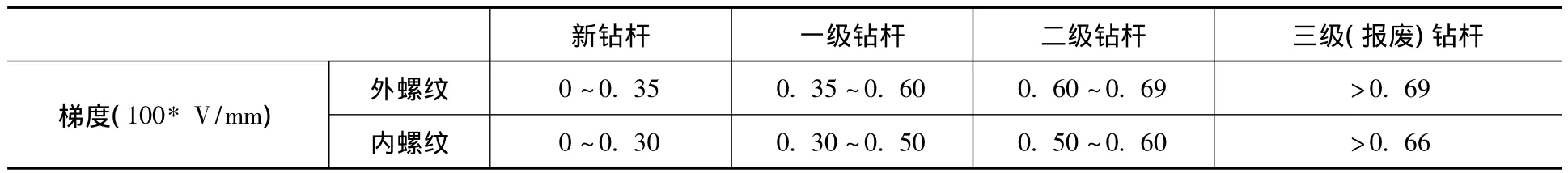

笔者根据现场试验的统计结果,同时结合油田钻杆的实际使用需要,提出钻杆螺纹分级推荐标准,如表3所示。

表2 不同级别5寸钻杆螺纹部位检测信号梯度值统计结果

续表

表3 钻杆螺纹分级推荐表

3 结论

1)本套基于磁记忆效应的钻杆内外螺纹检测装置能够有效检测出钻杆螺纹部位疲劳损伤状况,检测信号的梯度云图能直观地反应螺纹疲劳损伤的部位及大小。

2)钻杆螺纹从密封面算起前三扣螺纹疲劳损伤情况比较严重,容易发生疲劳失效事故;钻杆使用时间越长,其螺纹部位疲劳损伤越严重,越容易发生螺纹失效事故;

3)在对现场大量钻具螺纹试验数据进行统计分析的基础上,结合油田钻杆的实际使用需要,提出了钻杆螺纹分级推荐标准,用此方法可对钻杆进行快速分级,提高了现场工作效率,为保证钻具正常使用中的安全性以及提高钻井效率提供技术支持。

[1] 王志勇.钻具失效的分析及预防[J].西部探矿工程,2008,(8):61-63.

[2] 李煜,樊建春,唐桃,等.钻具螺纹应力检测及评价软件开发与应用[J].石油机械,2013,41(9):33-36.

[3] 张仁庆,樊建春,苏雪梅,等.弯曲载荷下钻具接头试样的磁记忆信号特征[J].石油机械,2013,41(2):24-27.

[4] 丁劲锋,康宜华,武新军.钻杆螺纹无损检测方法综述[J].无损检测,2007,29(6):350-352.

[5] 任吉林,邬冠华,宋凯,等.金属磁记忆检测机理的探讨[J].无损检测,2002,24(1):29-31.

[6] 任吉林,林俊明,任文坚,等.金属磁记忆检测技术研究现状与发展前景[J].无损检测,2012,34(4):3-10.

[7] 郑承明,王新海,王文军,等.钻杆螺纹缺陷检测装置的研制[J].石油机械,2006,34(4):34-37.

[8] 黄松岭,李路明,汪来富.用金属磁记忆方法检测应力分布[J]. 无损检测,2002,24(5):212-214.