救援起重机安全监控系统支腿传感信号改进方案探讨

2014-05-04上海铁路局合肥机务段

王 浩 上海铁路局合肥机务段

1 我局铁路救援起重机安全监控系统现状分析

目前,上海局铁路救援起重机主要有N100型、NS125型、NS125型、N160型、NS160型、NS进口160型六种型号起重机,除N100型无安全监控装置外,其他都安装了安全监控装置。自2008年以来,上海铁路局进厂大、中修的5台国产铁路起重机,厂方对其安全控制系统进行了改造和技术革新。如支腿跨距传感信号,对下车支腿跨距状态进行监控,系统根据采集到的支腿跨距信号,做出各种判断,实现起重机安全控制功能。改造后的起重机支腿跨距检测均采用了行程开关,共12个,每个支腿有三种跨距(视车型不同,跨距不同,现以3.5 m、4.8 m、6.0 m三种跨距为例),分别用一个行程开关检测,相同跨距检测的四个行程开关为一组,相互串联,当四个行程开关均闭合后,电路导通,将+24 V信号传递给系统主机。有的厂家无下车主机,信号直接传递给上车主机系统;有的厂家设有下车主机系统,信号则传递给下车主机系统,然后下车主机系统通过CAN通讯方式将支腿跨距状态传递给上车系统主机。

2 改用行程开关后在使用中存在的主要问题

(1)不利于故障判断和排除

行程开关主要工作过程为:行程开关触头抵挡铁块时,触电闭合,电路导通,将电信号传输到主机进行判断。但在实际使用过程中,容易造成当行程开关得电时无指示,动作时亦无指示,不能从表象上快速排除电路故障。一是行程开关触头抵挡铁块时,连杆机构回缩,但内部机械触点有时候虽然闭合,但属于虚接状态,造成一种闭合假象;二是由于是四个行程开关串联起来,如果某一个行程开关不闭合或虚接,就会造成该路信号不到位,无法迅速判断是哪一个行程开关出现问题。

(2)无法消除支腿机构机械间隙误差

比如4个支腿跨距均到6.0 m后,此时行程开关仍无动作,必须等到支腿垂直油缸下压后,才能碰触到行程开关触头。当起重机吊重回转时,各个支腿压力发生变化,不受力支腿的行程开关又会由于检测距离变大而断开,造成信号中断。如果将行程开关触头与铁块距离调近,支腿展开后铁块碰到行程开关触头,电路导通,但当支腿垂直油缸下压后或下压后吊重回转后,受力支腿的行程开关又会由于检测距离变小,铁块把行程开关连杆机构碰坏,造成信号中断。在起重机吊重回转时,支腿跨距信号一旦中断,系统将退出当前工况,这对起重机安全监控非常不利。

(3)存在检测盲区

支腿跨距检测采用的是点对点检测,只有在3.5 m、4.8 m、6.0 m三个点处,凸起铁块碰触到行程开关触头,电路信号才导通。若凸起铁块处于6.0 m、4.8 m两行程开关中间部分时,则无信号,系统就认为没打支腿。给作业人员带来难度,耗费时间多。

(4)无法实现人机界面功能

司机室内安控系统的显示器主界面不能单独显示各个支腿跨距信号。如果支腿跨距信号中断,司机无法判断究竟是哪个支腿的行程开关出现问题,地面监护人员也很难查找出问题所在,将会拖延救援时间。

(5)不能实现支腿混打

比如,四个支腿跨距必须同时达到6.0 m,系统才认为作业工况为6.0 m支腿;如果有三个支腿打到6.0 m,一个支腿打4.8 m,系统仍认为下车未打好支腿,起重机就无法开始作业。起重机作业受到地理环境的限制,很多情况下四个支腿的跨距无法实现混打,极大地限制了铁路救援起重机的适应性,不利于快速开展救援工作。

3 安全监控系统传输信号的改进方案

NS160进口起重机的投入使用,给我们如何提高国产起重机安全监控性能提供了很好的范例。通过市场调研和现场试验,我们对国产起重机传感信号进行了重新改进。

(1)检测设备的改进,将行程开关改为接近开关。我们采用接近开关检测,选用日本欧姆龙产的接近开关,稳定性高、可靠性强、防护等级高(IP65-防尘及任意角度喷射水),可以满足铁路救援起重机在恶劣工作条件下对于控制系统传感器的要求。

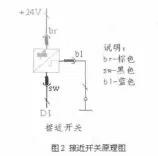

传感器参数如下:工作电压:18-35 VDC/200 mA;PNP常开(NO);感应距离Sn=5 mm;外形尺寸:M18螺纹;灯光指示:绿灯代表电源指示灯(绿灯在接头上);黄灯代表动作指示灯(黄灯在开关体和接头上均有)。如图1、2所示。

接近开关工作原理:接近开关未检测到铁物时,接近开关不动作,仅是电源指示灯绿色亮(接头体上);当检测到铁物时,接近开关动作,黑色线(sw)输出高电平信号至电脑主机,同时动作指示灯黄色亮。

(2)检测对象的改进,将档铁改为环形钢板。档铁焊接在支腿旋转座上,是否存在对支腿承载力及钢结构不造成任何影响,我们将其去掉,在支腿转动销外侧加焊一个厚度为5 mm的环形铁板,作为距离传感器器检测的对象,同时由于受到距离的限制,传感器不会感应到钢转动销。

(3)采用模块化布线传输信号方式,实现更好的人机界面。国产起重机除N100起重机外,全部有显示器界面,具有中央处理器系统,有的上车和下车各一个,为采用电信号的传输和分析提供了良好的环境,通过软件编程,可以实现对各个支腿工作状况的判断和监控。

4 改进后的优越性及达到的效果

(1)实现单个传感器发生故障的快速判断;接近开关带有电源指示和动作指示,一但电路或传感器发生故障,可以从灯光指示上就可以迅速判断出,而且接近开关采用PACK接头插接件连接,维修更换方便。

(2)将接触动作改为光电感应;接近开关检测铁物是非碰触式感应,而且感应距离是5 mm,这样就能很好的消除支腿机构机械间隙误差,首次安装调整好距离后,即使支腿支撑臂固定轴销存在一定间隙况量,在起重机工作时铁物与传感器感应面的距离发生一定变化时,传感器仍然能正常工作,不会造成信号中断,传感器也不会被碰坏掉,保证了起重机作业安全。

(3)实现无盲区传输信号;每个支腿有三个接近开关(假设分别为1号、2号、3号),在6 m支腿时,三个接近开关都亮;4.8 m-6 m之间,1号、2号两个接近开关亮;3.5 m-4.8 m之间,1号接近开关亮。当支腿展开时,首先是1号接近开关感应到环型铁板后,输出高电平信号至系统时,系统认为支腿跨距是3.5 m;支腿继续展开,当1号、2号接近开关都感应到环型铁板后,均输出高电平信号至系统时,系统认为支腿跨距是4.8 m;支腿继续展开,当1号、2号、3号接近开关都感应到环型铁板后,三个接近开关都输出高电平信号至系统时,系统认为支腿跨距是6.0 m。可见,支腿跨距检测是连续的,不存在检测盲区。

(4)建立良好的人机界面;通过人机界面,可以快速判断故障点,显示器显示各个传感器的接触情况,司机通过显示器即可发现哪个传感器发生故障,可以快速排除。

(5)克服了救援现场环境的制约;支持各个支腿混打,避免了受到地理环境的限制,提高起重机性能的发挥。通过软件编程,系统首先分别判断出各个支腿的跨距状态,然后综合判断确定起重机支腿跨距形式,并根据最终结果进行工况选择,选择相应吊重性能曲线进行吊重作业。比如三个支腿跨距是6.0 m,一个支腿跨距是4.8 m,系统就认为起重机支腿跨距形式是4.8 m,进而选择相应的工况及性能曲线表进行吊重作业。这样,不仅满足了起重机在复杂边界地理环境下的正常作业,也保证了起重机的安全。

5 结束语

铁路救援起重机新型支腿跨距检测方式,采用了高性能的接近开关,通过科学合理的安装,同时在系统内部进行软件编程,有效地解决了原用行程开关检测支腿跨距的缺陷。现在已经完成对南京东救援列车配属的NS1602-4005和金华救援列车配属的NS1252-2012两台铁路起重机进行了更新改造,经过救援、施工现场实际运用,新型支腿跨距检测方式,运行稳定、安全可靠,操作维护简便,达到了预期的目标,既有国产铁路起重机均可安装使用,对路外一些起重机械应用前景广阔。