铁路内燃机车油耗管理系统的研究与应用

2014-05-04上海铁路局安徽铁道集团公司

徐 奎 上海铁路局安徽铁道集团公司

1 项目背景

内燃机车燃油消耗历来是铁路运营的主要成本之一。然而,如按目前全额配给即“凡入库整备机车均按照油箱容积一律加满”的粗放式管理方式,根本无法满足铁路深化改革以及体制改变可能带来的精密成本核算的要求。影响内燃机车油耗的约束条件有很多,诸如:牵引线路环境、机车运用状态、人员操控水平以及无功消耗、长交路轮乘制等等,但是,最重要的因素是我们无法实现对内燃机车油耗的实时监控以及由此带来的准确统计、科学分析、合理补充、精确控制等精细化的科学管理。

2 设计方案

2.1 系统设计

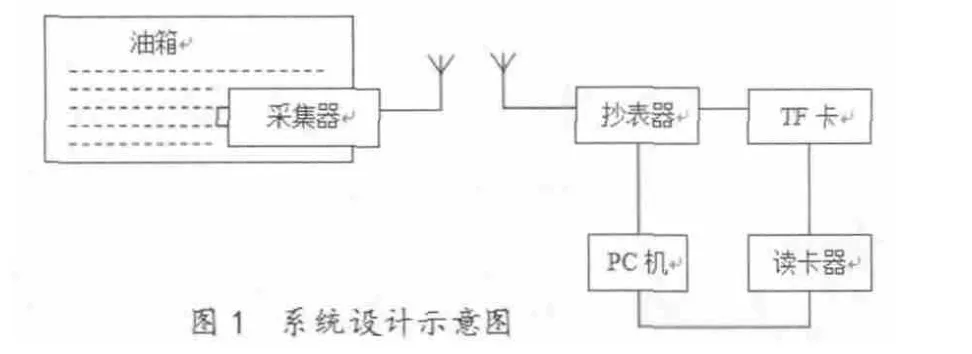

系统设计主要考虑到如何安装采集系统、如何采集数据、如何读出采集数据、如何将数据传送给计算机这四个问题。

2.1.1 采集器安装外置选择

采集器安装在机车油箱的检修孔位置,并且无外接引线,保持原封口形状。

2.1.2 采集数据

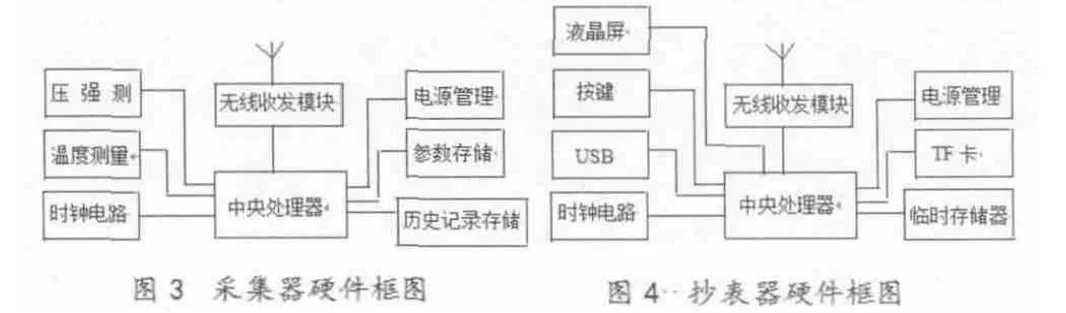

使用压力传感器测量液体压强,将压强值换算成液位高度,根据不同高度所对应的体积,换算成容积(1)。

2.1.3 采集器的数据输出

采集器与抄表器采用无线通讯方式,把数据从采集器中下载到抄表器中。

2.1.4 与计算机的连接问题

采用两种方法:

(1)在抄表器上提供USB口,可将数据导入计算机中。

(2)在抄表器上提供一个插TF卡的位置,数据平时存放在TF卡上,卡可以取下,插入到和计算机相连的读卡器上,将数据导入计算机。

系统设计示意图见图1所示。

2.2 结构及框图设计

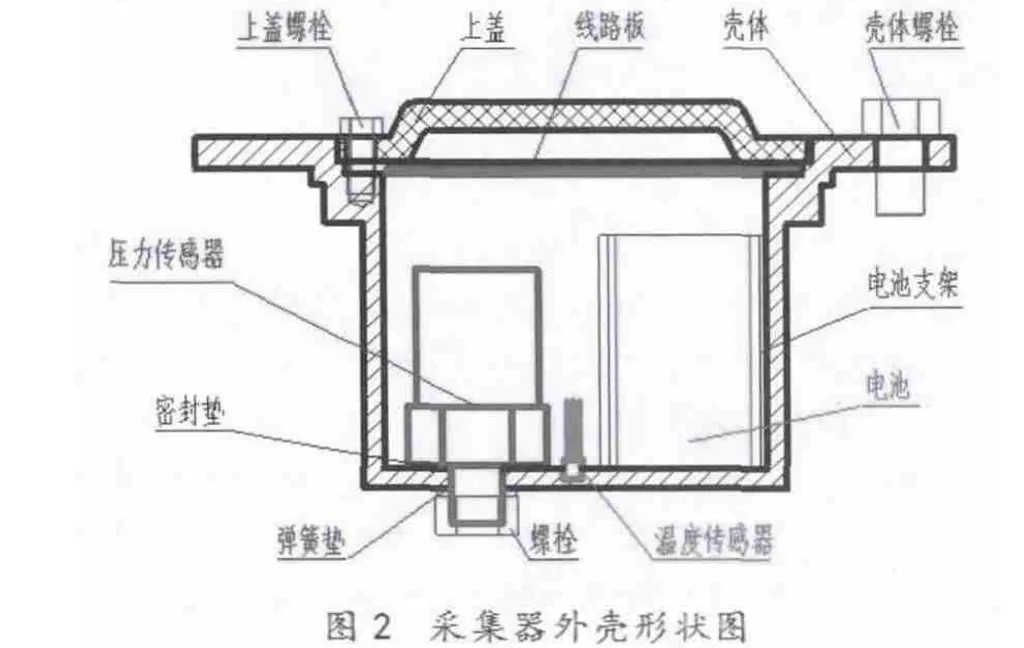

因为机车油箱采用的是A3型钢材,厚度为6 mm,采集器外壳选用钢材与油箱相同。设计出的外壳形状见图2。

采集器和抄表器硬件框图见图3和图4。

2.3 安全可靠性设计

2.3.1 原器件选择

设计方案中选用的均为成熟的电子元器件。设计电源电压≤3.6 V,全部元器件的耐压均在4 V以上。设计方案中使用大规模集成电路代替分离元件,减少元器件数量,可以大大提高可靠性。

(1)采集器电池

选择一款锂亚硫酰氯电池,标称容量19 Ah,标称电压3.6 V。我们需要该电池所具有的两个特性:

放电性能的下降沿陡峭(在-10℃~65℃,≤30 mA的放电电流,见图5所示;电压与温度的关系比较平坦)见图6所示。

(2)压力传感器

传感器选用的是HM19型扩散硅压阻式差压敏感元件,是一种采用不锈钢波纹膜片隔离的OEM差压测量元件。采用一体化结构,耐静压值高,稳定可靠。高、低压端均采用隔离膜片保护,因此可接触具有一定腐蚀性和导电性的流体介质,被测压差通过隔离膜片和充灌的硅油传递到硅压敏元件上,实现差压的精确测量。全316L不锈钢材质。电气部分与检测部分通过油脂隔离。精度0.25%,量程(0~10)kPa,电源电压(6~3.1)V。(0~2.5)V电压型输出。高静压20 MPa。工作温度(-40~125)°C。结构见图 7。

2.3.2 电源备份设计

为了保证采集器内的时间不丢失,采集器时钟模块有一备用纽扣电池,即使没有及时更换锂亚硫酰氯电池,纽扣电池也可以维持时钟模块工作一段时间。

2.3.3 数据采集

为了可靠地采集到被测液体的压强,每次采集压强数据时,不是采集一次,而是每20 ms采集一次,求其平均值。

2.3.4 抗干扰设计

(1)无线收发抗干扰,采用以下协议:

抄表器发送唤醒命令。

采集器回传确认收到命令。

抄表器发送执行命令。

采集器回传带有校验字节的数据包。

抄表器发送收到确认。

采集器收到收到确认后休眠。

(2)中央处理器抗干扰:

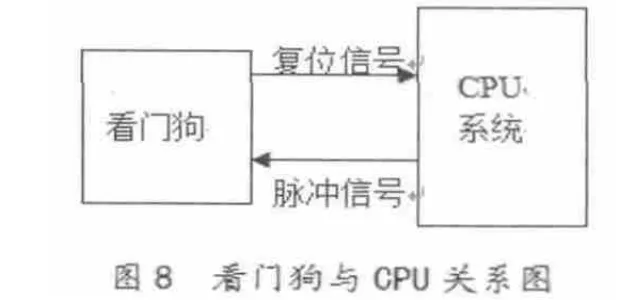

采集器的CPU平时处于休眠状态,有极强的抗干扰能力。利用看门狗复位机制,来监视处理器的工作情况,见图8所示。

2.3.5 安全性设计

因为采集器安装在油箱上,所以对安全性的要求很高。对采集器安全性的要求主要解决下面两个问题:

(1)防止漏油

采集器外壳的材质采用与油箱相同的A3钢材,面板厚度8 mm(与原检修孔盖材质和厚度相同),其余壳体厚度5 mm。

传感器可耐100 kPa的冲击(油箱装满油后传感器的压强<8 kPa)。

采集器壳体焊接后使用X线探伤仪进行测试,焊接合格才能上车。

传感器的安装:内部安装紫铜密封垫,外面用弹簧垫加螺母紧固。采集器内部铺敷5 mm厚的环氧树脂防漏。

(2)电气隔离

采集器里的线路板涂覆三防漆(防潮、防腐蚀、防霉),即使有导电粉尘进入采集器内部,也不会影响电路的正常工作,同时也保证电路部分与柴油气体完全电气隔离。

2.4 软件设计流程

采集器流程:上电→初始化各种设备→RTC激活配置→系统激活判断→Yes(No→MCU休眠→系统激活判断)→时钟激活判断→No(Yes→采集数据并存储→RTC激活配置)→无线激活判断→Yes(No→MCU休眠→系统激活判断)→打开看门狗(2 s)→进入接受模式→接收到命令包判断→No(Yes→命令包处理→进入接受模式)→看门狗时间到判断→No(Yes→初始化各种设备)→进入接受模式。

抄表器流程:上电→初始化模块→判断是否有按键按下→Yes(No→显示抄表界面)→判断是否按抄表键→No(Yes→实时采集处理→显示抄表界面)→判断是否按历史键→No(Yes→历史记录读取→显示抄表界面)→判断是否按校时键→No(Yes→显示RTC校准界面)→判断是否按USB键→No(Yes→虚拟U盘)→判断是否有按键按下。

3 攻克技术难题

3.1 压力传感器输出信号的滤波方法

(1)软件滤波:为了可靠地采集到被测液体的压强,每次采集压强数据时,不是采集一次,而是每20 ms采集一次,求其平均值。

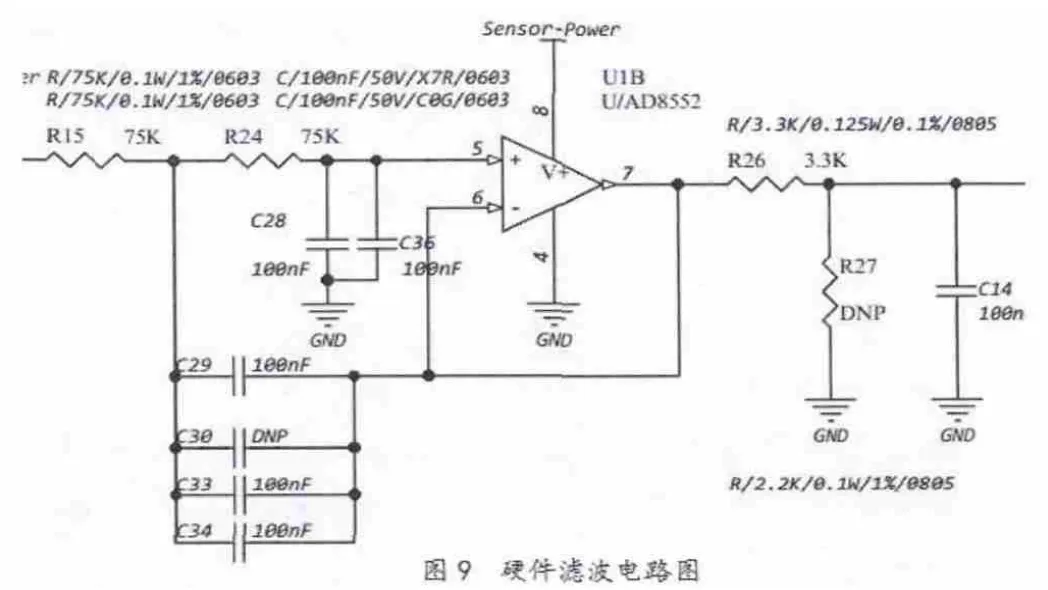

(2)硬件滤波(电路图见图9):硬件采用有源滤波器滤波,并起到隔离传感器和AD转换器的作用。

3.2 采集器的电源管理

单片机控制MOS管,可以供给和切断传感器的电源;可以供给和切断无线模块的电源;可以供给和切断铁电存储器的电源;

3.3 压力传感器的线性分段

理想的压力传感器,其输出电压与检测的压强应该是线性关系,但实际上无法做到完全线性。我们对每只传感器都进行了标定,对其压强与电压曲线进行分段线性模拟,极大地提高了精确度。

3.4 柴油密度的温度补偿方法

密度对测量高度的影响(假设柴油压强为8 kPa,重力加速度 9.8 m/s2,柴油密度为 0.86 g/cm3):

密度误差0.001 g/cm3:

柴油高度误差=|8000/(0.86×9.8)-8000/(0.859×9.8)|=1 mm

密度误差0.002 g/cm3:

柴油高度误差=|8000/(0.86×9.8)-8000/(0.858×9.8)|=2 mm

密度误差0.004 g/cm3:

柴油高度误差=|8000/(0.86×9.8)-8000/(0.856×9.8)|=4.5 mm

而温度每变化5℃,柴油密度将变化(0.003~0.005)g/cm3,所以密度随温度的变化是不能忽略的。在检测密度的同时,对温度也进行测量,并按总结的公式进行计算:

已知在t(-20°C<=t<=60°C)温度下测得密度为ρt,则任一温度 T(-20°C<=T<=60 °C)下的密度 ρ 可按下式计算

得出的结果与《石油产品计量速算表 石油产品标准密度表》(石油静态和轻烃计量标准化归口单位编 中国标准出版社 2005年9月出版)相比,对于20°C密度(即标准密度)在(0.807~0.881)g/cm3范围的柴油,在温度(-20~60)°C 范围内下的密度,误差≤0.001g/cm3。

[1]专利申请号:201110122222.7;类别:实用新型;名称:直接测量车用燃油油耗量的综合测量系统;专利权人:成都泛华航空仪表电器有限公司;公告日期:2012.11.14.

[2]专利申请号:02252131.3;类别:实用新型;名称:车辆油箱耗油监控装置;专利权人:厦门欧润智能交通设备有限公司;福建省电子技术研究所;公告日期:2003.07.09.

[3]专利申请号:85107140;类别:发明;名称:内燃机燃油计量系统;专利权人:潘明道;陈国华;公告日期:1986.10.29.