凹坑形貌对线接触摩擦副耐磨性的影响

2014-05-04周照领何瑛王胜伟何国旗

周照领,何瑛,王胜伟,何国旗

(1. 湖南工业大学机械工程学院,湖南株洲412007;2. 湖南理工职业技术学院资源工程系,湖南湘潭411104)

凹坑形貌对线接触摩擦副耐磨性的影响

周照领1,何瑛2,王胜伟1,何国旗1

(1. 湖南工业大学机械工程学院,湖南株洲412007;2. 湖南理工职业技术学院资源工程系,湖南湘潭411104)

在线接触摩擦副中,非光滑结构单元的凹坑、凸包、波纹、鳞片形态等表面凹坑形貌对其耐磨性有一定的影响,其中凹坑的直径、深度对耐磨性的影响十分显著。以圆形凹坑非光滑形貌为例,采用有限元仿真分析的方法,对非光滑表面凹坑不同直径和深度的磨损过程进行了分析,研究了仿生非光滑表面对摩擦副耐磨性影响的程度。研究结果表明:线性摩擦副工作过程中,凹坑间距为1 000m的条件下,摩擦副表面的等效应力和摩擦力随着圆形凹坑直径的增大而增大,随其深度的增大而呈抛物线增长;且在凹坑直径为100m、深度为300m时,矩形块的耐磨性最优。

Ansys;表面凹坑形貌;仿生;耐磨性

0 引言

仿生非光滑形态之所以能提高摩擦副的耐磨性,主要是由于其减少了几何非光滑结构单元运动时的接触面积,从而有利于减小所受正压力对结构单元体表的作用,降低摩擦分量。非光滑结构能破坏水膜的连续性,使得粘附界面呈不连续分布,具有减小粘附、降低界面摩擦阻力和提高耐磨性的作用[1-6]。但是如果非光滑结构单元过大,就会使接触面积过小,从而增大了接触压强,故反而增加了摩擦副的磨损[7-10]。如王再宙等人[1]通过对比试验,探讨了凹坑、凸包、波纹和鳞片等仿生非光滑形貌对试件耐磨性的影响情况。结果表明,在相同的试验条件下,时间、负荷、速度、形态和分布等均会对试件的耐磨性存在影响;并且,试件的耐磨性按照非光滑表面呈凹坑、凸包、波纹、鳞片的形态递减,但是该研究并没有指出各形态的具体尺寸和分布方式对试件耐磨性的影响。文献[2]基于Ansys进行了仿生非光滑凹坑半径为100m,凹坑中心间距分别为250, 300, 350m时,表面滑动磨损过程的二维数值模拟。仿真结果表明,凹坑中心间距为350m时,其耐磨性最好,但是其对于凹坑的直径、深度对摩擦副耐磨性的影响未进行报道。

线接触运动副属于高副,在机械行业中有着至关重要的地位[11-16]。齿轮副和凸轮副大多采用线接触的方式,故如何提高线接触运动副的寿命和其耐磨性是一个值得研究的课题。因此,本文基于Ansys软件对三维仿生非光滑表面凹坑在干摩擦情况下、不同直径和深度的磨损过程进行分析,为研究非光滑形态对摩擦副耐磨性的影响试验做准备,同时也为以后分析仿生非光滑表面耐磨过程及机理提供一定的理论依据。

1 线接触摩擦副模型的建立

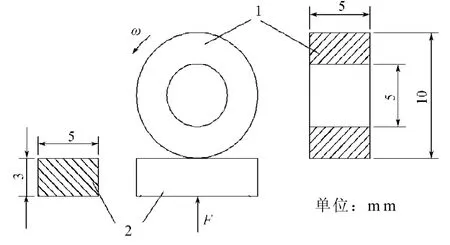

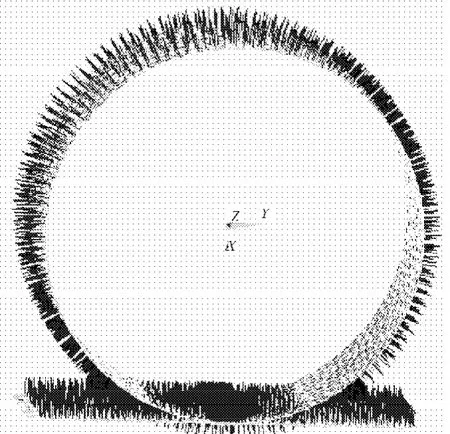

线接触的摩擦试验一般是以块为试验试件,同时以环为对磨试件。为了能方便验证仿真结果,本文进行的仿真分析所用摩擦副模型也为环-块结构,模型的材料、尺寸也与以后的实验尺寸相一致。但是考虑到计算机的计算能力,将仿真分析模型的尺寸进行等比例缩小,仿真模型尺寸为原模型的1/4,具体要求如图1所示。

图1 摩擦副模型及尺寸Fig.1The friction pair model and size

图1所示摩擦副模型中:“1”为环形对磨试件,采用45号钢,尺寸为Φ10 mm×5 mm×5 mm;“2”为矩形块试件,材质也为45号钢,尺寸为10 mm× 5 mm×3 mm。

运动副的各个运动参数设置如下:环块的角速度=10 rad/s,位移为0.1 mm。

2 线接触摩擦副有限元分析

2.1 有限元模型的建立

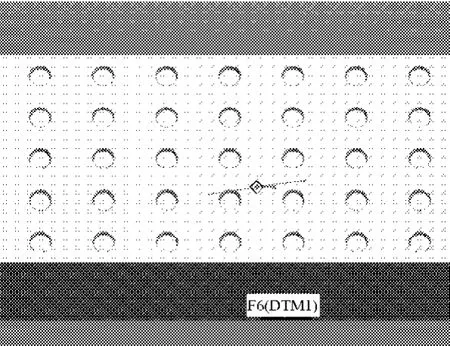

利用proe软件建立线接触摩擦副的三维模型,如图2所示。并在模型中矩形方块的上表面建立一系列的小凹坑,从而形成凹坑形仿生非光滑表面,表面形貌如图3所示。

图2 摩擦副三维模型图Fig.23 D model diagram of the friction pair

图3 矩形块表面形貌Fig.3Rectangular block surface

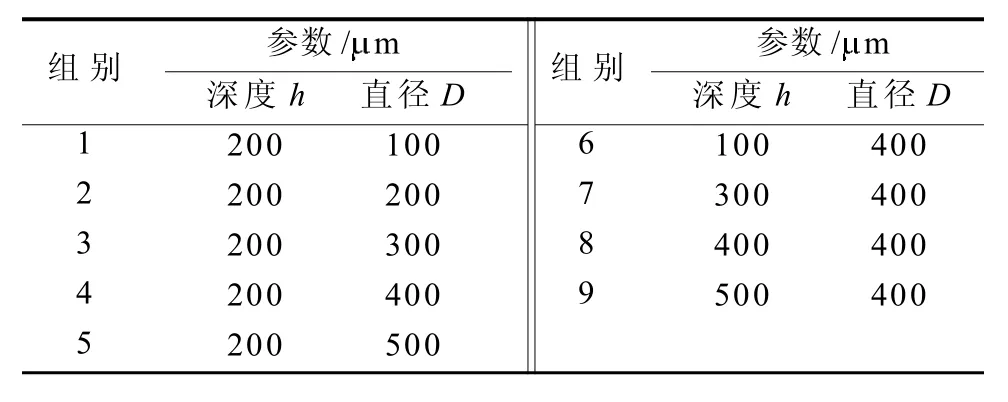

为了验证单元凹坑的直径、深度等对摩擦副耐磨性的影响,根据不同直径、深度的凹坑,将运动副模型分为9个组,具体的凹坑表面参数如表1所示。

表1 不同线接触摩擦副表面凹坑参数Table 1Surface pits’ parameters of different line contact friction pairs

各模型组中,凹坑的间距L均为1 000 mm。

2.2 Ansys有限元分析

通过proe的Ansys接口,把表1所示9种模型分别导入Ansys软件中,运用软件前处理模块PREP7设置单元和材料参数。其中,设置材料的弹性模量EX为2.09×109Pa,材料密度Dnes为7 850 kg/m3,接触摩擦因数为0.28。

1)网格划分

由于凹坑的尺寸与矩形块相比相差较远,而且其数量又多,网格划分和结果计算时会占据很大的资源,所以只保留啮合线上的凹坑,而将啮合线以外的凹坑去除,以节约电脑资源。

本仿真模型采用自由网格划分方式进行网格的划分。自由网格无单元形状限制,并且无固定的网格模式,因而易于生成,不需要将复杂形状分解为规则形状,但是会使得单元数量变多,适用于复杂的面和体。

为使划分出的单元大小差别不大,需要对划分的单元数进行控制,以使其精度均匀,本研究中设定控制精度为6,单元大小为0.3。在网格划分时,还要注意对接触面的网格进行加密处理,以提高计算的准确性。为了形成比较规则的网格,减少单元数量和计算时间,模型的上表面和下表面使用四面体网格,并且对每条线的单元长度进行设置,建好的摩擦副有限元模型网格图如图4所示。

图4 有限元模型Fig.4The finite element model

2)接触类型选择

网格划分完成以后,还需要对接触对附近的单元进行同种程度的网格细化。线接触摩擦副模型的上表面是弹性体,为目标面,采用三维目标单元TARGE169;下表面是弹塑性体,为接触面,采用三维接触单元CONTA174,最终生成磨损模型。定义模型的接触对如图5所示。

图5 有限元模型的接触对Fig.5The finite element model of contact pairs

2.3 约束条件及求解设置

假设圆环只能绕Z轴转动,其它方向固定;方块只能沿Y轴移动,其他方向固定。圆环作用的角速度=10 rad/s,方块的作用力F=200 N。

接触磨损是一个非线性问题,其求解过程一般通过迭代进行计算,存在求解的收敛问题和计算效率问题。在滑动磨损的有限元模拟计算中,本文选用方程组求解器为波前求解器(front solver),其误差控制设为1.0×10-6。求解过程的迭代选用程序自动选取的Newton-Raphon平衡迭代选项(NROPT,AUTO)。打开非线性大变形效应(large deformation effects)、预报器(preditor)和自动时间(auto step)等选项。并将子步数设为10,最大子步数设为10 000,最小时间步设为10。

2.4 计算结果与分析

耐磨性是指材料抵抗磨损的性能,它以规定摩擦条件磨损率的倒数来表示,即耐磨性=dt/dv。其中,dv是单位时间里的磨损量。然而磨损量的大小与摩擦副表面的摩擦力和接触表面应力变形有关,即摩擦力越大,变形越大,则磨损越大,耐磨性越小。接触表面的应力变形与等效应力有关,等效应力越大,变形越大。等效应力考察的是材料在各个方向上的应力差值,具体表示为

其中1,2,3为3项主应力。

由于摩擦应力等于接触压力与摩擦系数的乘积,所以本研究中通过比较等效应力和摩擦应力来衡量摩擦副的耐磨性。摩擦力越大,等效应力越大,则磨损越严重,摩擦副的耐磨性越差。

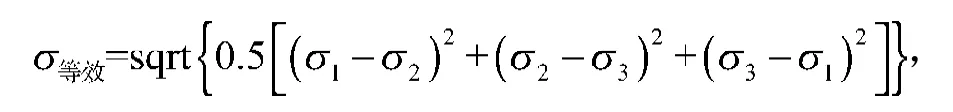

有限元分析所得线接触摩擦副5号模型滑动磨损过程中的等效应力(equivalent stress)、接触压力(contact pressure stress)和接触摩擦力(contact friction stress)的云图分别如图6~8所示。

图 65号模型等效应力云图Fig.6Equivalent stress nephogram of model No.5

图75 号模型接触压力云图Fig.7Contact pressure nephogram of model No.5

图85 号模型接触摩擦力云图Fig.8Contact friction nephogram of model No.5

为了方便比较凹坑直径、深度对线接触摩擦副耐磨性的影响,本文比较了接触区域某固定节点的两种应力在不同直径与深度下的变化,进而比较其耐磨性。固定节点的位置如图9所示。

图9 选取节点的位置Fig.9The location of the selected nodes

通过Ansys软件的后处理功能,找到所设定的固定节点的等效应力,为48.546 5 MPa;接触压力,为100.11 N;摩擦力,为30.55 N。在比较各模型的耐磨性时,主要比较其摩擦力的大小。其中,摩擦力越小,其磨损就越小,但还要考虑其等效应力的大小。

从图6~8中可以看出,在磨损过程中,矩形块接触表面的等效应力、摩擦力的分布比较规则,主要集中在啮合区域,且峰值出现在凹坑边沿,这与实际磨损中凹坑边沿先被磨损的结果一致。

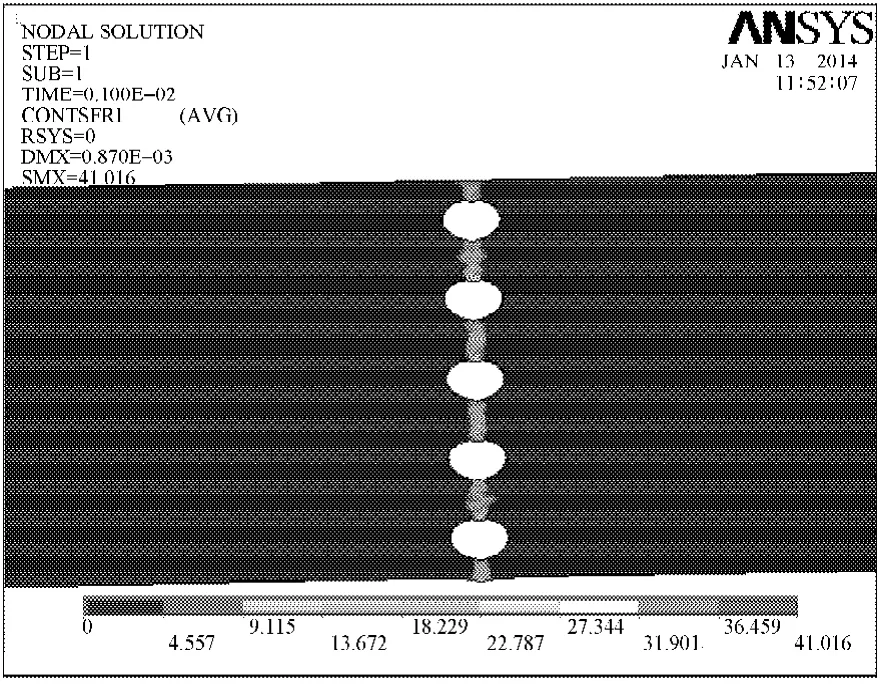

有限元分析所得固定节点的等效应力和摩擦力与凹坑直径的关系如图10所示。

图10 等效应力和摩擦力随凹坑直径的变化规律Fig.10The equivalent stress and the friction changing with the pit diameter

由图10中的图a可以看出,矩形块接触表面的等效应力随着凹坑直径的增大而增大,且凹坑直径在400m以内时,等效应力的增长速度小于凹坑直径在400m以上的;凹坑直径在300~400m之间时,等效应力的变化最为平缓。由图b可以看出,矩形块啮合区域的摩擦力随着凹坑直径的增大总体呈现出先增大后减小再增大的变化趋势,且凹坑直径在200~400m之间时,摩擦力的变化最为平缓。所得等效应力和摩擦力随凹坑直径的变化规律表明,凹坑直径为100m时,线接触摩擦副模型的等效应力和摩擦力均为最小值。

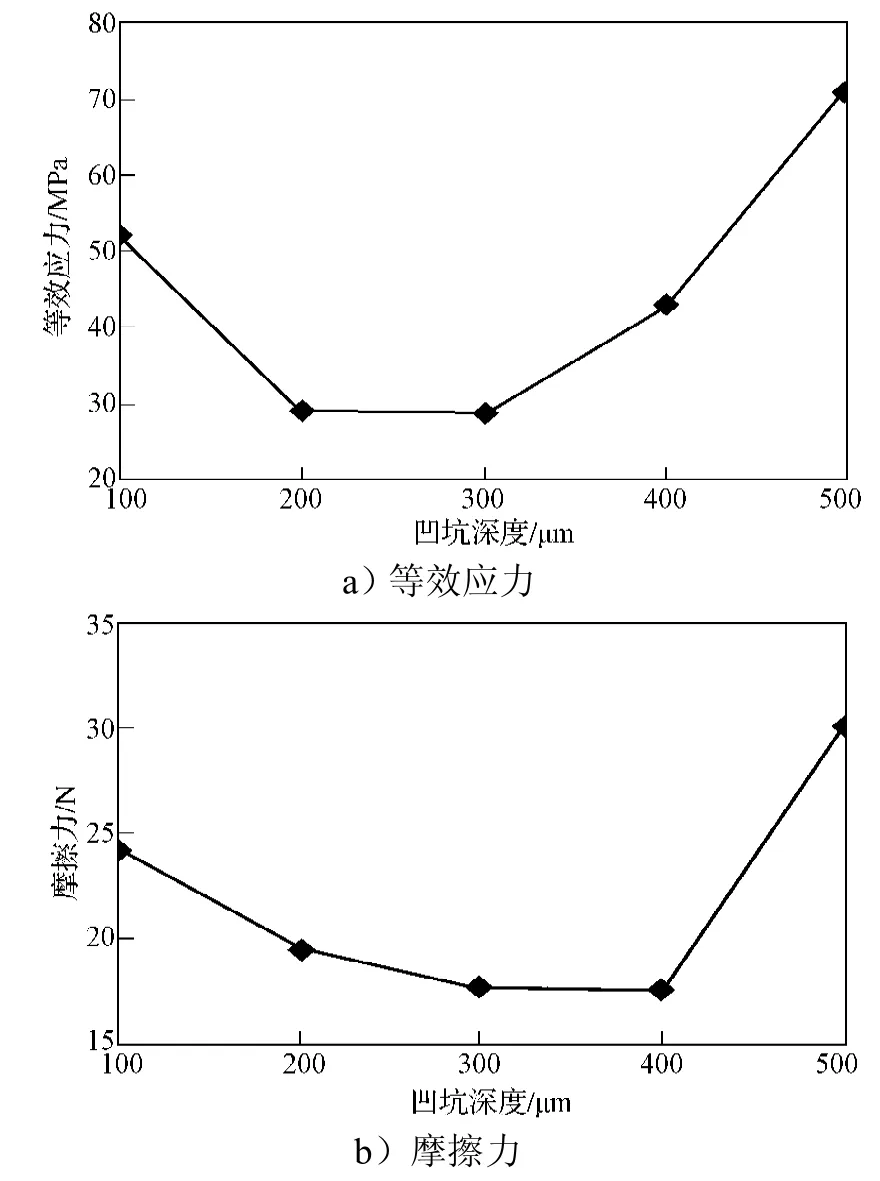

有限元分析所得固定节点的等效应力和摩擦力与凹坑深度的关系如图11所示。

图11 等效应力和摩擦力随凹坑深度的变化规律Fig.11The equivalent stress and the friction changing with the pit depth

分析图11中的图a,不难发现,在凹坑深度为100~300m时,矩形块的等效应力随凹坑深度的增加而降低;在深度为300~500m时,等效应力随凹坑深度的增加而增大。在凹坑深度为100~400m时,矩形块的摩擦力随着凹坑深度的增加而降低;在凹坑深度为400~500m时,摩擦力随着凹坑深度的增加而增加;在凹坑深度为400m时达最小值,即凹坑深度为400m时,其摩擦力最小。

3 结论

从以上分析可得知:

1) 在线性摩擦副工作时,矩形块的耐磨性随着表面凹坑直径的增加而降低,凹坑间距一定时,其直径为100m的矩形块的等效应力和摩擦力均达最小值,耐磨性最优。

2) 线性摩擦副工作时,矩形块的耐磨性随凹坑深度的增加而呈抛物线增长。凹坑深度为100~300m时,矩形块的耐磨性逐渐增加;但是在凹坑深度为300~500m时,矩形块的耐磨性逐渐降低。其中,凹坑深度为300m时,矩形块的摩擦力最小,耐磨性最优。

[1]王再宙,王忠良,张春香,等. 仿生非光滑表面磨损机理的试验研究[J]. 材料科学与工艺,2006,14(3):275-278. Wang Zaizhou,Wang Zhongliang,Zhang Chunxiang,et al. Experiment Research on Wear Mechanism with Bionic Non-Smoothed Surface[J]. Materials Science and Technology,2006,14(3):275-278.

[2]王再宙,张春香,王忠良,等. 仿生非光滑凹坑表面滑动磨损二维仿真与试验研究[J]. 机床与液压,2011,39 (3):53-56. Wang Zaizhou,Zhang Chunxiang,Wang Zhongliang,et al. 2-D Simulation and Experiment Research on Wear Resistance of Biomimetic Non-Smooth Concave Surface[J]. Machine Tool & Hydraulics,2011,39(3):53-56.

[3]金益锋,谷正气,容江磊,等. 汽车凹坑型非光滑表面减阻特性的分析与优化[J]. 汽车工程,2013,35(1):41-45. Jin Yifeng,Gu Zhengqi,Rong Jianglei,et al. Analysis and Optimization on the Drag Reduction Characteristics of Car with Pit-Type Non-Smooth Surface[J]. Automotive Engineering,2013,35(1):41-45.

[4]汪家道,陈大融,孔宪梅. 规则凹坑表面形貌润滑研究[J]. 摩擦学学报,2003,23(1):52-55. Wang Jiadao,Chen Darong,Kong Xianmei. Study on Lubrication of Regular Concave Surface[J]. Tribology,2003,23(1):52-55.

[5]汪家道,陈大融,孔宪梅. 面接触规则凹坑表面流体润滑计算[J]. 清华大学学报:自然科学版,2003,41(2):42-45. Wang Jiadao,Chen Darong,Kong Xianmei. Lubricating Calculation for Area Contact of Regular Concave Profiles [J]. Journal of Tsinghua University:Science and Technology,2003,41(2):42-45.

[6]孟小霞. 规则表面微造型的激光加工和摩擦特性研究[D].镇江:江苏大学,2007. Meng Xiaoxia. Research of Laser Machining and Friction Property Regular Surface Micro Texturing[D]. Zhenjiang:Jiangsu University,2007.

[7]高东海,刘焜,袁根福.激光微加工凹坑表面形貌摩擦特性的试验研究[J]. 合肥工业大学学报:自然科学版,2008,31(10):1581-1584. Gao Donghai,Liu Kun,Yuan Genfu. Test Research on Tribological Properties of the Laser-Textured Surface with Micropores[J]. Journal of Hefei University of Technology:Natural Science,2008,31(10):1581-1584.

[8]韩志武,任露泉,刘祖斌.激光织构仿生非光滑表面抗磨性能研究[J]. 摩擦学学报,2004,24(4):289-293. Han Zhiwu,Ren Luquan,Liu Zubin. Investigation on Anti-Wear Ability of Bionic Nonsmooth Surfaces Made by Laser Texturing[J]. Tribology,2004,24(4):289-293.

[9]孙久荣,戴振东.非光滑表面仿生学:Ⅱ[J]. 自然科学进展,2008,18(7):727-733. Sun Jiurong,Dai Zhendong. Nonsmooth Surface Bionics:Ⅱ[J]. Progress in Natural Science,2008,18(7):727-733.

[10]雷镭,武宝林,谢新兵. 基于ANSYS有限元软件的直齿轮接触应力分析[J]. 机械传动,2006,30(2):50-51,59. Lei Lei,Wu Baolin,Xie Xinbing. Analysis on Contact Stress of Spur Gear Based on ANSYS Finite Element Software[J]. Journal of Mechanical Transmission,2006, 30(2):50-51,59.

[11]符永宏,叶云霞,张永康,等. 用于显著改善摩擦副润滑状态的激光珩磨技术[J]. 机械工程学报,2002,38(8):115-117. Fu Yonghong,Ye Yunxia,Zhang Yongkang,et al. Technology of Laser Honing Applied in Distinctively Iimproving the Lubrication of Frictional Units[J]. Journal of Mechanical Engineering,2002,38(8):115-117.

[12]韩志武,许小侠,任露泉.凹坑形非光滑表面微观摩擦磨损试验回归分析[J]. 摩擦学学报,2005,25(6):578-582. Han Zhiwu,Xu Xiaoxia,Ren Luquan. Regression Analysis of Micro-Friction and Wear on Concave Non-Smooth Surface [J]. Tribology,2005,25(6):578-582.

[13]Manabu Wakuda. Effect of Surface Texturing on Friction Reduction Between Ceramic and Steel Materials Under Lubricated Sliding Contact[J]. Wear,2003,254(3/4):356-363.

[14]Wang X,Adachi K,Otsuka K,et al. Optimization of the Surface Texture for Silicon Carbide Sliding in Water[J]. Applied Surface Science,2006,253:1282-1286.

[15]Wakuda M,Yamauchi Y,Shuzo Kanzaki. Surface Finishing of Alumina Ceramics by Means of Abrasive Jet Machining [J]. Journal of the American Ceramic Society,2002,85 (5):1306-1308.

[16]Toshikazu Nanbu,Ning Ren,Yoshiteru Yasuda,et al. Micro-Textures in Concentrated Conformal-Contact Lubrication:Effects of Texture Bottom Shape and Surface Relative Motion[J]. Tribology Letters,2008,29(3):241-252.

(责任编辑:廖友媛)

Effect of Dimple Morphology on Line Contact Wear Resistance of Friction Pairs

Zhou Zhaoling1,He Ying2,Wang Shengwei1,He Guoqi1

(1. School of Mechanical Engineering,Hunan University of Technology,Zhuzhou Hunan 412007,China;2. Department of Resources Engineering,Hunan Vocational Institute of Technology,Xiangtan Hunan 411104,China)

As for line contact friction pairs, the surface morphology of non smooth structure unit has a certain effect on its wear resistance such as concave, convex hull, corrugated, scale morphology etc., and the diameter and depth of the concaves have a significant influence. Taking circular pit non smooth surface for an instance, analyzes the wear process of the different diameter and depth pits of non smooth surface and researches the influence degree of bionic non smooth surface on the wear resistance of friction pairs. The results indicate that in the linear friction pairs working process, the equivalent stress and friction on the friction pair surface increases with the increment of the diameter of circular pit and appears parabolic growth with the depth increasing at the conditions of pit spacing of 1 000m,and the wear resistance of rectangular piece is the optimal when the pit diameter is 100m and the depth is 300m。

Ansys; surface concave morphology; bionic; wear resistance

TH132.2+2

A

1673-9833(2014)03-0024-06

10.3969/j.issn.1673-9833.2014.03.006

2014-03-04

国家自然科学基金资助项目(51375159),高等学校博士学科点专项科研基金资助项目(20120162110004),湖南省高等学校科学研究基金资助项目(12A038,13C379)

周照领(1990-),男,河南周口人,湖南工业大学硕士生,主要研究方向为机械设计,E-mail:875466092@qq.com

何瑛(1969-),女,湖南湘潭人,湖南理工职业技术学院高级工程师,主要从事数字化制造理论与技术方面的研究,E-mail:2459199078@qq.com