复杂曲面铣削加工参数双神经网络优化方法研究

2014-05-04吕明

吕明

(蚌埠学院机械与电子工程系,安徽蚌埠233030)

复杂曲面铣削加工参数双神经网络优化方法研究

吕明

(蚌埠学院机械与电子工程系,安徽蚌埠233030)

针对复杂曲面加工效率低、能耗高、表面质量难控制的问题,以及加工参数和目标之间关系确定的难题,建立了考虑复杂曲面特征的双神经网络优化方法。首先,用曲率表示复杂曲面加工复杂度来描述曲面特征,以曲面加工复杂度、主轴转速、进刀量、进给速度和路径间距为设计变量,以加工时间、能量消耗和表面粗糙度为目标函数,建立了复杂曲面加工参数的优化数学模型;其次,采用BP神经网络以黑箱法建立加工参数与优化目标的非线性关系,结合ALM神经网络方法对加工参数进行了优化。该方法解决了复杂曲面加工参数的优化问题,对提高复杂曲面加工效率和质量有一定的理论指导作用。

加工复杂度;曲率;BP神经网络;ALM;优化

0 引言

铣削参数对复杂曲面加工的加工效率、能耗和质量有重要影响[1]。传统的曲面铣削加工参数选择过多依赖经验,效果不理想。由于加工的复杂曲面经常改变,考虑曲面的特征,研究铣削参数选择及优化方法对提高曲面加工质量和效率,以及经济效益具有重要的实际意义。

目前对于铣削参数优化主要采用模糊评价法,线性规划法和遗传算法[2-4]。人工神经网络也逐渐成为铣削参数优化的一个方向,研究内容涉及用反馈神经网络求解铣削加工多目标优化模型[5],改进的BP 神经网络优化切削参数[6-7]以及神经网络和粒子群算法相结合选择最优的切削参数[8]等。然而,上述研究在加工零件曲面变化时,需重新构建神经网络模型才能满足要求,难以推广和应用。针对这个问题,本文提出了考虑复杂曲面特征的双神经网络优化方法。它用曲率表示复杂曲面加工复杂度来描述曲面特征,采用BP神经网络以黑箱法建立加工参数与优化目标的非线性关系,结合ALM(augmented lagrangian method)方法神经网络对加工参数进行优化。

1 复杂曲面加工复杂度的研究

曲面复杂的几何特征在很大程度上影响铣削加工的各项性能,如加工时间、表面质量、能量消耗等。曲面加工复杂度反映了复杂曲面表面的加工特性,可以用来描述一定尺寸加工自由曲面的复杂程度。曲面特征与曲面的空间曲率呈对应关系[9],因此可用空间曲率说明曲面的复杂度。

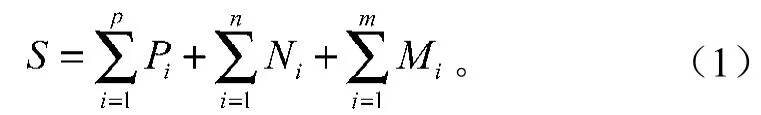

1.1 复杂曲面区域划分

采用Delaunay方法[10]对曲面进行三角网格划分,并对网格区域进行粗划分和组合,最后得到划分的区域为波峰或波谷的曲面面片,如图1所示。网格区域通过曲面网格点处曲率判别网格的凸凹性进行划分[9]。利用该法对网格进行区域划分,可将曲面S化为x个区域,其中p个平坦区域,n个凹区域,m个凸区域,上述区域分别标记为Pi,Ni和Mi。则曲面S可以表示为:

图1 曲面区域粗划分与组合示意图Fig.1Schematic diagram of surface area division and combination

曲面区域的组合从Mi区域开始,优先考虑Mi和Ni组合,搜索附近的Pi和Ni区域,两两组合并合并为一个区域Si,Mi区域合并完成后以Ni区域开始继续搜索,直至剩下单一的集合特征。

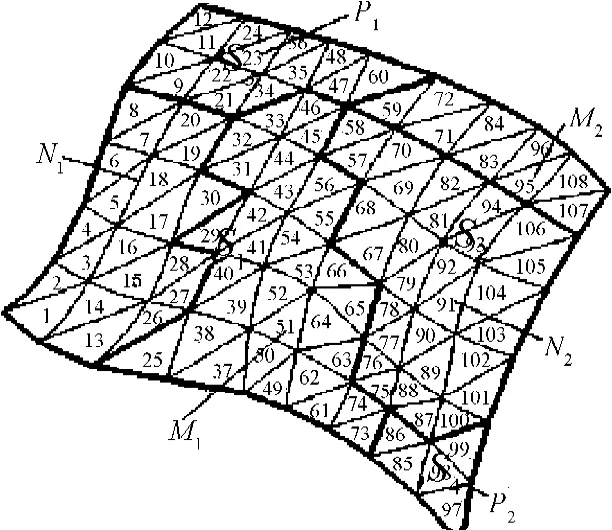

1.2 局部区域加工复杂度的计算

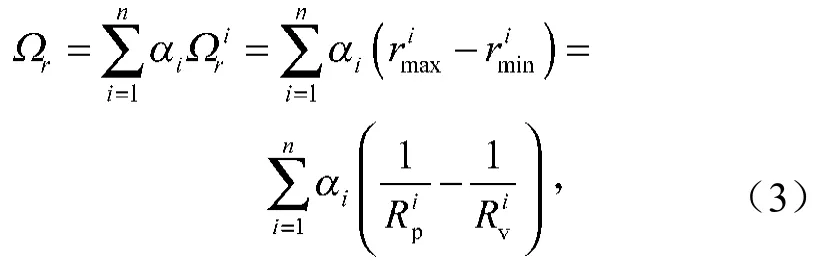

曲面的曲率能反映曲面的凸凹程度并能表示出曲面的复杂程度。在此基础上,对划分区域Si的曲面进行曲率分析,用区域内最大曲率和最小曲率的差值表示局部区域加工复杂度,即

1.3 复杂曲面加工复杂度的计算

2 复杂曲面铣削参数双神经网络优化模型

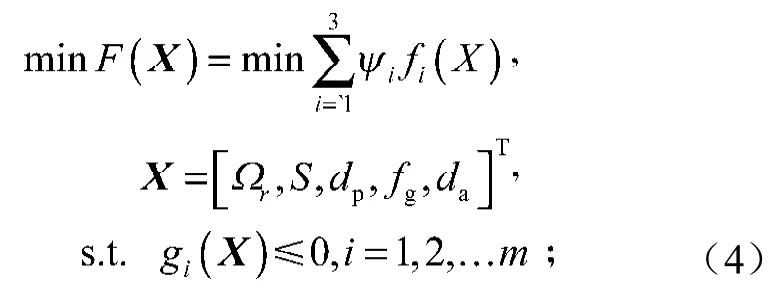

当刀具和机床参数确定后,影响复杂曲面加工效率和质量的主要因素为曲面加工复杂度、切削速度、进给速度和进刀路径。因此,复杂曲面的铣削加工参数优化考虑复杂曲面的特征以曲面加工复杂度、主轴转速S、进刀量dp、进给速度fg和路径间距da为模型的设计变量,其向量可以表示为。

以高效率、低成本和高质量为加工目标,所得加工时间、能量消耗和表面粗糙度关于向量X的单目标函数分别为fT(X),fQ(X)和fR(X),则铣削参数的多目标优化数学模型为

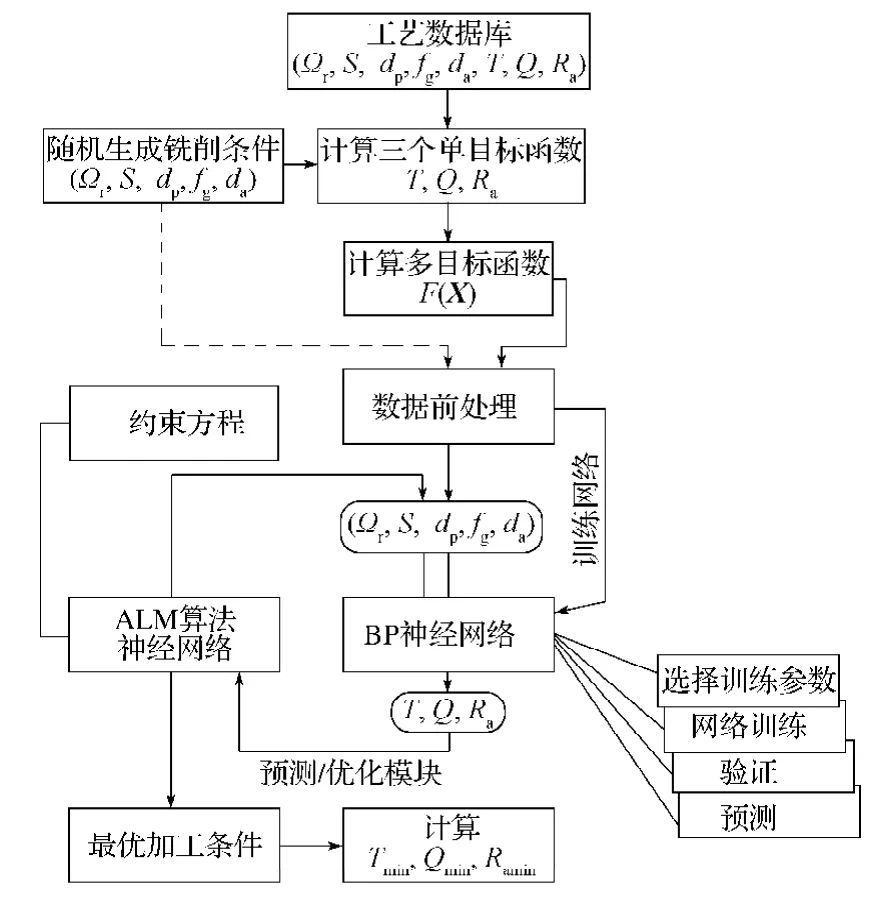

但是,加工时间、能量消耗和表面粗糙度与向量X的关系不能准确获得。神经网络能以黑盒形式建立起控制变量和目标之间的非线性函数关系,不需建立复杂的数学模型。因此,采用双神经网络来实现复杂曲面铣削加工参数的优化。首先,采用BP神经网络以黑箱法建立向量X与优化目标之间的非线性关系,然后采用ALM方法的神经网络对复杂曲面的铣削参数进行优化,复杂曲面双神经网络优化的结构示意图如图2所示。

图2 复杂曲面双神经网络优化的结构示意图Fig.2Structure of dual neural network optimization for complex surface

复杂曲面铣削加工过程中,受设备、加工条件和加工质量要求等的限制,必须满足以下约束条件。

1)机床功率约束[11]

式中:P为机床实际功率;为传动效率;Pe为机床的主电机功率;Cpx为由材料和切削条件决定的系数;xn为进刀量的指数;yn为进给量的指数;nn为切削速度的指数。

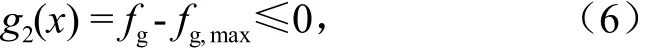

2)进给速度约束

式中fg,max为允许的最大进给速度。

3)主轴转速约束

式中Smax为主轴允许的最大转速。

4)进刀量约束

系统论认为世界存在物质、能量和信息三大要素,任何系统都是物质、能量和信息相互作用和有序化运动的产物[4]。系统是指在环境之中相互作用相互依赖的若干部分 (因素)组成的具有一定结构和确定功能的有机整体。根据以上观点,专业认知教育就是一个庞大而复杂的系统,而渐进式专业认知教育体系是充分考虑教育环境、教育对象、教学内容、教育方法等要素。因此,教育工作者应该对各个要素的联系做好研究,更好的协调统一各要素,使系统良好有序地运作,从而最大限度地发挥作用,要素间紧密配合产生强大的正向专业认知教育合力,从而实现专业认知教育目标。

式中d0为铣刀直径。

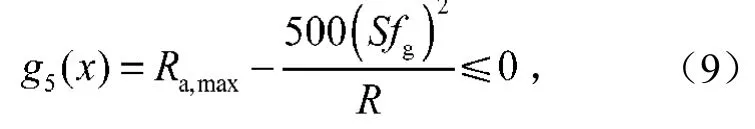

5)表面粗糙度约束

式中:Ra,max为最低要求的表面粗糙度;R为铣刀的半径。

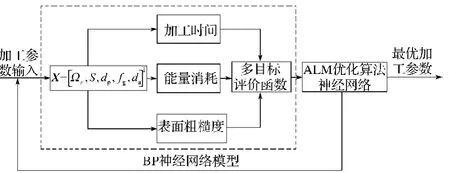

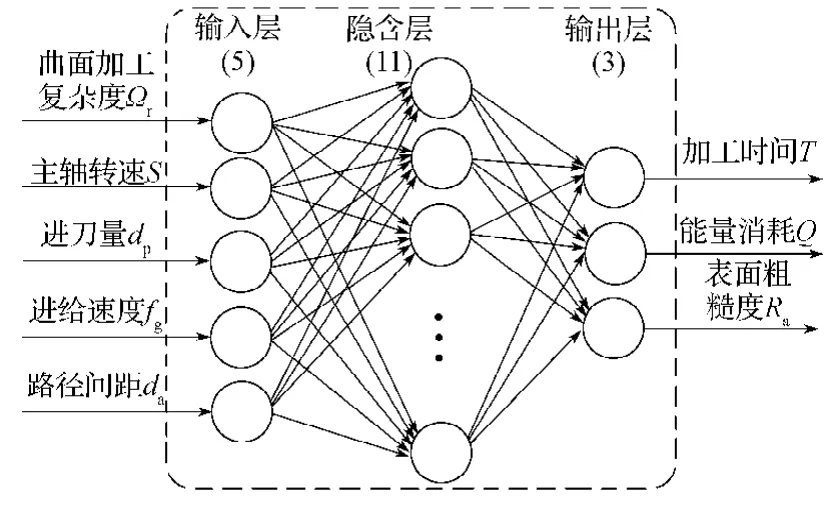

2.2 BP神经网络对多目标评价函数的建模

BP神经网络具有很好的非线性逼近能力,采用它建立的一个隐含层的3层复杂曲面多目标评价函数模型如图3所示。图中,输入层节点数根据向量X包含的设计变量个数确定为5,分别表示曲面加工复杂度、主轴转速、进刀量、进给速度和路径间距。输出节点数根据优化目标的个数确定为3,分别表示加工时间、能量消耗和表面粗糙度。隐含层的节点数根据R. Hecht-Nielsen[12]提出的经验公式确定为11。

图3 BP神经网络多目标评价函数模型Fig.3Model of multi-object evaluation function using BP neural network

在BP神经网络仿真中,需根据样本数据、网络用途和规模等选择合适的传递函数、学习函数以及训练函数。在传递函数选择上,隐含层采用S型正切函数tansig,输出层采用直线函数purelin;网络训练函数采用traingdx,训练方法为附加动量自适应学习BP算法。学习算法采用阀值和权值按动量梯度下降变化的learngdm法。

2.3 基于ALM算法的神经网络优化

增广拉格朗日乘子法(ALM)是解决连续型非约束问题高效可靠的方法,其本质是一种附加罚函数法。采用ALM法对复杂曲面的多目标函数进行处理,其等价伪目标函数可以表示为

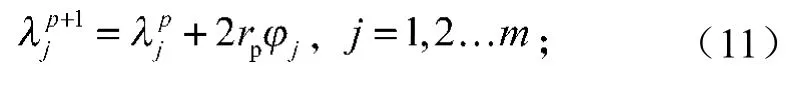

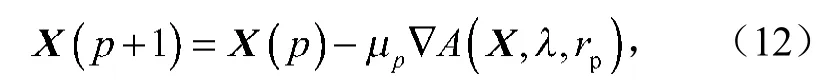

优化变量的迭代公式如下式所示,即

复杂曲面双神经网络优化的过程如图4所示。

图4 复杂曲面双神经网络多目标优化流程图Fig.4Flow chart of multi-objects optimization using dual neural network for complex surface

3 优化实例分析

对加工的复杂曲面按照曲面网格划分和区域组合,划分的区域如图5所示。

图5 某加工复杂曲面的区域划分Fig.5One complex surface area division

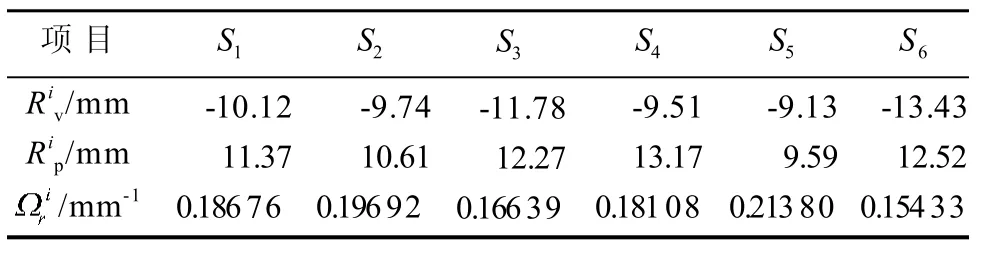

所得各区域的最大和最小曲率半径如表1所示。

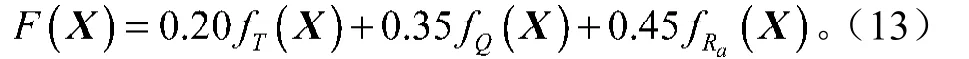

根据公式(3)计算得到该曲面加工复杂度为1.099 3。复杂曲面的加工对加工时间、能量消耗和表面粗糙度的要求依次增强,给各个目标不同权重,如:i1=0.20,i2=0.35,i3=0.45,则多目标优化函数为

表1 各划分区域的曲率Table 1The curvatures of divided areas

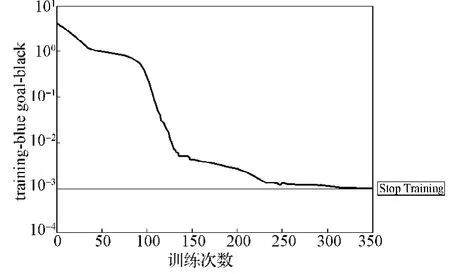

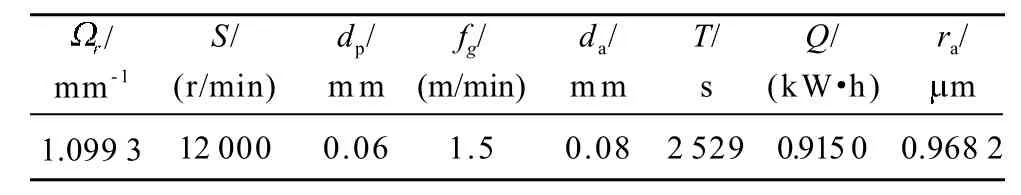

针对复杂曲面削特点,根据正交实验方法采用多组铣削获试样得到样本数据进行训练,样本数据如表2所示,训练结果误差如图6所示。从图6可以看出,在323次训练后,预测值的误差到10-3,网络的训练过程收敛速度快,预测精度较高。利用该模型结合ALM算法神经网络对该复杂曲面的铣削参数进行优化,所得最优结果如表3所示。

图6 训练结果误差曲线Fig.6Error curve of training results

表2 训练样本Table 2Training samples

表3 某复杂曲面双神经网络的优化结果Table 3The optimization results for a complex surface using dual neural network

4 结语

1)采用曲率表示复杂曲面加工复杂度,描述了复杂曲面的特征。以影响复杂曲面加工效率和质量的主要因素,曲面加工复杂度、主轴转速、进刀量、进给速度和路径间距为设计变量,以加工时间、能量消耗和表面粗糙度为目标函数,建立了复杂曲面加工参数的优化数学模型。

2)针对加工时间、能量消耗和表面粗糙度与加工参数关系难以确定的难题,采用BP神经网络以黑箱法建立加工参数与优化目标的非线性关系,结合ALM神经网络方法进行优化,建立了复杂曲面加工参数的双神经网络优化方法。

[1]吴慧兰,曾为民. 计算机数控雕刻技术及其应用前景[J].机械设计与制造,2007(1):159-160. Wu Huilan,Zeng Weimin. Computer Numerical Control Carving Technology and Its Prospects[J]. Machinery Design & Manufacture,2007(1):159-160.

[2]倪其明,李从心,逄振旭,等. 基于模糊的端铣加工参数多目标优化模型[J]. 上海交通大学学报,2001,35 (10):1531-1535. Ni Qiming,Li Congxin,Pang Zhenxu,et al. Fuzzy Method Based Model for Multi-Objective Optimization of Machining Conditions for End Milling[J]. Journal of Shanghai Jiaotong University,2001,35(10):1531-1535.

[3]姜斌,杨树财,郑敏利. 数控切削加工工艺参数的多目标优化[J]. 工具与技术,2002,36(7):22-25. Jiang Bin,Yang Shucai,Zheng Minli. Multi-Goal Optimization of NC Cutting Parameters[J]. Tools and Techniques,2002,36(7):22-25.

[4]张臣.数控铣削加工物理仿真关键技术研究[D].南京:南京航空航天大学,2006. Zhang Chen. Research of Key Technologies of Physical Simulation of NC Milling Machining [D]. Nanjing:Nanjing University of Aeronautics and Astronautics,2006.

[5]彭观,陈统坚,张俊. 切削加工参数多目标优化的神经网络方法[J]. 机械工艺师,1999(2):11-12. Peng Guan,Chen Tongjian,Zhang Jun. Neural Network Method of Multiple Objective Optimization of Cutting Processing Parameters[J]. Machinery Manufacturing Engineer,1999(2):11-12.

[6]Cai Anjiang,Guo Shihong,Dong Zhaoyan. Cutting Parameter Optimization Technique for High Efficiency NC Machining[J]. Advanced Materials Research,2011(211/ 212):167-171.

[7]Wang Wu,Zhang Yuanmin. Prediction of Cutting Parameters Based on Improved Neural Networks[C]// Electronic Measurement & Instruments ICEMI 9th International Conference.Beijing:IEEE,2009: 126-130.

[8]Hasan Oktem,Tuncay Erzurumlu,Fehmi Erzincanli. Prediction of Minimum Surface Roughness in End Milling Mold Parts Using Neural Network and Genetic Algorithm [J]. Materials and Design,2007,27(9):735-744.

[9]李炳林,王学林,胡于进,等. 基于区域划分的刀具方向控制方法[J]. 中国机械工程学报,2010,21(4):153-157. Li Binglin,Wang Xuelin,Hu Yujin,et al. Tool Orientation Control Method Based on Divided-Area Algorithm[J]. Chinese Journal of Mechanical Engineering,2010,21(4):153-157.

[10]熊英,胡于进,赵建军. 基于映射法和Delaunay 方法的曲面三角网格划分算法[J]. 计算机辅助设计与图形学学报,2002,14(1):56-58. Xiong Ying,Hu Yujin,Zhao Jianjun. An Algorithm of Surface Triangulation Based on Mapping and Delaunay Method[J]. Journal of Computer Aided Design & Computer Graphics,2002,14(1):56-58.

[11]艾兴,肖诗刚. 切削用量简明手册[M]. 北京:机械工业出版社,1994. Ai Xing,Xiao Shigang. Concise Handbook of Cutting Parameters[M]. Beijing:China Machine Press,1994.

[12]Hecht-Nielsen Robert. Theory of the Backpropagation Neural Network[J]. Neural Networks,1988,1(1):593-605.

(责任编辑:申剑)

Research on Dual Neural Network Optimization for Complex Surface Milling Parameters

Lv Ming

(School of Mechanical and Electronic Engineering,Bengbu College,Bengbu Anhui 233030,China)

In view of the problems of high energy consumption, low efficiency and surface quality hard to control in complex surface milling, as well as the problem of determining the relationship between processing parameters and target, proposed the dual neural network optimization method considering complex surface features. First, described the surface characteristics with the curvature representing the complexity of complex surface machining, and established the mathematic mode of milling parameters optimization for complex surface with machining complexity, spindle speed, feed, feed velocity and path spacing as design variables and processing time, energy consumption and surface roughness as objective functions; Secondly, using black-box method with BP neural network established the nonlinear relations of milling parameters to optimizing objects and combined neural network solved by ALM method to optimize the milling parameters. The method solved the parameter optimization of complex surface machining and has an important theoretic guiding role in improving the machining efficiency and quality of complex surface.

machine complexity;curvature;BP neural network;ALM;optimization

TH164

A

1673-9833(2014)03-0030-05

10.3969/j.issn.1673-9833.2014.03.007

2014-03-22

蚌埠学院教学研究基金资助项目(JYLY1207)

吕明(1973-),男,山西太原人,蚌埠学院讲师,硕士,主要从事机械设计与理论,机械制造工艺等方面的教学与研究,E-mail:bblm2006@163.com