基于液压驱动的数控机床上下料机械手的设计与研究

2014-05-04袁川来胡灿杨剑波

袁川来,胡灿,杨剑波

(1.湖南工业大学电气与信息工程学院,湖南株洲412007;2.塔里木大学机械电气化工程学院,新疆阿拉尔843300)

基于液压驱动的数控机床上下料机械手的设计与研究

袁川来1,胡灿2,杨剑波1

(1.湖南工业大学电气与信息工程学院,湖南株洲412007;2.塔里木大学机械电气化工程学院,新疆阿拉尔843300)

针对数控机床自动化生产线的工件上下料,设计了机械手的手腕部位和执行手爪的齿轮式机械结构。采用液压控制系统控制机械手的3个执行机构运动,其中,垂直手臂的上升、下降采用垂直升降液压缸,手腕部位的前伸、后缩采用水平伸缩液压缸,执行手爪的夹紧、张开采用柱塞液压缸。对机械手的力学性能进行分析与计算,证明机械手装置简单可靠,具备抓取、搬运30 kg工件的能力。通过对PLC控制系统的设计,使机械手达到了生产线上工件自动上下料的功能要求。

机械手;液压系统;数控机床;自动化生产线

0 引言

随着工业化生产进程的推进,制造行业的生产自动化程度越来越高。在高温、粉尘、放射性强、大噪音的生产环境中,机械手得到了广泛地应用[1]。机械手已成为柔性制造系统(flexible manufacturing system,FMS)和柔性制造单元(flexible manufacturing cell,FMC)的一个重要组成部分。它可以完成大多数重复性的工件搬运工作,可以使数控机床设备成为一个柔性加工系统或柔性制造单元,加快加工生产的节奏,同时,节省了庞大的工件输送装置,因此,机械手装置特别适用于机械大规模、自动化流程的生产[2]。然而,目前在国内大多数工厂的生产线中,数控机床装卸工件仍由人工完成,其劳动强度大、生产效率低,且工人的作业安全性也不高。另外,考虑机械手的灵活性,国内的机械手装置大多采用气动控制的轻型机械手,但在加工较大的工件时,该机械手无法完成较大、较低的重工件的重复搬运作业。同时,气动控制的机械手对气源的密封性要求较高,且不利于现场生产。

为解决以上问题,根据工厂数控加工生产线的实际需要,即生产线的具体工艺要求,本文设计了以液压驱动来控制的机械手装置,计算与分析执行手爪的力学性能,完成液压系统的设计与液压驱动力的计算,设计PLC控制系统。测试结果表明,整个机械手的功能满足设计要求。

1 总体设计方案

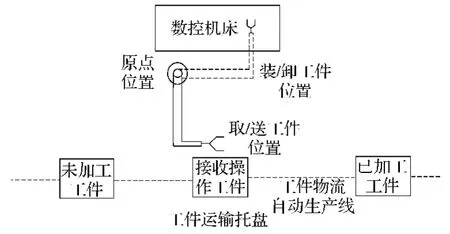

机械手上下料控制[3-5]的数控机床自动化生产流程如图1所示。机械手搬运的加工工件的质量为30 kg,长度为500 mm。生产流程如下:首先机械手接收操作指令,然后机械手臂作直线运动,夹取待加工工件,机械手的腰座部位作回转运动,将待加工工件送至数控机床进行加工;待加工工件被加工完后,重复这一过程,将已加工工件送至工件物流自动生产线,达到自动进、给料的目的。

图1 机械手上下料的生产流程Fig.1The process of manipulator loading and unloading workpieces

根据目前工业机器人的4种结构形式(直角坐标结构、圆柱坐标结构、球坐标结构、关节型结构),以及自动化生产线的要求,机械手机构选用圆柱坐标结构,因此,其具有3个自由度:1个转动和2个移动自由度。圆柱坐标结构的机械手具有运动范围大、定位准确,且机械结构简单的特点。同时,考虑机械手的工作载荷、计算机控制和工作现场环境对机械手布局、定位精度的要求,机械手腰部的回转运动用电机驱动实现。机械手的水平手臂和垂直手臂均采用单活塞杆液压缸来实现直线往复运动。电气控制系统则采用西门子PLC控制系统[6]进行机械手运动的流程控制。

2 机械手核心部件设计

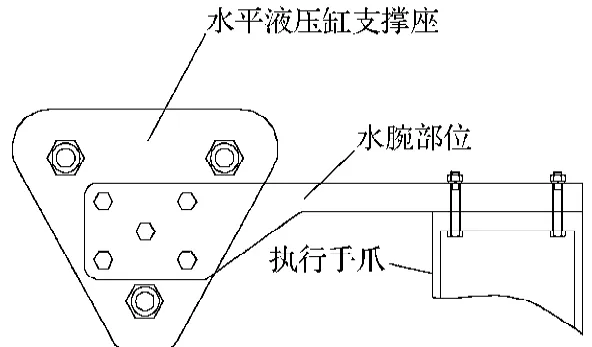

2.1 机械手腕部件

数控机床加工生产上下料时,手腕部位仅作直线往复运动,水平的行程为400 mm,垂直的行程为100 mm,回转运动由电机驱动机械手腰部来实现。在设计中,优化了机械手的结构,以便于实际应用。机械手手腕部件的结构简图如图2所示。单活塞杆液压缸安装于水平液压缸支撑座,其驱动手腕部件作手臂的直线伸缩往复运动,通过机械手末端执行器即执行手爪抓取待加工工件,完成工件上下料作业。

图2 机械手手腕部结构简图Fig.2Manipulator wrist structure diagram

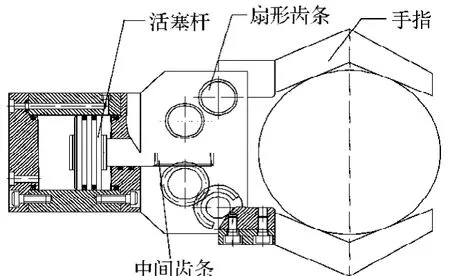

2.2 机械手末端执行器

机械手末端执行器(执行手爪),是抓取工件上下料作业的关键部件[7]。根据数控机床的要求,考虑执行手爪的抓力大小为30 kg及执行可靠性,本文采用齿轮齿条式的手爪。齿轮传动具有传动准确性高、稳定可靠、传递力矩大等优点。由于工件形状为圆钢型,工件质量最大为30 kg,因此,设计手指的水平工作行程为40 mm,使其能抓取直径为80 mm的圆钢型工件。手爪结构如图3所示。活塞杆的驱动力由液压系统提供。活塞杆带动中间齿条,中间齿条再带动扇形齿轮旋转,控制手指的张合。当活塞杆向左运动时,手指为夹紧状态;当活塞杆向右运动时,手指为松开状态,执行手爪放下工件。

图3 机械手末端执行器结构图Fig.3Manipulator actuator structure

2.3 计算执行手爪夹紧力及液压驱动力

执行手爪对工件的夹紧力必须满足

式中:N为作用于工件的夹紧力;

k1为安全系数,通常取1.2~2.0;

k2为动载系数,考虑惯性力的影响,可按k2=1+a/g估算,其中,a为机械手在搬运工件过程的加速度m/s2,a=9.8 m/s2,g为重力加速度;

k3为方位系数,该值根据手指与工件的位置和工件形状进行选定,可根据公式k3=0.5sinf,计算得k3,而本设计中,手指水平放置,工件垂直放置,手指与工件之间的夹角为90°,f为摩擦系数,考虑机械手不同材料之间的摩擦力,取f=0.51,计算得k3≈1;

G为被抓持工件的质量,30 kg。

通过计算得N≥120 N。计算活塞缸所需的理论驱动力,即

式中:b为夹紧力至回转支点的垂直距离,根据设计需要为57.8 mm;

R为扇形齿轮分度圆半径,为手指行程的一半40 mm;

N为手指夹紧力;

通过计算得活塞缸所需的理论驱动力p=377 N。而活塞缸实际的驱动力为

式中:F为作用在活塞缸上的总机械驱动力;

k1为安全系数,此处取1.2;

k4为工作条件系数,此处取1.1;

计算得Fc=920 N。而液压缸的工作驱动力是由缸内油压提供,故

式中:P为活塞缸工作油压;

A为活塞杆截面积。

经计算,所需的油压约为3 MPa。

3 液压系统设计

根据加工生产线的要求,机械手装置需要具备3个执行机构的运动功能,即垂直手臂的上升、下降,单活塞杆液压缸控制手腕部位的前伸、后缩,以及执行手爪的夹紧、张开[8-9]。表1为机械手装置的主要性能参数。

表1 机械手装置的主要性能参数Table 1Main performance parameters of the manipulator mechanism

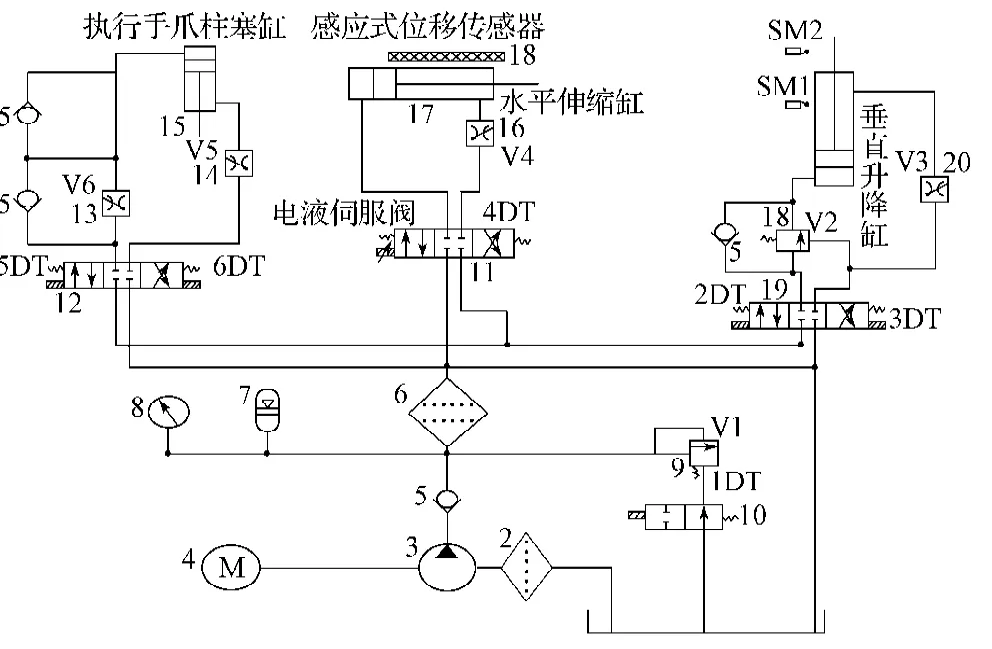

液压系统原理如图4所示。

图4 机械手液压系统控制原理图Fig.4The schematic diagram of manipulator hydraulic system control

图4中,M为液压泵。电机选用三相交流电机。V1与V2为溢流阀,V1负责调节液压系统的总压力,V2调节平衡回路的排油卸压,起平衡负载作用。V3, V4, V5及V6为系统节流阀,分别控制系统进出口油流量。1DT~6DT为系统的快速切断阀,快速切断阀采用24 V控制信号,控制通断能使液压系统快速响应。具体控制过程如下。

1)当1DT线圈得电时,液压系统投入;当1DT线圈失电时,液压系统停止工作。

2)当5DT线圈得电时,液压油经V5进入活塞杆液压缸,执行手爪轻缓抓紧;而当6DT线圈得电时,液压油迅速回油,执行手爪松开,执行手爪的速度由V5和V6调节。

3)当位移传感器有信号时,4DT线圈得电,液压油经V4进入水平伸缩缸,手腕部位进行轻缓前伸;当液压伺服阀得电时,手腕部位执行回缩动作,前伸动作的快慢由V4调节。

4)2DT与3DT分别控制机械手装置的上升与下降,上升的速度由V3进行调节。

5)调节阀与快速切断阀的控制由PLC系统来控制完成,机械手上升、下降与伸缩部位均设有行程开关,以防止过行程时的不正常动作。

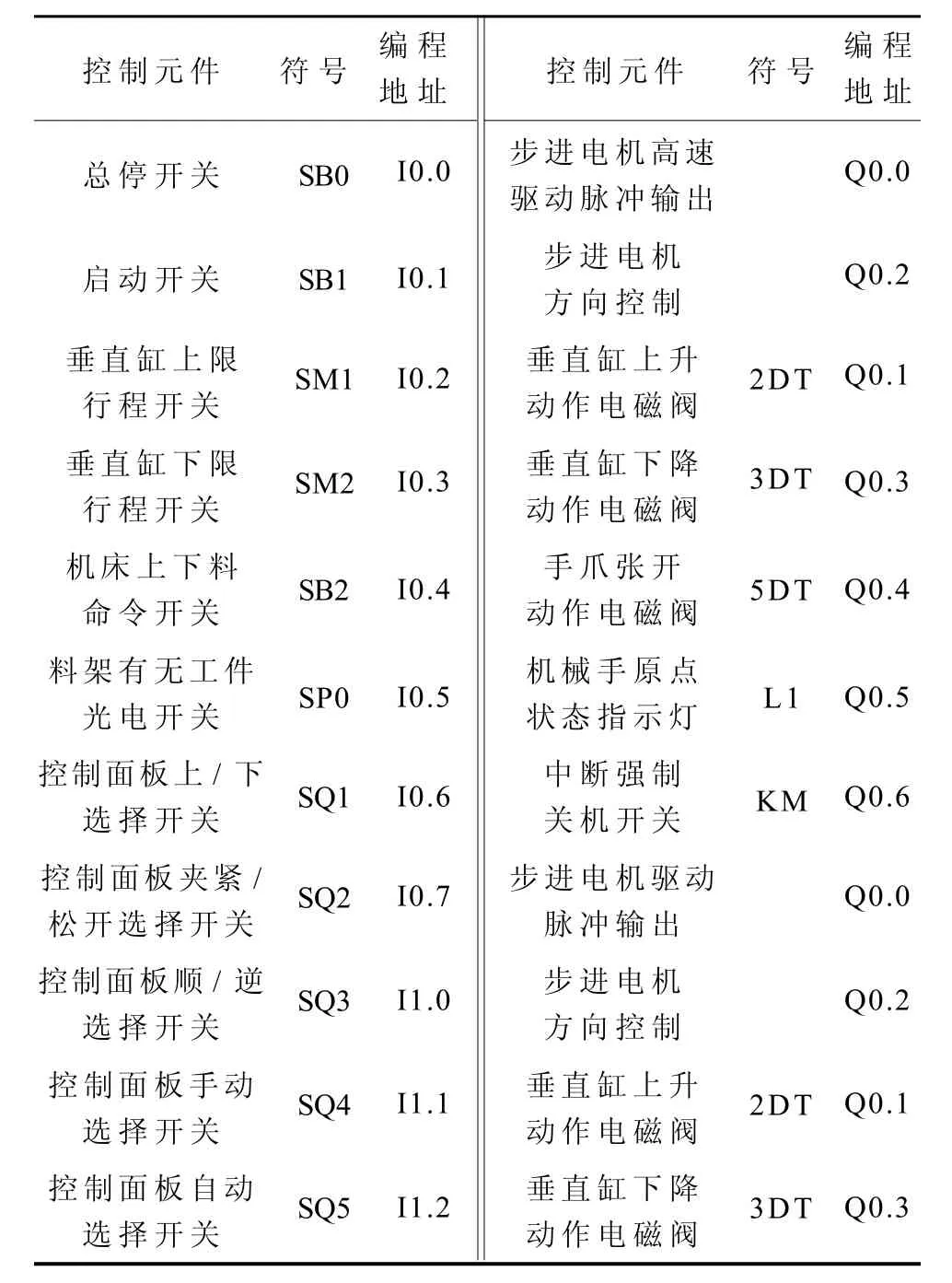

4 PLC控制系统设计

综合考虑机械手的工作稳定性、可靠性以及各种控制元件连接的灵活性和方便性,机械手PLC控制系统选用国内应用较多的西门子S7-200型PLC。PLC控制系统的处理器选用CPU224型,其具有24路数字量I/O和8路模拟量I/O的特点;选用RS485通讯/编程口,其具有PPI 通讯协议、MPI 通讯协议和自由方式通讯能力。PLC控制系统的主要I/O分配见表2所示。该系统的输入点主要为机械手操作面板的命令控制与步进电机的控制,输出点主要为液压系统快速切断电磁阀与流量调节阀的控制。

表2 主要I/O地址分配明细表Table 2Main I/O address allocation list

PLC控制系统的软件设计采用西门子S7-200系列的编程软件STEP7-Micro/WIN32。对机械手的3种主要运动形式进行多液压系统顺序控制,采用梯形图顺序编程,以达到控制要求。

5 结论

根据数控机床加工生产线的上下料要求,设计了机械手装置的核心部件及PLC控制系统。该机械手装置结构简单、紧凑,通过力学性能的计算与分析,证明了机械整体性能较好,能满足30 kg工件的上下料;液压系统的可靠性与稳定性较高,适合于要求机械手结构简单、较重工件上下料的场合。

[1]曾文萱,范圣耀,王学良.磨齿机自动上下料机械手控制系统研究与开发[J].组合机床与自动化加工技术,2012(11):71-74. Zheng Wenxuan,Fan Shengyao,Wang Xueliang. Control System Research and Development of Manipulator for Automatic Loading and Unloading of Gear Grinding Machine [J].Modular Machine Tool & Automatic Manufacturing Technique,2012(11):71-74.

[2]招绍坤.轻型机械臂模块化设计与运动控制的研究[D].哈尔滨:哈尔滨工业大学,2010. Zhao Shaokun.Modular Design and Motion Control for Light Robot Arm[D].Harbin:Harbin Institute of Technology,2010.

[3]王战中,张俊,季红艳,等.自动上下料机械手运动学分析及仿真[J].机械设计与制造,2012(5):244-246. Wang Zhanzhong,Zhang Jun,Ji Hongyan,et al. Kinematics Analysis and Simulation for Auto-Material Feeding Manipulator[J].Mechanical Design& Manufacture,2012(5):244-246.

[4]张波,李卫民,尚锐.多功能上下料用机械手液压系统[J].液压与气动,2002(8):31-32. Zhang Bo,Li Weimin,Shang Rui. Hydraulic System of Multi Function Materials Handling Robot[J].Chinese Hydraulics & Pneumatics,2002(8):31-32.

[5]王炎玉,田玲.数控机床液压机械手的PLC控制系统[J].机床与液压,2005 (4):113-115. Wang Yanyu,Tian Ling. The PLC-Based Intelligent System of Hydraulic Manipulator[J].Machine Tool & Hydraulics,2005(4):113-115.

[6]田野,陈晓鹏,贾东永,等.仿人机器人轻型高刚性手臂设计及运动学分析[J].机器人,2011,33(3):332-339. Tian Ye,Chen Xiaopeng,Jia Dongyong,et al.Design and Kinematics Analysis of a Light Weight and High StiffnessMainpulator for Humanoid Robots[J].Robot,2011,33 (3):332-339.

[7]成大先.机械设计手册:第五卷[M].北京:机械工业出版社,2002:67-115. Cheng Daxian. Mechanical Design Manual:Volume Fifth [M].Beijing:Mechanical Industry Press,2002:67-115.

[8]Kurfess T R. Robotics and Automation Handbook[M].Boca Raton:CRC Press,2005:112-322.

[9]李大胜,缪鹏程.遗传神经网络在数控机床刀具监测与控制系统中的应用[J].湖南工业大学学报,2013,27(3):65-70. Li Dasheng,Miao Pengcheng. Application of GA-BP Neural Network in CNC Machine Monitoring and Control System[J]. Journal of Hunan University of Technology,2013,27(3):65-70.

(责任编辑:邓彬)

Research and Design of Manipulator of CNC Machine Tool Based on Hydraulic Drive

Yuan Chuanlai1,Hu Can2,Yang Jianbo1

(1. School of Electrical and Information Engineer,Hunan University of Technology,Zhuzhou Hunan 412007,China;2. School of Mechanical Engineering,Tarim University,Alar Xinjiang 843300,China)

Aiming at loading and unloading of work pieces on the automatic production lines, designs the gear type mechanical structure of the manipulator wrist and execution hand claw. Adopts the hydraulic control system to control three actuators’ movement of the manipulator, including the vertical hydraulic cylinder for the vertical arm rise and fall, the horizontal telescopic hydraulic cylinder for the wrist stretch forward and backward retraction and the plunger hydraulic cylinder for the gripper clamping and open. Through analysis and calculation of the mechanical properties of the manipulator, proves that the manipulator device is simple and reliable, and has the ability to grip and handle 30 kg workpiece. The design of PLC control system enables the manipulator to realize the functional requirements of automatic workpieces loading and unloading on production line.

manipulator;hydraulic system;CNC machine tool;automatic production line

TG68

A

1673-9833(2014)03-0020-04

10.3969/j.issn.1673-9833.2014.03.005

2014-03-12

湖南省科技计划基金资助项目(2012GK3087),国家级大学生创新创业训练计划基金资助项目(201211535018)

袁川来(1972-),男,湖南衡东人,湖南工业大学副教授,主要从事机器人与智能传感器技术方面的研究,E-mail:chuanlai1972@163.com