超细氢氧化镁激光粒度分析研究*

2014-05-04申红艳刘有智白俊红

申红艳,刘有智,白俊红

(中北大学山西省超重力化工工程技术研究中心,山西太原 030051)

化工分析与测试

超细氢氧化镁激光粒度分析研究*

申红艳,刘有智,白俊红

(中北大学山西省超重力化工工程技术研究中心,山西太原 030051)

以蒸馏水为分散介质,以质量分数为2%的六偏磷酸钠溶液为分散剂,使用激光粒度分布仪对自制的超细氢氧化镁粉体进行粒径测定。考察了超声波分散时间、超声波分散功率、分散剂添加量、超细氢氧化镁加入量等因素对超细氢氧化镁粒径测定的影响。确定了准确测定超细氢氧化镁粒径的最佳分散条件:超声波分散时间为20min、超声波分散功率为400W、分散剂添加量为15mL、超细氢氧化镁加入量为0.50g,超声波分散后立即测量,测得超细氢氧化镁的粒径(D50)为303nm。

激光粒度分布;超细粉体;氢氧化镁;分散剂

在超细氢氧化镁的生产制备过程中,粒度是检验粉体质量以及调节和控制工艺过程的重要依据,因此实现超细氢氧化镁粒度的准确分析对于产品的生产尤为重要。近年来,使用激光粒度仪测定不溶于水的粉体粒度是比较先进的方法,其特点是速度快、自动化程度高、准确度及重现性好。但是,由于超细氢氧化镁粒径小、表面能高,因而极易团聚,颗粒间很容易粘连在一起,不易均匀分散,从而增加了测试的难度[1]。

笔者以蒸馏水为分散介质,以质量分数2%的六偏磷酸钠溶液为分散剂,使用BT-90型激光粒度分布仪对自制的超细氢氧化镁粉体进行粒径测定。探讨了超声波分散时间、分散剂添加量、超细氢氧化镁加入量、超声波分散功率等因素对超细氢氧化镁粉体粒径测定的影响,确定了能准确测定超细氢氧化镁粉体粒径的最佳分散条件。

1 实验部分

1.1 仪器与原料

仪器:BT-90型纳米激光粒度分布仪;JY9211型超声波细胞粉碎机。

试剂与原料:超细氢氧化镁粉体,自制;六偏磷酸钠(Na6P6O18)分散剂,分析纯。

1.2 实验方法

准确称量不同质量的超细氢氧化镁粉体置于50mL烧杯中,加入不同体积量的质量分数为2%的六偏磷酸钠溶液,加入蒸馏水至体积为40mL,用玻璃棒搅拌均匀。选择不同的超声波分散功率,在超声波细胞粉碎机中超声分散不同的时间,用吸管吸取上层液体加入样品池中,用BT-90型纳米激光粒度分布仪测定样品的中位径D50,通过分析找出最佳分散条件[2]。

2 结果与讨论

2.1 未分散的超细氢氧化镁的粒径测定

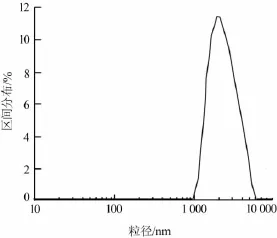

称取0.50g超细氢氧化镁粉体置于50mL烧杯中,加入蒸馏水至体积为40mL,采用激光粒度分析仪进行粒径测定,测得样品的中位径D50为2 218nm,见图1。

图1 未分散超细氢氧化镁粒径测定结果

2.2 超声波分散时间对粒径测定的影响

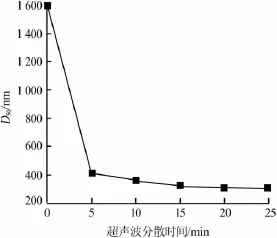

称取5个0.50g样品分别置于50mL烧杯中,加入15mL质量分数为2%的六偏磷酸钠溶液,加入蒸馏水至体积为40mL,用玻璃棒搅拌均匀。选择超声波分散功率为400W,超声分散不同的时间,用吸管吸取上层液体加入样品池中,采用激光粒度仪测定样品的粒径,样品的中位径D50随着超声波分散时间的变化趋势见图2。

图2 超声波分散时间对粒径测定的影响

从图2可以看出,经过超声波分散的样品的中位径D50远小于未经分散样品的中位径D50;随着超声波分散时间的增长,激光粒度仪测得的粒径逐渐减小。这是由于超声波伴随着能量的传播,粒子吸收的部分声能转换为热能,使体系的温度升高,降低了体系的黏度,增强了粒子的扩散性[3],从而将团聚在一起的超细氢氧化镁分散开,使测得的粒径变小[4]。当超声波分散20min后,测得的粒径变化趋小,结果趋于稳定。因此,采用超声波分散时间为20min作为适宜的分散时间。

2.3 超声波分散功率对粒径测定的影响

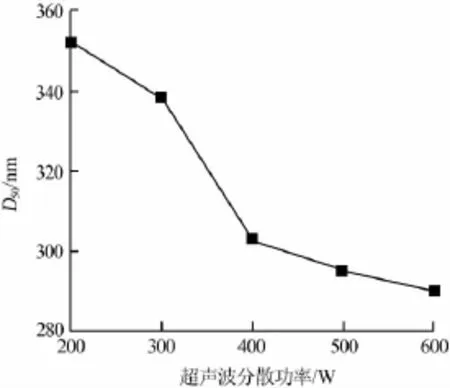

称取5个0.50g样品分别置于50mL烧杯中,加入15mL质量分数为2%的六偏磷酸钠溶液,加入蒸馏水至体积为40mL,用玻璃棒搅拌均匀。设定不同的超声波分散功率分别超声分散20min,用吸管吸取上层液体加入样品池中,使用激光粒度仪进行粒度测定,结果如图3所示。

图3 超声波分散功率对粒径测定的影响

从图3可以看出,保持超声波分散时间不变,随着超声波分散功率的增加,测得粒径有减小的趋势,当超声波分散功率大于400W时,测得粒径的减小幅度趋于平缓。因此,实验选用超声波分散功率为400W。

2.4 分散剂添加量对粒径测定的影响

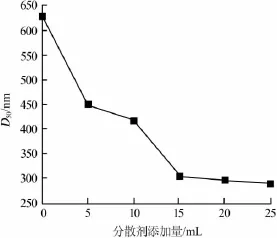

称取5个0.50g样品分别置于50mL烧杯中,加入不同体积的质量分数为2%的六偏磷酸钠溶液,加入蒸馏水至体积为40mL,用玻璃棒搅拌均匀。选择超声波分散功率为400W,超声波分散时间为20min,用吸管吸取上层液体加入样品池中,采用激光粒度仪测定样品的粒径,结果如图4所示。由图4可知,随着分散剂添加量的增大测得样品的中位径D50呈现逐渐减小的趋势。分析其原因为,超细氢氧化镁粉体在水中通常是带电的,加入阴离子型六偏磷酸钠后,改变了颗粒的表面电位值,阻碍了表面吸附,使得颗粒在液相中分布较好,呈单颗粒状态,从而达到了分散粉体的目的[5-6]。由图4可以看出,分散剂添加量为15mL以上时粒径变化趋势减小,结果趋于稳定。因此,控制分散剂添加量为15mL。

图4 分散剂添加量对粒径测定的影响

2.5 超细氢氧化镁加入量对粒径测定的影响

称取不同质量的5个样品分别加入50mL烧杯中,加入15mL质量分数为2%的六偏磷酸钠溶液,加入蒸馏水至体积为40mL,用玻璃棒搅拌均匀。选择超声波分散功率为400W,超声波分散时间为20min,用吸管吸取上层液体加入样品池中,使用激光粒度仪进行粒度测定。图5a为超细氢氧化镁加入量对粒径测定的影响;图5b为粒径变化幅度与超细氢氧化镁加入量的关系。

图5 超细氢氧化镁加入量对粒径测定及粒径变化幅度的影响

从图5a可以看出,超细氢氧化镁的加入量为0.50g和0.75g时,中位径D50变化不大,系统相对稳定,粒度分布曲线平滑,信噪比较高;当超细氢氧化镁加入量低于0.50g时,样品浓度偏低,颗粒散射光收集不够,样品的光子数未能达到仪器要求的20~40K,造成信噪比下降;当超细氢氧化镁加入量从0.75g增大到1.50g时,测定粒径随超细氢氧化镁加入量的增加急剧增大。从图5b可以看出,超细氢氧化镁加入量为0.75~1.50g时,粒径变化幅度骤然增大;超细氢氧化镁加入量为0.50~0.75g时,曲线较平稳[7]。因此,控制超细氢氧化镁的加入量为0.50g。

2.6 最佳分散条件下超细氢氧化镁粒径测定

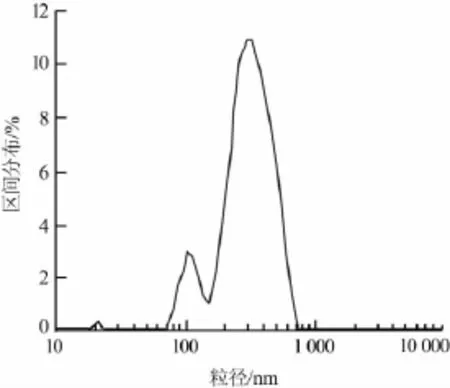

准确称量0.50g超细氢氧化镁粉体置于50mL烧杯中,加入15mL质量分数为2%的六偏磷酸钠溶液,加入蒸馏水至体积为40mL,用玻璃棒搅拌均匀。选择超声波分散功率为400W,超声波分散时间为20min,用吸管吸取上层液体加入样品池中,采用激光粒度仪测定样品的粒径,测定结果见图6。

图6 最佳分散条件下超细氢氧化镁粒径测定结果

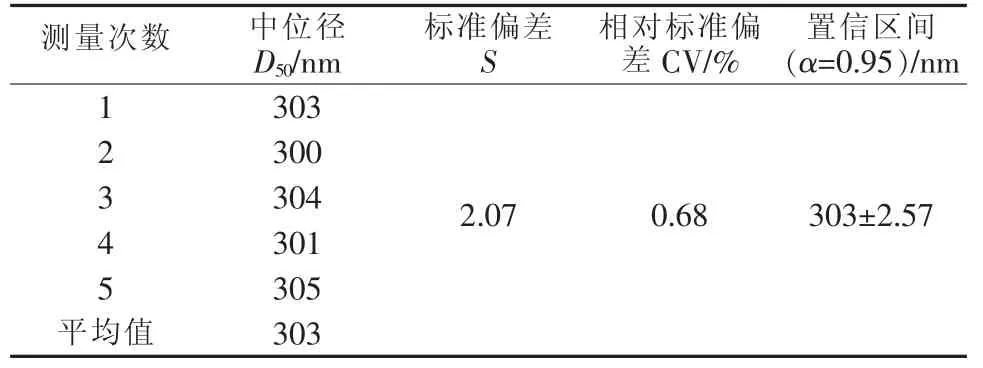

2.7 实验结果的重现性

为了考察实验的稳定性及重现性,在最佳分散条件下分别测量5次,测定结果见表1。从表1可以看出,在该条件下对超细氢氧化镁粒径的测定重现性好,其标准偏差和相对标准偏差非常小,并且置信区间(α=0.95)的粒径都在一个合理范围,说明此测定体系是很稳定的[8-10]。

表1 最佳分散条件下超细氢氧化镁粒径测定结果

3 结论

1)研究发现,在使用激光粒度仪对超细氢氧化镁的粒径进行测量时,不同的分散条件对超细氢氧化镁的粒径测定结果有很大的影响。在未分散条件下测得超细氢氧化镁的中位径D50为2 218nm,在最佳分散条件下测得超细氢氧化镁的中位径D50为303nm,说明适当的分散条件是准确测量粉体粒径的关键。

2)研究确定了超细氢氧化镁粒径测定的最佳分散条件:超声波分散时间为20min,超声波分散功率为400W,分散剂质量分数为2%的六偏磷酸钠溶液添加量为15mL,超细氢氧化镁加入量为0.50g。在此条件下,采用激光粒度仪测定超细氢氧化镁的粒度重现性好,准确度高。

[1]张天壤,张雪梅,于海斌.激光粒度仪测定超细氧化铝粉体粒度的研究[J].无机盐工业,2009,41(2):30-32.

[2]杜煜.激光衍射法测定超细氢氧化铝粒度中分散条件的控制[J].理化检验:物理分册,2013,49(1):46-49.

[3]李勇辉,明大增,李志祥,等.磷肥副产硅胶的粒径分析条件选择[J].化学工业与工程,2010,27(4):323-328.

[4]周新木,张丽,曾慧慧,等.超细、纳米氧化锌激光粒度分析研究[J].硅酸盐通报,2007,26(1):212-216.

[5]周敬,韩凤清,罗重光,等.激光粒度仪测试阻燃剂级氢氧化镁粒度分布[J].无机盐工业,2010,42(3):57-59.

[6]宋波,张天壤,李峥,等.用激光粒度仪测定纳米碳酸镁铝粉体粒度[J].无机盐工业,2012,44(5):53-54,58.

[7]姜丹,蔡小兰.用激光粒度仪测试锌粉粒度的条件试验[J].粉末冶金工业,2009,19(1):32-34.

[8]陈洪云,金斌,董英杰,等.激光粒度仪测定钛白粉平均粒径的研究[J].涂料工业,2002,32(6):40-42.

[9]周红.定量分析化学[M].北京:中国农业出版社,2012:16-21.

[10]葛兴,石军.定量分析化学[M].北京:中国林业出版社,2011:14-30.

Research on laser particle analysis for superfine magnesium hydroxide

Shen Hongyan,Liu Youzhi,Bai Junhong

(Research Center of Shanχi Province for High Gravity Chemical Engineering and Technology,North University of China,Taiyuan 030051,China)

The particle size of the self-made superfine magnesium hydroxide was measured by laser particle analyzer,and distilled water as dispersion medium and 2%(mass fraction)sodium hexametaphosphate solution as dispersant.The influences of ultrasonic dispersing time,dispersant agent′s dosage,the addition amount of superfine magnesium hydroxide,and ultrasonic dispersing power on the measurement of particle size of superfine magnesium hydroxide were studied.The experimental results showed that the particle size(D50)of superfine magnesium hydroxide was 303 nm(determine immediately after ultrasonic dispersing)when the ultrasonic dispersing time was 20min,the ultrasonic dispersing power was 400 W,the dispersant agent was 15mL,and the addition amount of superfine magnesium hydroxide was 0.50 g.

laser particle distribution;superfine powder;magnesium hydroxide;dispersant

TQ132.2

A

1006-4990(2014)12-0064-03

2014-06-16

申红艳(1982— ),女,硕士,讲师,主要从事纳米氢氧化镁阻燃剂的研究。

中北大学青年科学基金项目。

联系方式:shy_shenhongyan@163.com