太阳能电池封装膜的应用现状及发展趋势

2014-05-03姚雪容马蓓蓓罗水源

任 毅,姚雪容,马蓓蓓,罗水源

(中国石化 北京化工研究院,北京 100013)

美国能源部的光伏项目部门规定光伏组件的理想使用寿命为20~30 a,且期间光伏组件的工作效率不能低于初始状态的80%,这意味着光伏组件的输出功率每年减少的比例要控制在1%以下[1]。光伏组件作为光伏阵列的组成单体,它的核心部分是电池片,但其寿命以及工作性能受到组件各个组成部分的制约,其中至关重要的部分就是光伏组件的封装膜,封装膜的品质和稳定性将直接影响光伏组件输出功率的大小和稳定性。封装膜的位置处在组件的中间,包裹住电池片,它与上层表面板及下层背板层相互黏接。

封装膜在组件中起到至关重要的作用,主要有以下6种作用:1)为太阳能电池线路装备提供结构支撑和定位;2)为电池板与太阳辐射提供最大光耦合,保证最初传送率不小于90%,且20 a后的传送率损失小于10%;3)物理隔离电池板及线路等,使其不受环境因素的影响;4)确保电池线路与外界高压绝缘;5)提供并确保组件内电池之间的附属电路;6)将电池内产生的热量及时传导出去[2]。

本文阐述了太阳能电池封装膜的市场现状、制作工艺、层压工艺和薄膜种类,着重分析了各种太阳能电池封装膜的特点,并指出了未来封装膜的发展趋势。

1 光伏市场及封装膜市场的现状

1.1 国际光伏市场

根据最新光伏市场分析报告,全球累计太阳能电池装机容量从2008年的16 GW增至2010年的40 GW,2013年达到100 GW,并预计2015年达到130 GW,2020年将达到200 GW。从全球年度太阳能电池装机容量来看,2009年及之前年平均增长率为25%,2010和2011年年增长率迅速增至64%。根据European Photovoltaic Industry Association的预计,2012—2014年全球的太阳能电池新装机容量仍将继续保持稳定增长。欧洲老牌光伏产业大国德国的光伏市场成熟,技术领先,成本逐年下降,因此政府降低了对光伏发电电价的补贴,导致装机容量增速减缓;欧洲新兴光伏产业国家西班牙在2007和2008年期间装机容量发生井喷,然而金融危机导致装机数量受到限制且政府降低了对光伏发电电价的补贴,但2013年市场逐步恢复正常。尽管如此,得益于法国、意大利和捷克等国的光伏需求量,欧洲目前仍是太阳能需求的主要市场,占全球总需求量的78%。与此同时,美国、日本和中国等新兴市场正迅速发展,Lux Research预计日本将在2018年成为光伏市场全球领航者,超越德国和美国成为总装机量最大的国家。国际光伏市场的暂时性萧条在2013年底逐渐回升,根据欧洲光伏工业协会预测,到2015年全球将有至少10个装机容量在1 GW规模以上的市场[3-4]。

1.2 国内光伏市场

从2007 年开始,中国在太阳能电池产能上超越欧美和日本,成为全球太阳能电池第一生产国[5]。2007年中国太阳能电池产量为1.1 GW,占全球太阳能电池产量的27.2%;2010 年中国太阳能电池产量为8 GW,约占全球市场的38%[6]。2011年,受到产品使用终端市场萧条以及美国对中国光伏企业实行反倾销和反补贴调查(简称双反)的影响,国内光伏制造业运行困难,许多企业(如无锡尚德、晶澳、中电光伏等)都出现了亏损,尽管如此,太阳能电池年产量仍占全球市场的47.8%,达到13 GW。

在美国光伏双反和欧债危机之前,许多国内企业对可再生能源发电的政策不明确,大多选择通过国外市场赚取利润,造成我国光伏产业链失衡,是生产大国、消费小国,2010年中国太阳能电池装机总量仅为510 MW,占全球3.1%[7]。在美国双反后,国家和企业感受到完全依赖国外市场的弊端,认识到中国光伏产业转型的必要性和急迫性。2011年我国首次对太阳能发电项目设定了统一的基准上网电价[8],2012年国家有关部门出台了许多大力支持光伏产业发展的政策,如《关于申报分布式光伏发电规模化应用示范区的通知》。除了利好政策大规模出台外,关于光伏产业的项目审批也比往年加快了很多,2012年国家发展和改革委员会的光伏项目审批超过60项,在数量上比2011年多近50%。据估算,在新政策的指引下,国内总装机量的上限将达到15 GW,高于《太阳能发电“十二五”规划》中10 GW的装机目标。未来随着屋顶计划、金太阳新能源产业振兴规划等的实施,我国太阳能装机量发展空间巨大,预计2015年达到3~7 GW,累计装机量将达到10~18 GW[9]。

1.3 封装膜市场

随着光伏产业的迅猛发展,光伏组件专用材料也得到大力发展。在电池组件中,非硅材料(如封装膜、黏合剂、背板等高分子制品)的成本占整个组件板材成本的20%~50%[10]。因此,有效控制非硅材料成本是增加利润的最有效方法。在封装膜的原料研发和生产上,国际上主要的企业有美国杜邦公司、日本三井化学公司、日本普里斯通公司,这3家公司的原料在全球市场的占有率超过60%。另外,陶氏化学公司也在不断开发封装膜新产品。国内方面,2009年温州瑞阳光伏材料有限公司和杜邦公司合作研制的“瑞福REVAX”乙烯-乙烯醋酸酯共聚物(EVA)胶膜研发成功,产品性能达到世界先进水平,在1 000 h紫外老化实验后,透光率仍高于99%、黄变指数小于2。此封装膜的研发成功打破了国内高性能EVA封装膜完全依靠进口的局面,标志着高性能EVA封装膜的国产化[11]。在封装膜的生产及研发上,主要企业有日本普里斯通公司、美国首诺公司、台湾塑料公司、杭州福斯特公司、河南思可达公司和温州瑞阳公司。其中,台湾塑料公司2009年斥资新增EVA生产线,2012年实现年产2.5×107m2的EVA封装膜,可提供356 MW的太阳能电池使用;日本普里斯通公司新增生产线实现月产EVA薄膜1.5 kt,可供213 MW的太阳能电池使用;河南2009年投资新建EVA生产线,实现年产5.0×107m2的EVA封装膜,可供712 MW的太阳能电池使用[12]。

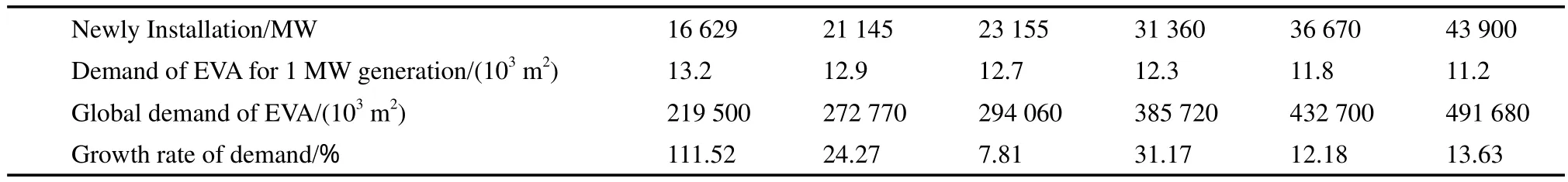

2010—2015年全球太阳能新增装机容量与对应EVA封装膜市场需求量及预测见表1。以EVA封装膜为例,对其进行经济计算,从而对整个封装膜市场有一个宏观的概念。太阳能电池EVA封装膜的成本约为10.56元/m2,而国产封装膜的价格约为20元/m2,进口封装膜的价格约为30~50元/m2。2010年全球EVA封装膜的产量为2.195×108m2,销售额为43.7亿元;2013年销售额为76.8亿元。台湾塑料公司预计2020年底高性能EVA封装膜的产量为6×108m2,产值达120亿元。

表1 2010—2015年全球太阳能新增装机容量与对应EVA封装膜市场需求量及预测Table 1 2010-2015 capacity of global newly installed PV and thereof the market demand and expectation of EVA encapsulant

2 封装膜制备及太阳能电池封装工艺

2.1 封装膜制备工艺

工业上封装膜的制备方式主要有流延、压延以及流延压延混合法,其中流延法是主要方法,市场占有率在95%以上。以EVA封装膜为例,首先将EVA、增塑剂、交联剂、抗氧剂、紫外光吸收剂等助剂共混,经过熔融混炼、挤出、冷却、切粒等步骤制成改性EVA;将改性EVA熔融、流延、拉伸、轧花、切边、预收缩;将预收缩后冷却的胶膜进行收卷、包装。流延法的优势在于可生产出厚度很薄的胶膜,且收缩率低,但效率仅为压延法的三分之一。与流延法相反,压延法的特点在于效率高但收缩率高。据此,德国步瑞公司开发出一条流延压延混合生产线,结合各自优势,实现低收缩率、高效率生产,生产效率为国产线的4~6倍,且收缩率为2%,小于流延法的收缩率(3%)[13]。

2.2 太阳能电池封装工艺

太阳能电池的封装工艺根据电池封装膜、背板、表面板的不同而有所差异,主要区别在于层压机参数的设定,如层压温度、抽气时间、充气时间及层压时间[14]。

以EVA封装膜为例,当上表面板为玻璃、下表面板为聚氟乙烯(TPT)复合膜(专指双面为杜邦TPT膜,中间为聚对苯二甲酸乙二酯(PET)膜的3层复合型太阳能电池背板)时,层压工艺步骤如下:依次将上表面玻璃板、EVA膜、连接好的太阳能电池板、EVA膜、下表面TPT背板叠好,放入双层真空层压机下层;将双层层压机上下两层同时抽真空,加热叠层件,至温度为110~120 ℃,上层压力恢复至常压,层间橡胶膜由于压力差对下层的叠加件挤压;继续升温至135~150 ℃(EVA固化温度),恒温固化;固化后,保持下层真空进行循环冷却;最后取出组合件,切除边缘多余的EVA材料,封边框和装接线盒,组装成太阳能电池组件。上述层压步骤由于需要二次升温,因此在每次层压过程中需要等待降温,导致效率不高。还有一种针对EVA封装膜的快速固化层压方法,即将起始温度直接设定为固化温度,这样可提高效率,但不足之处在于易导致气泡和EVA的过早交联[15-16]。

以聚乙烯醇缩丁醛(PVB)封装膜为例,当上下表面板都为玻璃时,层压工艺为一步法,即由单层层压机或多层层压机直接层压成型;或两步法,即先进行预排气,再通过高压釜高压成型[17]。预排气过程是将封装膜和电池板之间以及封装膜和玻璃之间的空气排出,并得到良好的封边之后才可高压成型。两步法中,预排气过程可根据需要分为两种:辊压排气法或真空袋排气法。辊压预排气过程的温度控制十分重要,温度过高会导致空气未排出时胶膜已封边,使空气在层间滞留;温度过低会导致封边不完全,空气回流[18-19]。

层压技术的未来趋势是发展多层层压工艺,逐渐取代单层层压工艺。多层层压工艺更符合高效节能等理念,可大幅降低太阳能电池成本。其中,典型的固定式多层层压机可实现单层独立层压,避免层压过程中多个层压台之间的相对运动,减少了维修几率且节省能源。另外,传统的油加热将逐渐被电加热取代。目前,多层层压机在实际使用中遇到的问题主要是受多层层压平台结构的限制,不如单层层压机那样可及时清理层间溢出胶,此问题在以EVA为封装膜的组件层压上更为严重。但随着新材料和新技术的开发和应用,这一问题正在被解决[20-21]。

3 封装胶的发展状况

20世纪70年代,太阳能电池封装膜开始受到关注,最初是由美国Jetpropulsion公司和Springbom公司研发了封装胶黏剂[22-23]。在封装胶的发展过程中,出现了有机硅胶、环氧树脂胶、紫外线固化胶及丙烯酸树脂胶[24],但在实际工业使用过程中,因受性能和成本等因素的制约,已逐渐被淘汰或仅在小范围内使用。

环氧树脂胶是一种热固型高分子低聚物,优点在于黏结性强,与表面活性高的材料黏结,性能更好;固化收缩率小,固化时体积收缩率小于2%,是固化收缩率最小的热固型树脂之一;耐腐蚀及介电性能好;工艺适应性强,可通过调整配方进行低温固化、常温固化、快速固化等。但因其密封性差、易变黄、柔韧性差、不耐高温等缺点,目前只在寿命要求不高的小功率电子元件上进行封装[25]。李元庆等[26]介绍了利用通过光稳定剂改性的环氧树脂对LED进行封装的效果,它的寿命比用未改性的环氧树脂封装的LED高50%~170%。环氧树脂在太阳能电池封装膜上的应用主要在组件内部零件的黏合上[27]。张思亮等[28]研究了改性环氧树脂用于灌封太阳能电池,得到了很好的透光性和黏结性。

丙烯酸树脂胶由丙烯酸酯类与甲基丙烯酸酯类和其他烯属单体共聚而成,耐光性和耐老化性能突出,具有很好的成膜性,但耐水性、耐候性和耐高温性能差[29-30]。朱天戈等[31]以聚偏氟乙烯和聚甲基丙烯酸甲酯的共混膜作为太阳能电池封装膜,表征了一定共混范围内封装膜的形态和组成。丙烯酸树脂还可用有机硅胶进行改性,提高其耐水性能,用作黏接组件内部各个零件的黏合剂[32-33]。

4 封装膜的发展状况

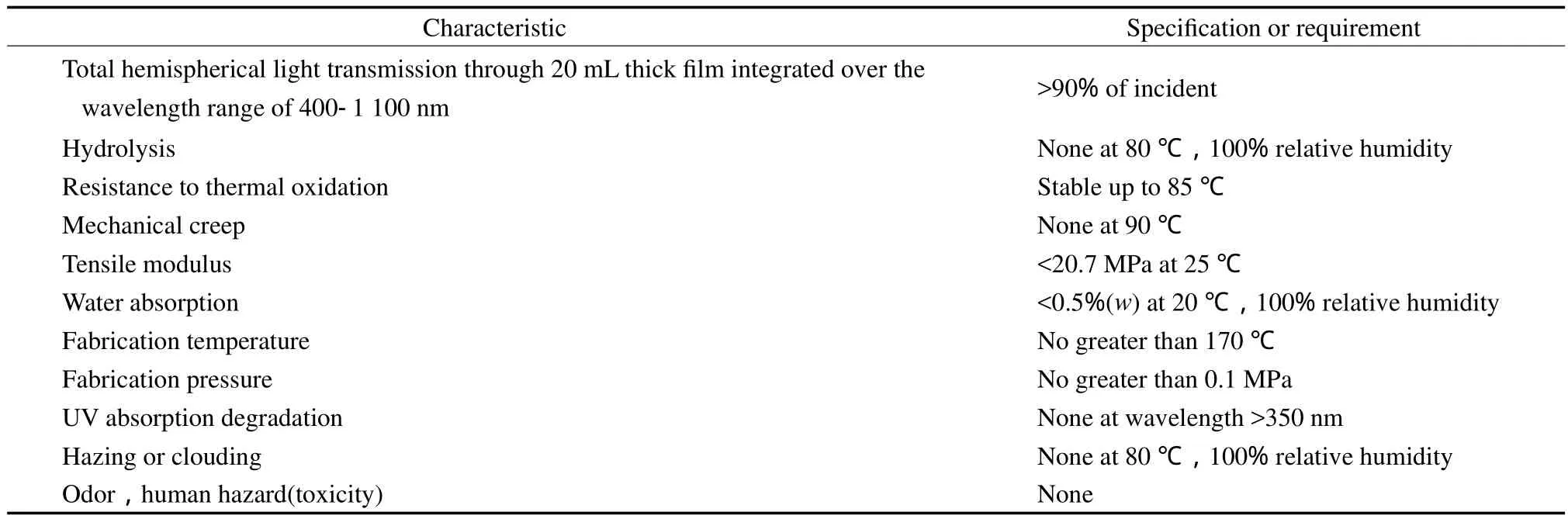

太阳能电池封装膜材料的各项指标要求见表2。基于表2的要求筛选出的封装膜材料有EVA、PVB、聚二甲基硅氧烷(PDMS)、热塑性聚氨酯(TPU)、热塑性聚烯烃及离聚物,它们的具体结构见图1[34]。

表2 太阳能电池封装膜材料的各项指标要求Table 2 Speci fi cations and requirements for solar cell encapsulanting materials

图1 封装膜材料的分子结构[34]Fig.1 Molecular structures for the encapsulating materials[34].

4.1 EVA

EVA是一种结晶度低、柔韧性和极性较高的材料,在受热熔化后表现出良好的浸润性,再次冷却固化后又具有优良的挠曲性、黏结性和抗应力开裂性,因此是一种较为理想的太阳能电池封装材料[35]。EVA胶膜广泛用于光伏组件封装,是目前市场上份额最大的一种封装材料,市场占有率约为80%[36-37]。

目前应用较多的EVA封装膜是以醋酸乙烯含量(w)为30%~33%、熔体流动指数(10 min)在10~100 g范围内的EVA树脂为基料,再与数种改性剂共混,挤出成型,经成膜设备热轧成薄膜型的产品。得到的薄膜在太阳能电池封装过程中通过组件叠层、层压受热产生交联反应,形成三维网状结构,将盖板、电池片、背板3层材料黏接成为一体,属热固性的热熔胶膜。固化后的胶膜具有相当高的透光率,在400~1 100 nm光谱范围内透光率达90%;具有很好的黏接强度,与玻璃之间的剥离强度大于30 N/cm,与TPT背板之间的剥离强度大于15 N/cm;还具有较好的热稳定性、气密性及耐老化性能[38-39]。但像聚乙烯、聚丙烯和聚氯乙烯等聚烯烃一样,EVA会由于热降解、光降解和/或光热降解导致颜色变黄,甚至变成深棕色,影响透光效率;同时EVA分解时产生的乙酸气体对电池组件也具有不良影响,严重影响组件的光电转换效率及寿命。美国Sandia国家实验室、Florida太阳能中心、国家新能源实验室(NREL)和美国西南技术发展研究所等都对EVA封装的太阳能电池进行了大气老化试验[40-41],结果显示,经过10~17 a的太阳光照射,电池性能均出现了不同程度的下降,如1985—1990年电池电量输出损失达35.1%,1986—1991年电池电量输出损失高达40%。Peter等[40]对从美国加州Carrisa Plains电站回收的光伏组件进行了分析,认为EVA变色降解主要是由过量的过氧化物交联剂与热稳定剂间的反应引起的,而薄膜中微量的氧化铈可有效减少EVA胶膜的黄变情况。张臻等[42]使用紫外老化仪对添加不同助剂的EVA胶膜进行了长达1 000 h的老化实验,详细研究了老化过程中力学性能、透过率、黄色指数及电池组件光电转换效率的变化。唐景等[43]在EVA薄膜老化变色的不同阶段取样进行化学分析,详细解释了EVA变色失效的化学机理,提出避免EVA变色的方法。

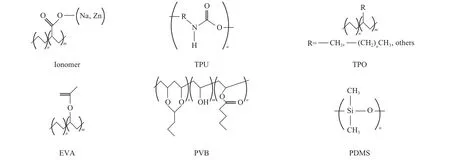

EVA的降解过程见图2。由图2可见,EVA降解过程经历了3个Norrish降解反应,简单描述就是EVA的主链在高温、氧气及紫外光的照射下,碳氧键和碳氢键断裂、氧化或重组,生成生色基团导致变黄[36,44-45]。影响EVA降解的因素很多,主要分为两类:物理因素和化学因素。其中,物理因素主要涉及光照的紫外线强度、膜厚度、胶膜的封装方式及程度、前板的滤光性、后板的阻水性等;化学因素主要涉及助剂的添加及其相互作用。因此,为避免变黄现象发生,目前对EVA改性的途径主要是加入抗氧剂以及具有紫外吸收或光稳定性等功能的助剂。在EVA胶膜中加入三嗪类紫外吸收剂,可有效提高胶膜的抗紫外能力和光稳定性[46]。使用叔丁基过氧化碳酸-2-乙基己酯交联固化剂、三烯丙基异氰脲酸酯助交联剂、亚磷酸酯类抗氧剂、受阻胺类光稳定剂以及使用气相二氧化硅替代有机紫外吸收剂制得的EVA薄膜,经过连续2 000 h的耐候性测试,黄变指数仍较低[47]。如果不使用紫外吸收剂,而是通过合理调节交联剂用量也可改善EVA薄膜的抗老化性能[48]。

图2 EVA的降解过程Fig.2 Reactions for the EVA degradation.

4.2 PVB

PVB是一种热塑性高分子化合物,具有柔性好、透明度高、黏结性强、耐候性强、耐冲击等特点。从20世纪40年代起,PVB就开始应用于层压的安全玻璃,1970年开始用于太阳能光伏组件。但PVB一开始存在的问题是PVB吸收水分后膜的透光性明显下降。为了避免这个问题,太阳能组件的生产商转向了EVA,它能保证太阳能组件的工作寿命在20 a以上。但EVA并不能完全满足光伏行业的需求。当在制备大面积的玻璃-玻璃组件时,为了使顶板和背板玻璃之间的层完好地黏接在一起,需要对组件进行加热,而顶板和背板的玻璃传热较慢,因此要达到EVA的交联温度(130~150 ℃)需要很长的时间,且整块组件的温度分布也会不均匀,组件周边的EVA容易提早熔融,溢出的EVA可能污染层压机。另外,一些国家或地区对于用在屋顶的太阳能组件有更高的要求,相关规定间接地禁止了浇铸树脂在组件中的应用,防止屋顶玻璃的破碎,故特殊场合的应用还得寻求新的封装材料[49]。直到近几年,PVB的浊度问题得以减轻,2005年Kuraray Europe GmBh公司生产出用于光伏组件封装用的PVB 膜“big impress”,才带动其在光伏领域的大规模应用。RWE Schott Solar公司在一些非晶薄膜组件中使用PVB膜,杜邦公司也推出了PV 5200光伏组件封装膜,并且这些新推出的PVB产品非常适合使用辊压/高压釜、真空层压机和新型太阳能电池板加工工艺。PVB膜的黏接性能、抗紫外线和抗穿透性能均优于EVA。PVB的生产工艺比EVA简单,但由于PVB价格昂贵,使得PVB在市场上的总占有率不高,约为15%。PVB主要用于建筑光伏一体化上面,即以PVB封装膜封装的薄膜电池代替建筑物上的传统玻璃或砖墙,为建筑物提供电力。虽然目前建筑光伏一体化的市场很小,但预计到2020年,PVB材料的总市场占有率将达到40%。除了建筑光伏一体化外,PVB还可用于薄膜太阳能电池[50]。PVB的不足在于它的储存需要低温条件。据报道,PVB混有含量为(w)15%~40%的塑化剂时可降低其力学模量,避免温度变化带来的变脆或脱落现象[51]。

4.3 PDMS

PDMS是有机硅的一种,主链上含有无机键且侧基通过硅与有机基团相连,从结构上认为是无机玻璃和有机线型聚合物的特殊结合,使得它具有许多优异的性能,如疏水性良好、耐热性好、吸湿性低、耐热老化、耐紫外线老化、电绝缘性良好[52]。有机硅材料在汽车、健康、电子、微电子等行业的使用已具有很长的历史。Mclntosh等[53]将PDMS和EVA在85 ℃、85%湿度条件下放置8周后对照了它们的吸水性,当EVA增重0.28%时,PDMS只增重0.035%,而吸湿性又会影响到透光率。PDMS的稳定性也比EVA好很多,Skoczek等[54]比较了EVA,PVB,PDMS 3种组件经过20 a的平均功率损耗,EVA组件损耗为16%,PVB组件损耗为23%,PDMS组件损耗仅为8%。由此可见,PDMS在长时间使用过程中的稳定性很好,避免了EVA的光降解老化问题。另外,PDMS具有很高的紫外透光率,EVA的短波长透过截止在417 nm处,而PDMS可透过的短波长延伸至273 nm,更宽波长范围内的透光性带来更大的能量转换效率[55]。Kempe等[52]详述了PDMS封装膜光降解的机理和测试等。PDMS与玻璃和背板的黏接性很好,可有效阻止层间的腐蚀和剥离。PDMS的电绝缘性能很好。因为线型有机硅的低模量以及低的玻璃化转变温度(PDMS的玻璃化转变温度为-120 ℃),使得有机硅在固化前黏度低,增大了它在组件中的流动性,提高了加工效率。在早期(1950—1960年)的光伏行业中,PDMS就因其出色的抗UV辐射和热稳定性用于封装膜[56],它可以提供更高的组件功率、更短的加工时间和更好的持久性。更多有关PDMA测试的文献可参考相关的有机硅文献。

5 封装膜的未来发展趋势

5.1 茂金属聚乙烯弹性体

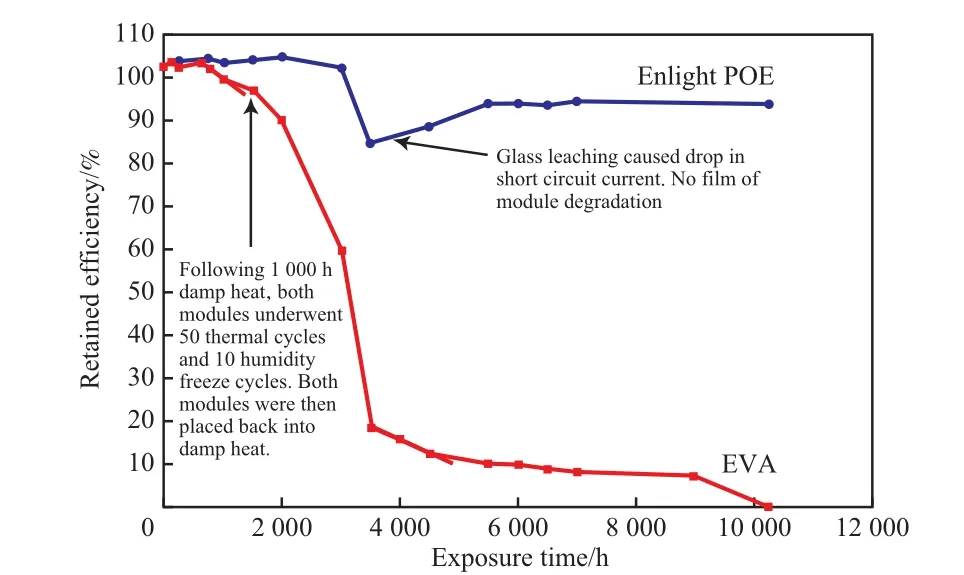

茂金属聚乙烯弹性体(POE)由陶氏公司在1994年研发。POE是在茂金属催化下乙烯与1-辛烯或1-己烯的聚合物,分为茂金属低密度聚乙烯和塑性体两类。塑性体根据共聚单体含量又可进一步分为聚烯烃塑性体(共聚单体含量(w)低于20%)和聚烯烃弹性体(共聚单体含量(w)为20%~30%)。其中,聚烯烃弹性体的商品名为陶氏公司的Engage产品,特性在于:1)相对分子质量分布窄,玻璃化转变温度低,结晶温度低;2)结构中共聚单体与乙烯链有物理交联点,熔体流动性好、熔体强度和剪切敏感性强,使其韧性和加工性能好;3)无不饱和键,耐候性和热稳定性更强[57-58]。以其为原料加工而成的封装膜的商品名为陶氏公司的Enlight产品。Enlight封装膜的光学透过率在450~1 200 nm区域大于90%,相比EVA和PVB,它的耐水性能更优越。陶氏公司的产品测试结果表明,Enlight封装膜的水蒸气透过率是EVA封装膜的10%,是PVB封装膜的5%,使电池能在潮湿环境下寿命更长。在黏接力方面,陶氏公司将EVA封装膜与Enlight封装膜进行了不同层压条件下的与玻璃180º剥离强度的对比。实验结果表明,140 ℃层压条件下Enlight封装膜的黏接力是EVA封装膜的2倍;160 ℃层压条件下,Enlight封装膜的黏接力是EVA封装膜的4倍。Enlight封装膜的不足之处在于与热塑性弹性体背板的黏接力为7.9 N/mm,低于传统EVA封装膜。Enlight封装膜的折射指数约为1.48,与玻璃的折射指数相近,减少了玻璃与封装膜之间界面的折射损失,从而提高了透光率。Enlight封装膜和EVA封装膜的湿热实验和耐候实验结果的对比分别见图3和图4[59]。

图3 Enlight封装膜和EVA封装膜的湿热实验结果的对比[59]Fig.3 Comparison between Enlight polyole fi n elastomers(POE) and EVA in damp heat exposure[59].

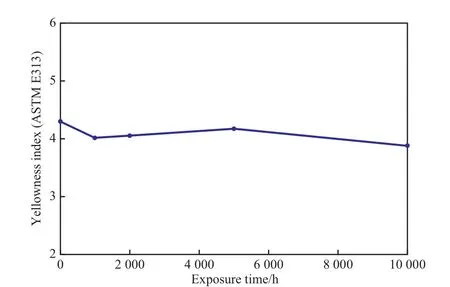

图4 Enlight封装膜的耐候实验结果[59]Fig.4 Result of Enlight POE in hours of the exposure[59].

在湿热实验中,Enlight封装膜在组件效率降低时能起到额外保护的作用,而EVA封装膜会造成组件和封装膜的衰减;在耐候实验中,Enlight封装膜经历10 000 h的氙弧灯后黄变指数变化不明显。POE封装膜除了耐水性和光照稳定性比EVA封装膜好外,还具有更高的体积电阻率和更低的漏电流,这有利于延长光伏组件的使用寿命。在加工成本方面,POE的加工成本也远低于传统的EVA封装膜。Enlight薄膜层压循环时间比EVA缩短10 min,效率提高了30%。且Enlight封装膜的配方中不含液体,不形成醋酸,避免了液体水解对层压设备造成的损伤并从根本上消除了起泡现象[60]。因此,近几年POE在封装膜市场的份额增幅较大,根据陶氏公司自身市场预测,POE市场占有率将在2016年达到25%,2015年时销售额将达到12亿元[61]。

5.2 TPU

2008年,Bayer Material Science公司成功开发了Desmopan系列耐光且透明性很好的TPU,可代替传统的EVA薄膜作为太阳能组件的封装膜[62]。TPU一般都是不透明的,甚至是乳白色的,但通过结构调整和加工条件的控制可得到透明度很高的聚氨酯。Bayer Material Science公司的Desmopan系列TPU产品中含有一系列脂肪族TPU,它们的透明度很好,即使在10 mm膜厚的情况下还十分透明。另外,芳香族TPU也会在UV光照射下出现变黄的现象,而脂肪族TPU则不会出现变黄的情况。因此,Desmopan系列中的脂肪族TPU能满足封装膜的要求,该系列TPU薄膜的机械性能和光学性能与EVA相似,在UV辐射下变黄的现象比EVA减轻很多。使用EVA封装时,在各层材料叠放好之后,需在真空层压机中在145 ℃下交联12~20 min,EVA变硬成为透明层,交联需要一定时间从而限制了电池的生产效率。而Bayer Material Science公司的耐光TPU薄膜在封装过程中不需要交联,大幅缩短了生产周期。另外,TPU封装可以考虑辊压工艺而不使用真空层压工艺,这为连续化生产提供了可能性,能更大程度上提高光伏组件的生产效率。此外,TPU可重新熔融加工,有瑕疵或坏掉的组件还可以重新熔融加工,使其内部昂贵的太阳能电池可再次使用。综上所述,TPU相对于EVA的优势将使光伏组件的经济性大幅提高。Bayer Material Science公司对该薄膜的耐候性测试结果也证明了它能满足相关的要求,TPU封装的太阳能电池满足IEC 61215标准。

5.3 离聚物树脂

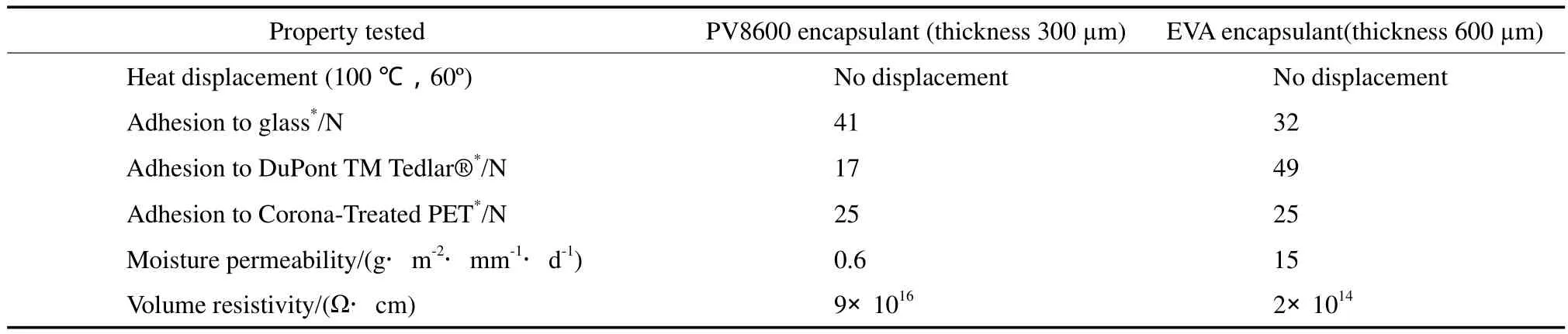

离聚物树脂是一种高性能的乙烯共聚物,含有金属盐(如锌、钠等金属部分中和的酸性基团),物理性能优于一般热塑型聚合物。与EVA相比,离聚物树脂具有更高的熔体强度和韧性、更低的透水性、更高的电阻率(是EVA的200倍)等;而且离聚物比EVA具有更高的蓝光透过率,且发黄现象、金属腐蚀问题和UV光照射下的机械性能损失等问题相对EVA都有很大改善。离聚物在更宽光波范围内的高透过率能使光伏组件的效率明显提高[63]。离聚物树脂与PVB相比,比其坚硬100倍,结实5倍,这意味着达到同样标准的光伏组件,所使用的封装膜厚度会大幅减小。离聚物已在层压玻璃中应用20 a以上,但其在太阳能电池封装膜领域的应用始于杜邦公司的封装膜产品,代表性产品是杜邦公司商品号为PV5300 和PV5400的封装膜,所用原料是杜邦公司商品号为SentryGlas的离聚物。以PV5400产品为例,它的折射率为1.49,透光率为93.3%,不需要对电池片四周进行单独封装处理。但PV5400产品的缺点在于它与传统背板(PET或特氟龙背板)之间的黏接性能非常有限,因此经常采用与EVA封装膜封装工艺类似的缓慢加工方法进行加工,严重限制了它的生产效率和成本。对此,杜邦公司与日本三菱化学公司共同合作开发了新的产品——PV8600。改善方法是在原有的离聚物中添加一种修饰材料,这种修饰材料与离聚物中的羧酸基团反应,从而降低羧酸基团含量,增加膜的黏接性和易加工性能。PV8600产品的层压条件为150 ℃、6 min,无须固化工艺,时间上远远短于传统固化型EVA和快速固化型EVA封装膜[64-65]。PV8600和EVA封装膜与传统背板之间的黏结力的对比见表3[66]。

表3 PV8600和EVA封装膜与传统背板之间的黏结力的对比[66]Table 3 Comparison between PV8600(modi fi ed ionomer) and EVA in the adhesion to conventional backsheet[66]

6 结语

太阳能电池封装膜是高附加值产品,它的科技含量在太阳能电池组件的各个零部件中最高,对太阳能电池组件及太阳能电池发电的成本影响重大。国际上,太阳能电池消费大国为德国,而美国、日本、意大利和法国等国家的市场在迅速发展。中国是太阳能电池的生产大国,消费能力也在逐渐增长。中国已实现EVA封装膜的国产化。

太阳能电池组件封装的层压工艺目前主要采用单层层压的方式,随着材料和工艺的不断改进,新型的封装工艺也将逐渐成熟,并取代目前的单层层压方式。

目前阶段,EVA仍是太阳能电池封装膜的主流原料,但根据电池种类及用途不同,其他一些材料(如PVB)的利用率也在逐渐加大,并在市场中逐步成熟。未来太阳能电池封装膜的主流可能被聚烯烃类或离聚物等高分子替代。

[1]Jordan D C,Kurtz K R.Photovoltaic Degradation Rate—An Analytical Review[J].Prog Photovolt:Res Appl,2013,2(1):12-29.

[2]Pern F J.EVA Encapsulants for Photovoltaic Modules:Degradation and Discolration Mechanisms and Formulation Modi fi cations for Improved Photostability[J].Macromol Mater Eng,1997,252(1):195-216.

[3]The European Photovoltaic Industry Association.Global Market Outlook for Photovoltaics Until 2013[EB/OL].[2009-11-20].http://ec.europa.eu/economy_finance/events/2009/20091120/epia_en.pdf.

[4]European Photovoltaic Industry Association.Solar Photovoltaic Electricity Empowering the World [EB/OL].[2011-02-01].http://www.greenpeace.org/international/Global/international/publications/climate/2011/Final%20SolarGeneration%20VI%20 full%20report%20lr.pdf.

[5]杨金焕,于化丛,葛亮.太阳能光伏发电应用技术[M].北京:电子工业出版社,2009:1-3.

[6]Armin Scheuermann.Global Market Outlook for Photovoltaics Until 2015[EB/OL].[2011-07-05].http://www.photovoltaic-production.com/327/sunny-outlook.

[7]柳卸林,高伟,吕萍,等.从光伏产业看中国战略性新兴产业的发展模式[J].科学与科学技术管理,2012,33(1):116-125.

[8]唐小东.横空出世的中国光伏标杆电价[EB/OL].[2011-08-22].http://www.docin.com/p-553645298.html.

[9]廖文书,徐惠娟.主要光伏市场国家光伏产业政策比较研究[J].全国商情:经济理论研究,2012(5):15-17.

[10]Sinke W C.The Crystalclear Integrated Project:Next Generation Crystalline Silicon Technology from Lab to Production[EB/OL].[2005-06-06].http://www.ecn.nl/docs/library/report/2005/rx05001.pdf.

[11]詹显光,蒋祥吉,詹茸茸,等.光伏组件用高性能EVA胶膜的研发[J].阳光能源,2009(6):40-41.

[12]曹豫新.光伏产业封装膜开发应用探析[J].河南化工,2011,28(13):30-32.

[13]德国Breyer公司.Extrusion Line BREYER Cellprotect for Solar Cell [EB/OL].[2011-08-22]http://www.breyer-extr.com/index.php?id=14&L=1.

[14]邵燕瑛.太阳电池组件封装技术的讨论[J].能源工程, 2008(3):32-34

[15]3S Swiss Solar Systems AG,Juerg Zahnd,Christoph Boos.Machine for the Production of Sheet Elements from Composite Material:US,8122929[P].2012-02-28.

[16]Swiss Sustainable Systems AG.Heating Plate:EP,1517585[P].2006-02-01.

[17]刘庆国,陈志强,张宝成.高压釜在光伏组件封装中的应用[J].太阳能,2011(9):36-38.

[18]李玉洁,徐抗.PVB层压硅太阳能电池组件[J].太阳能学报,1983,4(1):21-24.

[19]陈志强.光伏建筑一体化系统中光伏组件封装工艺探讨[J].玻璃,2008,35(12):16-19.

[20]吴达成.我国光伏组件封装设备制造现状及展望[J].太阳能,2012(8):14-16.

[21]陈俊超.太阳能层压机使用成本分析及展望[J].太阳能,2011(20):55-57.

[22]Peter K,Myer E.Investigation of the Degradation and Stabilization of EVA-Based Encapsulant in Field-Aged Solar Energy Modules[J].Polym Degrad Stab,1997,55(3):347-365.

[23]Pern F J,Glick S H.Photothermal Stability of Encapsulated Si Solar Cells and Encapsulation Materials upon Accelerated Exposures[J].Solar Energy Mater Sol Cells,2000,61(2):153-188.

[24]申明霞,李红香,何辉.光伏组件用密封剂研究进展[J].粘接,2008,29(7):29-32.

[25]白战争,赵秀丽,罗雪方,等.环氧灌封材料的研究进展[J].材料导报,2009,23(1):24-27.

[26]李元庆,杨洋,付绍云.LED封装用透明环氧树脂的改性[J].合成树脂及塑料,2007,24(3):13-16.

[27]上海拓引数码技术有限公司.一种薄膜太阳能电池及其制备方法:中国,101404297[P].2009-04-08.

[28]张思亮,尚红霞,谭木娣.太阳能电池灌封胶性能的研究[J].化工新型材料,2007,35(1):82-83.

[29]三井化学株式会社.太阳能电池密封用片材及太阳能电池:中国,101421346[P].2009-04-29.

[30]三井-杜邦聚合化学株式会社.太阳能电池密封材料:中国,101375409[P].2009-02-25.

[31]朱天戈,苑会林,赵薇,等.太阳能电池封装用PVDF/PMMA共混薄膜的表面形态及组成研究[J].工程塑料应用,2009,37(10):48-52.

[32]General Electric Company.Composition Comprising Silicone Epoxy Resin,Hydroxyl Compound,Anhydride and Curing Catalyst:US,6632892[P].2003-10-14.

[33]General Electric Company.Eproxy Resin Compositions,Solid State Devices Encapsulated Therewith and Method:US,6916889[P].2005-07-12.

[34]Na Ayutthaya S I,Wootthikanokkhan J.Investigation of the Photodegradation Behaviors of an Ethylene/Vinyl Acetate Copolymer Solar Cell Encapsulant and Effects of Antioxidants on the Photostability of the Material[J].J Appl Polym Sci,2008,107(6):3853-3863.

[35]龚云表,石安富.高分子密封材料[M].上海:上海科学技术出版社,1983:4-5.

[36]Czanderna A W,Pern F J.Encapsulation of PV Modules Using Ethylene Vinyl Acetate Copolymer as a Pottant:A Critical Review[J].Solar Energy Mater Sol Cells,1996,43(2):101-181.

[37]杨刚,李启成,李雅明.乙烯-乙酸乙烯酯共聚物(EVA)的性能及应用[J].胶体与聚合物,2009,27(3):45-46.

[38]李国雄,许妍,林安中.太阳电池中EVA胶层的研究[J].太阳能学报,1998,19(1):98-101.

[39]Benjamin K.Photovoltaic Performance and Reliability Workshop Summary [C]//AIP Conference Proceedings,No.394 for the 14th NREL/SNL PV Program Review Meeting.Lakewood,1996.Woodbury:American Institute of Physics,1997:285-294.

[40]Peter K,Myer E,Gary L,et al.Investigation of the Degradation and Stabilization of EVA-Based Encapsulant in Field-Aged Solar Energy Modules[J].Polym Degrad Stab,1997,55(34):347-365.

[41]Selim B,Sergei N,Eugene S,et al.Deformation Behavior of Elastomeric Ethylene-Octene Coplymers[J].Am Chem Soc,1997,30(8):1982-1989.

[42]张臻,沈辉,李光吉,等.太阳组件用EVA胶膜在紫外光老化中的性能变化[J].太阳能学报,2007,28(11):1221-1226.

[43]唐景,彭丽霞,张增明,等.太阳能封装胶膜EVA变色分析[J].合成材料老化与应用,2011,44(6):30-38.

[44]Pern F J.Factors that Affect the EVA Encapsulant Discoloration Rate upon Accelerated Exposure[J].Solar Energy Mater Sol Cells,1996,41(42):587-615.

[45]Pern F J.Thermal Processing of EVA Encapsulants and Defects of Formulation Additives[C]//Photovoltaic Specialists Conference.Washington D C:Conference Record of the Twenty Fifth IEEE,1996(13/17):1251-1254.

[46]Renz W,Wood M.Stabilized Adhesive Compositions Containing Highly Soluble,High Extinction,Photostable Hydroxyphenyl-s-Trianzine UV Absorbers and Laminated Articles Derived There from:US,6225384[P].2001-05-01.

[47]江阴爱康太阳能器材有限公司.耐湿热紫外光老化太阳能电池封装用EVA胶膜:中国,101626039[P].2010-01-13.

[48]Pern F J.Encapsulating Material for Photovoltaic Devices:WO,97/22637[P].1997-06-26.

[49]林安中,赵续文,范质勤,等.多晶硅太阳能电池组件及封装材料的研究[J].太阳能学报,1992,13(1):33-37.

[50]曹慧林,范会林.聚乙烯醇缩丁醛薄膜加工工艺及性能的研究[J].塑料工业,2006,34(6):29-32.

[51]Manchke R G.A Moisture Protection Screening Test for Hybrid Circuit Encapsulants[J].IEEE Trans Comp,Hybrids,Manuf Technol,1981,4(4):492-498.

[52]Kempe M D.Ultraviolet Light Test and Evaluation Methods for Encapsulants of Photovoltaic Modules[J].Solar Energy Mater Sol Cells,2010,94(2):246-253.

[53]Mclntosh K R,Powell N E,Norris A W,et al.The Effect of Damp-Heat and UV Aging Tests on the Optical Properties of Silicone and EVA Encapsulants[J].Prog Photovolt:Res Appl,2011,19(3):294-300.

[54]Skoczek A,Sample T,Dunlop E D.The Results of Performance Measurements of Field-Aged Crystalline Silicon Photovoltaic Modules[J].Prog Photovolt:Res Appl,2009,17(4):227-240.

[55]刘峰,张俊,李承辉,等.光伏组件封装材料进展[J].无机化学学报,2012,28(3):429-436.

[56]Ketola B,McIntosh K R,et al.Silicones for Photovoltaic Encapsulation[EB/OL].[2008-09-01].http://csesdev.cecs.anu.edu.au/fi les/Ketola08_silicones_for_pv_encapsulation.pdf.

[57]白玉光.新型弹性体POE及其应用技术进展[J].弹性体,2011,21(2):85-90.

[58]Bensason S,Stepanov E V,Chum S,et al.Deformation Behavior of Elastomeric Ethylene-Octene Copolymers[J].Macromolecules,1997,30(8):2436-2444.

[59]DOW,Enlight Company.聚烯烃密封膜[EB/OL].[2012-03-02].http://msdssearch.dow.com/PublishedLiteratureDOWCOM/dh_088b/0901b8038088b69f.pdf?filepath=packaging/pdfs/noreg/868-00152.pdf&fromPage=GetDoc.

[60]DOW,Enlight Company.Dow Specialty Elastomers for Thermoplastic Polyolefins White Paper[EB/OL].[2012-03-02].http://www.dow.com/elastomers/products/engage.htm.

[61]Kempe M D,Kilkenny M,Moricone T J,et al.Accelerated Stress Testing of Hydrocarbon-Based Encapsulants for Medium Concentration CPV Applications[C]//34th IEEE PVSC.Philadelphia:NREL,2009:1826-1831.

[62]拜尔推出太阳能电池用聚氨酯薄膜[J].工程塑料应用,2008,36(7):42.

[63]Burrows M Z.Performance of Thermoplastic Ionomer Encapsulant Material with Advanced Emitter Solar Cells[C]//Photovoltaic Specialists Conference,2012,38thIEEE.Sunnyvale:IEEE,2012:1877-1880.

[64]Eisenberg A,Kim J S.Introduction to Ionomers[M].New York:John Wiley & Sons,1998:327.

[65]Koichi Nishijima.New Modi fi ed Ionomer-Based Encapsulant Improves Laminating Speed and Backsheet Adhesion[EB/OL].[2012-10-12].http://www2.dupont.com/Photovoltaics/en_US/assets/downloads/pdf/abstract_encapsulant_improves_lam_speed.pdf.

[66]Hacke P.Characterization of Multi-Crystalline Silicon Modules with System Bias Voltage Applied in Damp Heat[C]//25th EU PVSEC.Philadelphia:NREL,2010:3760-3765.