基于CFX的典型差压式流量计流场数值模拟研究

2014-05-02林棋,娄晨

林 棋,娄 晨

中国石油大学(北京)油气管道输送安全国家工程实验室 (北京 102249)

差压式流量计 (Differential Pressure Flowmeter,简称DPF)是根据安装于管道中流量检测件产生的差压、已知的流体条件和检测件与管道的几何尺寸来测量流量的仪表,是目前生产中测量流量最成熟、最常用的方法之一。DPF发展历史长、种类多(超过30多种),其中最典型的流量计有4种:孔板、V锥、环形孔板及经典文丘里管流量计。关于差压式流量计的数值模拟研究已有数十年,但关于其内部流场系统性的分析对比研究较少[1-3]。选取孔板及V锥流量计,利用ANSYS-CFX软件,结合理论经验计算公式进行流场数值研究分析,探讨设计参数的变化规律及可能存在的问题(耗能、沉积、冲蚀等),从而为工程实际提供实质性的建议与指导。

1 差压式流量计

1.1 基本方程

对于定常流动,在压力取值孔所在的2个截面A(高压取值点)和B(低压取值点)处满足质量守恒及能量守恒方程[4-5]。其流体流动连续性方程和伯努利方程分别为:

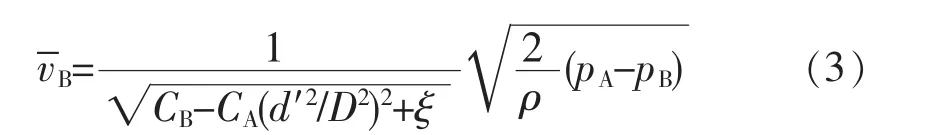

由(1)、(2)基本方程可得:

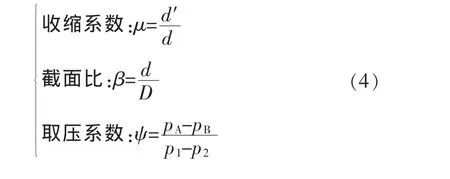

定义参数变量方程组:

式中:d 为缩径管段内径,m;p1、p2为截面 A、B处的实际压力值,Pa。

将参数变量方程组代入式(3)可得:

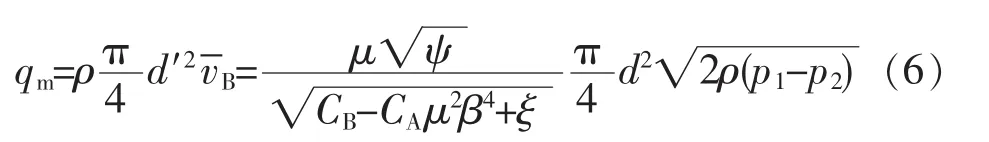

由此可得质量流量基本计算方程式:

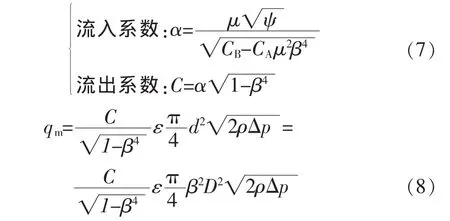

定义流量系数及流出系数,可将方程式(6)改写为方程式(8):

式中:qm为质量流量,kg/s;Δp 为压差,Pa;ε 为流体膨胀系数。

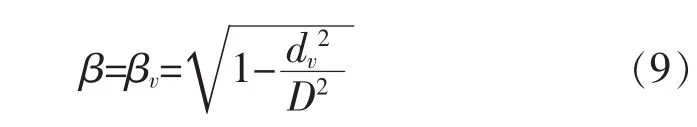

V锥流量计中的截面β比为等效直径比,其计算式如下:

式中:βv为等效截面比;dv为V锥体的最大横截面直径,m。

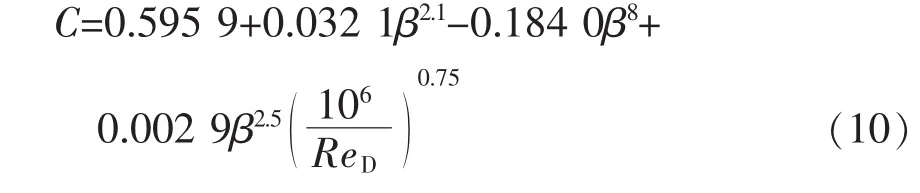

D和D/2取压方式的标准孔板流出系数主要由截面比及雷诺数决定,经验计算式如下:

式中:ReD为管段雷诺数。

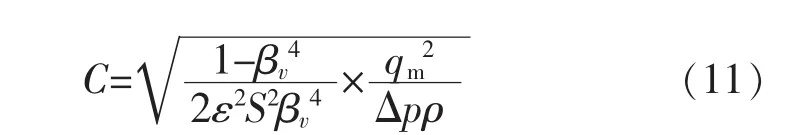

V锥流量计的流出系数与质量流量的经验计算式如下:

式中:S为管段截面积,m2。

1.2 孔板流量计与V锥流量计

孔板、V锥流量计是最普遍、最具代表性的差压式流量计。其主要应用领域有石油、化工、电力、冶金、轻工等。两者均是以质量、能量守恒定律为基础进行设计。当输送介质充满管道后,流经缩径区域时,流体将受节流作用局部收缩,此时压能部分转变为动能同时形成一个明显的压降值。初始流速越大,节流所产生的压降值也越大,通过压降值的监测,结合基本方程(8)可实现流体的计量。

孔板流量计结构较简单,但其孔板入口锐角易受冲蚀磨损作用而影响测量精度,由于孔板自身结构限制,污物易堆积于孔板前,且其量程比较小,压力损失大。V锥流量计的锥体位于管段轴线上,流体节流收缩发生在锥体与壁面的渐缩区域,故可有效弥补孔板流量计的缺陷。其具有良好的防沉积、抗污物能力,受锥体本身的边界层效应,可以大大减小锥体最大截面处的冲蚀作用,从而使流出系数在原设定值上保持不变。

2 基于ANSYS-CFX的典型差压式流量计数值模拟

2.1 建模算例

2.1.1 几何建模及网格划分

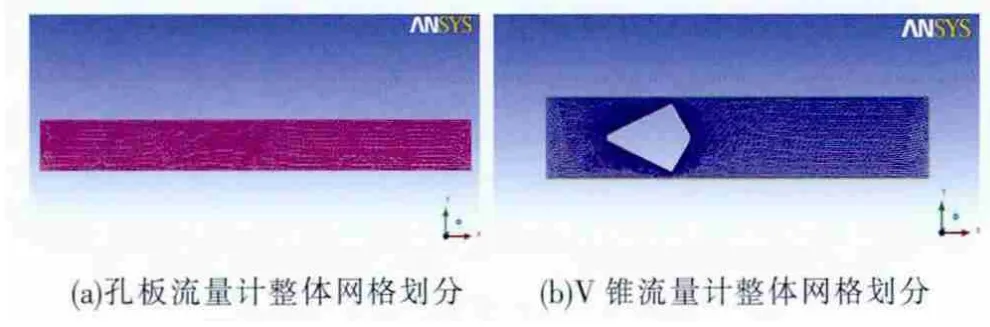

选取ICEM CFD软件进行二维几何建模及网格划分,为了提高计算精度在缩径孔部位及管内壁边界层网格进行局部加密及网格质量处理[6-7],划分结果如图1所示。

图1 计算区域及网格划分示意图

2.1.2 前处理及求解计算

选取全球第一个通过ISO 9001质量认证的CFD商用软件CFX进行流场数值模拟研究[8]。在其前处理模块(CFX-Pre)中采用入口定流、出口定压的定义模式。近壁面湍流采用标准壁面函数法。CFX求解器(CFX-Solver)主要使用有限体积法,模拟算例残差设定为0.000 001,计算后达到稳定的收敛状态。

2.1.3 后期处理

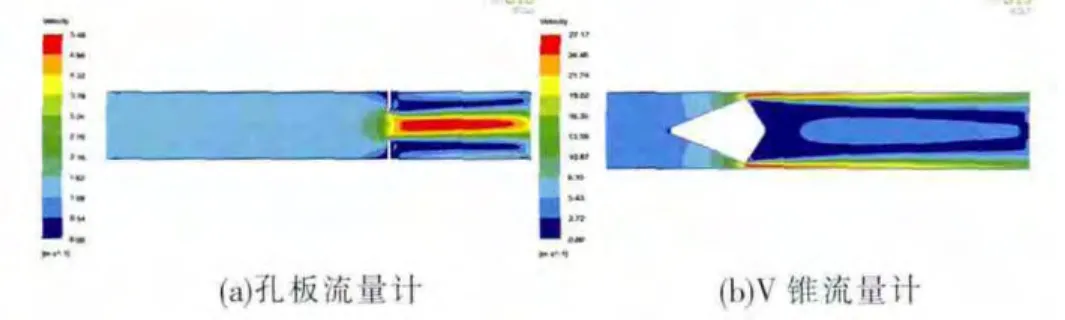

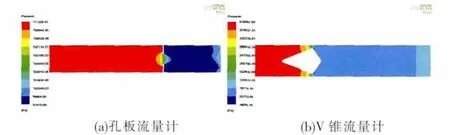

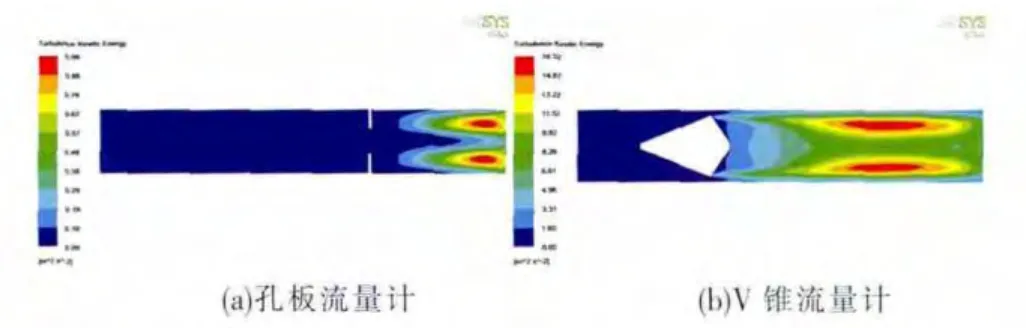

1)结果分析。 经 CFX 后处理模块(CFX-Post)处理可以生成点、切平面、等值面、等值球等,可通过在位置上插入流线、云图、矢量图来表征变量。计算结果显示:流体流经缩径孔时,经节流加速作用,在缩径孔下游形成一个沿轴向对称的峰值速度带,在靠近管段内壁出现2个反向流动的涡流区 (图2);流体经节流作用形成一个明显的压降值,由此便于压降值的监测(图3);湍流动能较强区域出现在下游,并呈现出2个对称的椭圆型峰值带,而且湍流动能强度区与反向涡流区基本处于下游管段的相同区域(图 4)。

图2 速度分布云图

图3 压力分布云图

图4 湍流动能分布云图

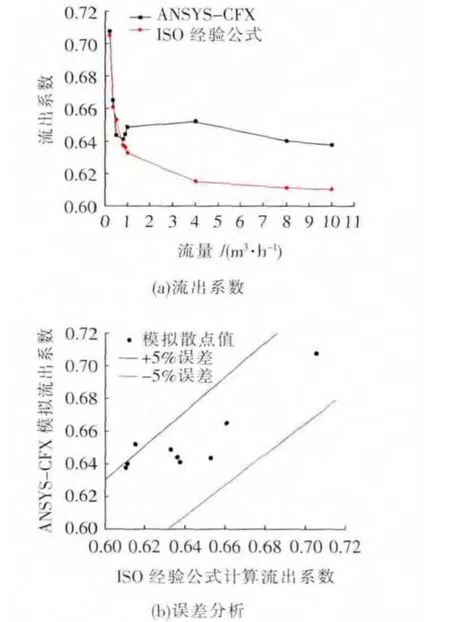

2)可靠性检验。为验证数值模拟的可靠性,通过孔板流量计,建立模型进行可靠性检验[9]:管径为100mm,截面比为0.5,流体为水。在层流区、过渡区及紊流区分别选取3个流量值进行模拟并与理论计算值对比。计算结果表明,数值模拟所求得的流出系数与理论公式编程计算值吻合度较高 (特别是在层流区)(图5(a)),误差基本控制在5%以内(层流区时误差仅为1.5%左右)(图5(b))。编程计算显示随着流量的增大,流出系数逐渐减小,在层流区递减速度较快;模拟结果显示在层流区及紊流区,流出系数随流量增大而降低,在过渡区,流出系数随流量增大而升高。由此表明,基于ANSYS-CFX的差压式流量计数值模拟是可行的。

2.2 差压式流量计流场特性数值研究

以上述模拟过程为基础,利用CFX模拟软件,对孔板、V锥流量计的内部流场展开进一步的探讨[10-12]。

2.2.1 孔板流量计

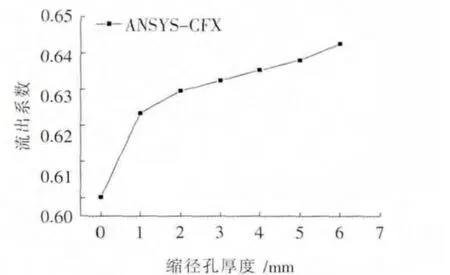

1)缩径孔厚度。为研究缩径孔厚度对流出系数影响,选取7个缩径孔厚度进行数值模拟研究。由图6可知:流出系数随缩径孔厚度的增大而增大。这是由于当缩径孔厚度增大时,流体流经缩径孔的节流加速聚集作用越强,在孔口下游所形成的峰值速度带将越长,由能量守恒可知,此时低压取值孔的压力值将进一步下降,从而使得计算压差变大,故流出系数呈现出随缩径孔厚度的增大而增大的变化规律。在流出系数经验计算式(10)显示流出系数的大小与缩径孔厚度无关,但通过数值模拟可知缩径孔厚度对流出系数是存在影响的。

图5 不同流量(流速)研究对比

图6 不同孔板厚度研究对比

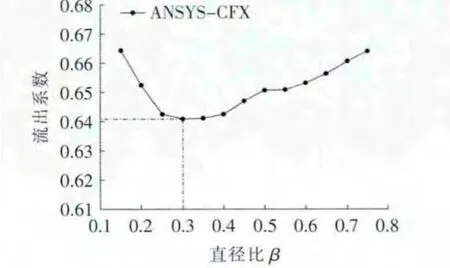

2)截面比(直径比)。为研究缩径孔厚度对流出系数的影响,选取0.15~0.75范围内的13种截面比进行数值模拟研究。由图7可知:当截面比小于0.3时,流出系数随截面比的增大而减小,当截面比大于0.3时,流出系数随截面比的增大而增大。这是由于在低截面比节流过程中,当缩径孔较小时,流体流经缩径孔时的径向分速度及紊流强度将增强,为了验证这一现象,如图8所示,在管流中添加了一定浓度的固相颗粒,追踪固相颗粒流经不同缩径孔时的运动轨迹,图8中显示当截面比减小到一定值时,部分固相颗粒在缩径孔下游处沿径向进行较大强度的紊流运动。此现象的存在使得下游的速度带、涡流带及压力分布不再那么规律,从而影响流出系数的变化规律。但总体变化规律与理论计算结果相符。

图7 不同截面比(直径比)研究对比

图8 不同截面比固相颗粒运动轨迹追踪

2.2.2 V锥流量计

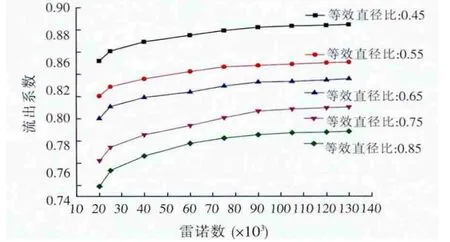

1)雷诺数。为研究雷诺数对流出系数的影响,选取5种V锥体等效直径比,分别进行不同雷诺数条件下的数值模拟研究,由图9可知:在一定等效直径比条件下,流出系数随着雷诺数的增大而增大,当雷诺数增大到一定程度时,流出系数也逐渐的趋近于某一常数;当雷诺数保持不变时,流出系数随等效直径比的增大而减小,由公式(9)可知:等效直径比越大,V锥体最大直径越小,流体流经时的节流效应越弱,由此使得流出系数降低。

图9 流出系数—雷诺数变化曲线

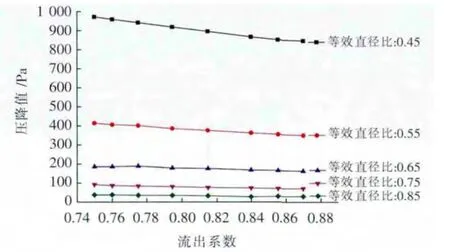

2)压降值。为研究V锥体前后压差大小与流出系数的关系,针对5种等效直径比展开数值模拟研究,由图10可知:在一定等效直径比条件下,锥体前后压降值随流出系数的增大而逐渐减小,但变化幅度较小(在10%以内);当流出系数保持不变时,随着等效直径比的增大,压降值迅速降低,故锥体横截面大小(即:等效直径比)是影响压降值的主要因素。

图10 压降值—流出系数变化曲线

2.3 探讨

2.3.1压力损失与耗能分析

为研究对比孔板流量计与V锥流量计的压力损失及能耗费用,建立模型:管长10m,管内径200mm;V 锥体前后锥角分别为 45°、120°,等效直径比为0.65;故孔板流量计直径比也选取0.65;流体选取密度为835kg/m3、黏度为0.002 5Pa·s的成品油;温度为25℃。

模拟结果显示:在相同的流通情况下,孔板流量计的压力损失值大于V锥流量计(约3~4倍),且随着流速的增大,两者的差值将明显上升(见图11(a))。这是因为流体流经孔板流量计时,将形成2个大涡流,在一定背景噪声情况下,其只能通过减小直径比来提高压差上限值,以实现有效的管道计量。为进一步定量了解两者的能耗情况,在本算例基础上,暂不考虑供能效率问题,选取工业电价为1元/度,按下式进行年能耗计算[13]。当流速为5m/s时,孔板、V锥流量计的年能耗费用分别为:24.24万元、6.88万元,两者差值为17.36万元(见图11(b))。由此可见,V锥流量计较孔板流量计有着明显的节能效果。

式中:S为年均能耗费用,元;Wp为压降计算功率,kW;T为流量计运行时间,h;m为工业用电单价,元/kW·h;ΔP 为流量计压降值,kPa;v为流速,m/s;η为供能效率。

图11 压力损失与能耗分析

2.3.2 孔板流量计冲蚀分析

为研究孔板流量计缩径孔的冲蚀问题[14-16],进行气固两相流三维模拟:连续相(气相)为10m/s流速的天然气,分散相(固相)流量设为4kg/h,粒径均值为50μm,密度为2 400kg/m3,三维模型管长10m,管段内径50mm,直径比选取0.5。结果表明:颗粒均匀的沉积于上游管段底部,经过节流作用形成一个加速带,冲出缩径孔;固相颗粒的冲蚀作用将对孔板入口锐角造成影响,但最大冲蚀量不是发生在缩径孔板上,而是在缩径孔下游加度带与管段内顶部接触部位。

3 结 论

1)基于ANSYS-CFX的典型差压式流量计数值模拟,可清晰直观的得到内部流场分布。数值模拟的流出系数值与基于理论公式计算值吻合度高,说明基于CFX的数值模拟可信度较高。

2)数值模拟表明:在孔板流量计中,缩径孔厚度的增加会使得流出系数增大;当截面比较小时,流出系数随其增大而减小,当截面比较大时,流出系数随其增大而增大。在V锥流量计中,流出系数及锥体前后压差随着等效直径的增大而增大;流出系数随着雷诺数的增大逐渐增大并趋近于某一定值;流出系数的增大,会使得锥体前后压差有稍许的降低。

3)通过数值模拟的定量分析可知:与孔板流量计相比,V锥流量计具有明显的节能效果,随着流速的增大,节约的费用越多,投资回收期越短。

4)当截面比小到一定程度时,流体在缩径孔下游的径向速度场及湍流强度将显著增强,进而影响计算精度;在气固两相流的缩径管段冲蚀模拟中可以发现管段的最大冲蚀区域不是在缩径孔板上,而是在其下游管段的某一管内壁顶部。

[1]GB/T 2624.1-2006用安装在圆形截面管道中的差压装置测量满管流体流量,第1部分:一般原理和要求[S].

[2]孙淮清,王建中.流量测量节流装置设计手册[M].北京:化学工业出版社,2005.

[3]程耕,程平,李受人.节流管孔流动参数与雷诺数关系的数值研究[J].计算机工程与设计,2005,26(3):575-576,607.

[4]周雪漪.计算水力学[M].北京:清华大学出版社,1995.

[5]王福军.计算流体动力学分析—CFD软件原理与应用[M].北京:清华大学出版社,2004.

[6]胡仁喜,刘昌丽.SolidWorks 2013中文版从入门到精通[M].北京:机械工业出版社,2013.

[7]纪兵兵,陈金瓶.ANSYS ICEM CFD网格划分技术实例详解[M].北京:中国水利水电出版社,2012.

[8]谢龙汉,赵新宇,张炯明.ANSYS CFX流体分析及仿真[M].北京:电子工业出版社,2012.

[9]GB/T 2624.2-2006用安装在圆形截面管道中的差压装置测量满管流体流量,第2部分:孔板[S].

[10]孙德志,丛振超,刘炜丽.V锥流量计的优化设计[J].机械设计与制造,2009,29(3):9-11.

[11]徐英,于中伟,张涛,等.V形内锥流量计设计参数对流出系数的影响[J].机械工程学报,2008,44(12):106-111.

[12]朱懿渊,姚征,沈立明.V锥差压流量计三维数值模拟与改进分析[J].上海理工大学学报,2009,31(2):155-159.

[13]孙延祚.从节能降耗要求看推广应用VNZ流量计的必要性[J].石油化工自动化,2005(5):95-98.

[14]郭烈锦.两相与多相流动力学[M].西安:西安交通大学出版社,2002.

[15]Hong J,Zhu J X.Effect of pipe orientation on dense-phase transport I:Critical angle in inclined upflow[J].Powder Technology,1997,91(5):115-122.

[16]Hirota M,Sogo Y,Marutani T,et al.Effect of mechanical properties of powder on pneumatic conveying in inclined pipe[J].Powder Technology,2002,122(1):150-155.