FCC催化装置烟气脱硫技术方案分析

2014-04-29张德生

张德生

[摘 要]本文探讨了我国经济高速发展时期,降低硫氧化物排放的紧迫性。并着重对EDV工艺、RASOC工艺、LABSORB工艺、CANSOLV工艺等烟气脱硫技术,进行了必要的技术比较和经济性分析。并在节能减排、降低投资和运行费用的总目标的前提下,对某公司140万吨/年的FCC装置选择CANSOLV烟气脱硫技术进行必要的技术经济和投资分析。

[关键词]FCC;烟气脱硫;CANSOLV;技术比较;技术经济指标

[中图分类号]TE992.1 [文献标识码]A [文章编号]1005-6432(2014)2-0031-03

1 概 述

随着我国经济的高速发展,硫氧化物(SOx)的排放量也在不断增加,导致我国酸雨污染面积(占国土面积的30%)迅速扩大,对我国农作物、森林和人体健康等方面造成巨大损害。SOx对我国国民经济造成的直接经济损失约占GDP的 2%[1],严重阻碍了我国经济的发展,成为制约我国经济、社会可持续发展的重要因素。因此,对SOx排放的控制已势在必行。

据统计,炼油厂排放的SOx占总排放量的6%~7%,其中仅催化裂化(FCC)再生烟气就占了5%左右。不仅如此,FCC再生烟气中还含有大量的NOx、颗粒物,FCC再生烟气排放带来的污染问题正日益受到关注。

1.1 催化裂化装置烟气脱硫技术发展状况

催化裂化是在催化剂的作用下把重质油转化为汽油、柴油和液化气等轻质产品的过程,是石油二次加工的重要工艺之一。催化裂化装置在炼油厂占有重要的地位,是炼油厂经济效益的主要来源之一。通过催化裂化工艺生产的汽油约占全国汽油商品的70%,柴油占30%,液化气则占炼油厂液化气总量的90%以上。

近年来,大量的催化裂化再生烟气,由于其含有大量的SO2、NOx颗粒物及CO等,已经成为重要的空气污染源。

1.1.1 国外催化裂化装置烟气脱硫技术发展现状

(1)非资源化脱硫工艺。目前,典型的已工业化的非资源化(抛弃法)烟气脱硫工艺有DuPont-BELCO公司的EDV(Electro—Dynamic Venturei)技术,EDV技术是使用碱性吸收剂(洗涤液),在脱除SOx过程中需要消耗大量吸收剂,产生大量废水。

(2)资源化脱硫技术。典型的已经工业化的资源化回收法烟气脱硫技术有DuPont-BELCO公司的LABSORB工艺和Shell Global Solutions公司的CANSOLV工艺,它们分别以无机缓冲液和有机缓冲液作为吸收剂。资源化(回收法)烟气脱硫技术,通过吸收剂的再生和循环使用降低生产成本,减少废水排放。

①LABSORB工艺。LABSORB工艺是一种资源化(回收法)烟气脱硫技术。吸收剂是一种无机缓冲液,由NaOH和H3PO4组成,在SO2洗涤器中吸收剂与烟气中的SO2发生反应,经过反应后的富吸收剂经过一系列换热器换热升温,加热后的富吸收剂经汽提塔汽提出高纯度的SO2气体在炼油企业一般被送到硫黄回收装置生产硫黄,经过再生后的贫吸收剂回到SO2洗涤器循环使用。为维持恒定的缓冲液浓度,每隔一段时间需要排出一定量的高浓度缓冲液,用传统过滤装置除去高浓度缓冲液中的固体杂质。

②CANSOLV工艺。有机胺系统已经使用了几十年,成为吸收酸性气体(H2S和CO2)的行业标准,其中包括天然气和炼厂气处理系统,也包括现有催化裂化干气[8]。CANSOLV系统的设计可以使上游工艺连续运行,六年不需要停车检修(有7年连续运行不停车的业绩)。此外,有机胺系统现场的维修维护非常少。CANSOLV二氧化硫清洁系统的控制系统已结合了许多实践经验,可以最大程度地提高可靠性和可操作性。

CANSOLV工艺也是一种资源化(回收法)烟气脱硫技术,使用专利的有机胺缓冲液吸收烟气中的SO2,SO2脱除率可高达99%以上。根据汽提原理,利用工厂的低压蒸汽加热含SO2的富吸收剂,从再生塔顶解析出的高纯度饱和SO2气体在炼油企业一般被送到硫黄回收装置生产硫黄,经过再生后的贫吸收剂回到吸收塔循环使用[7]。据文献报道,再生1t循环吸收剂需要消耗200~300kg低压蒸汽。

1.1.2 我国脱硫技术研究现状

目前我国已经制定国家标准对大气污染物排放进行限制,同时国内一些学者引进吸收了国外先进的可行性研究有关理论及模型,在烟气脱硫项目中进行应用,使得国内的烟气脱硫技术可行性研究有了进一步的发展。

LPEC在深入研究国内外烟气脱硫技术的基础上,结合我国炼油行业的实际情况,研究开发了可再生湿法烟气脱硫技术(RASOC)。该技术采用LAS专利吸收剂,吸收容量大,再生效果好[10]。同时开发了与LAS吸收剂相适应的吸收—再生工艺,2007年3月在FCC装置进行烟气脱硫侧线试验,SO2脱除率达95%以上。

1.2 项目建设目的和意义

我国环境保护“十二五”规划指出,到2015年二氧化硫排放总量2086.4万吨,比2010年的2267.8万吨下降8%。空气环境质量评价范围由113个重点城市增加到333个全国地级以上城市,按照可吸入颗粒物、二氧化硫、二氧化氮的年均值测算,2010年地级以上城市空气质量达到二级标准以上的比例为72%。

一些地方政府相继颁布了地方标准,对炼化企业的大气污染物排放做出了严格的要求。如北京市地方标准《炼油与石油化学工业大气污染物排放标准》(DB 11/447—2007),催化裂化装置大气污染物排放二氧化硫最高允许排放浓度限值150mg/m3,颗粒50mg/m3。目前催化排放的再生烟气中SO2实际浓度多为600~1500mg/m3,颗粒物排放实际浓度~300mg/m3,已远远超出上述排放标准要求[2]。烟气脱硫是减少二氧化硫排放的有效方法。在目前原油品质不能改善的情况下,催化裂化烟气的二氧化硫污染亟待治理。

表1 催化裂化再生烟气污染物排放控制标准及排放限值

烟气脱硫是减少二氧化硫排放的有效方法。当前烟气脱硫所采用的工艺多种多样,但都有各自的特点和适用性。针对中国化工集团油气公司催化裂化脱硫装置的规模及运行状况,并考虑降低运行成本的前提下,即用湿法烟气脱硫工艺来处理烟气。经过脱硫除尘后,催化装置每年可减排SO2约95%。

湿法烟气脱硫技术对满足政府总量控制指标要求,完成污染物减排责任目标,实现可持续发展具有重要意义,同时该项目的实施也改善了区域环境的质量。

2 工艺技术方案

2.1 工艺技术方案的确定

本工程工艺技术方案的确定依据如下:

(1)降低生产成本、节约资源、降低“三废”的排放。

(2)SO2的脱除率及副产SO2的纯度。

(3)适用于多种浓度烟气脱硫,结合入口烟气SO2的浓度及脱硫装置出口粉尘的浓度。

(4)操作的难易程度及装置连续运行稳定性和投资成本。

2.2 工艺技术方案的选择

2.2.1 EDV烟气脱硫技术

EDV技术的优势在于烟气压力降低、可靠性高以及投资较低。EDV技术整个烟气脱硫过程压力降可控制在5kPa以内,可有效减少烟气背压升高对于余热锅炉和烟气做功的影响;冷却吸收塔设置了停电等多种极端工况下的连锁自保措施,同时塔内无动力设备,这也大大提高了该技术长期运行的可靠性;由于循环的吸收液基本维持中性,对设备材质要求不高,因而整个建设成本也相对较低[6]。EDV技术的主要缺陷在于其所排放的高浓度含盐污水难以处理,虽然国家法律对此暂无要求,但如直排将会对水体生态环境造成影响。对于含盐污水,目前可采取的可靠处理方法为结晶处理,回收高纯度Na2SO4,但这样做会消耗大量蒸汽,导致该技术的能耗及处理成本大幅攀升。

2.2.2 RASOC烟气脱硫技术

RASOC技术具有脱硫效率高、含盐污水排放少的技术优点,尤其是不产生二次污染等优点,可适用于炼厂FCC烟气脱硫及燃煤烟气净化处理。但由于工艺流程复杂、能耗高、投资大,一般适用于SO2浓度较高(大于3000mg/m3)烟气净化[6]。

2.2.3 LABSORB烟气脱硫技术

该技术为BELCO公司的可再生烟气脱硫技术,采用磷酸氢二钠缓冲溶液作为吸收剂,包括预洗涤系统、SO2吸收塔、再生蒸发以及硫酸钠脱除系统等。技术成熟可靠,回收的SO2纯度高达90%~95%,可以作为硫黄回收装置的原料,与EDV工艺相比,该工艺操作费用低35%,但投资为EDV工艺的2.4倍[10]。该技术在意大利某炼厂工业化,目前应用业绩较少[4]。

2.2.4 CANSOLV烟气脱硫技术

CANSOLV工艺可处理各种SO2浓度的FCC尾气,对原油的适应范围非常广,脱硫效率高;吸收剂无挥发性对环境没影响,吸收剂不易发泡,不易燃,无腐蚀性,操作安全[9];吸收剂开车时一次注入,年补充量低,约为初装量的10%;废水排放量非常少,约为不可再生脱硫技术的1/20;SO2产品气干基纯度可大于99.9%,可送生产硫酸或出售[4]。

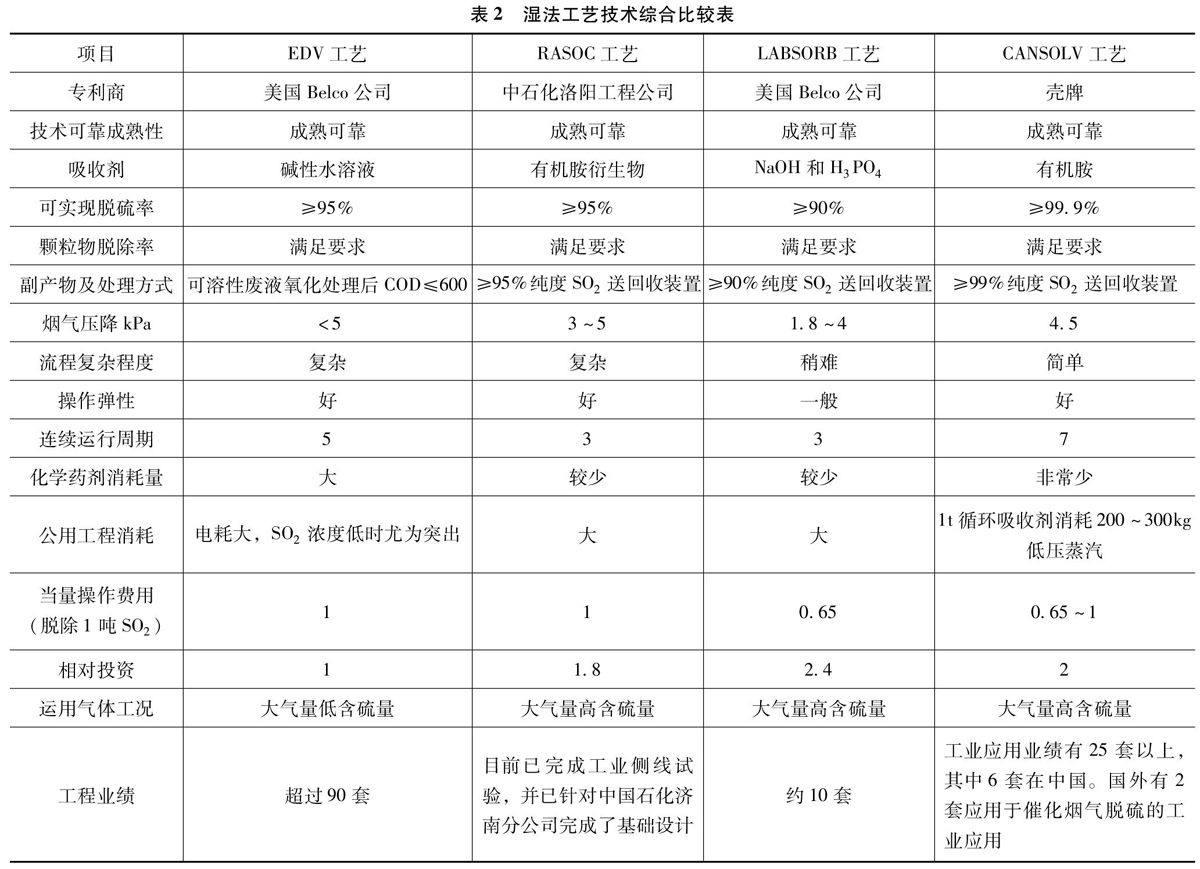

该工艺的缺点是:需要消耗低压蒸汽,系统的运行费用取决于炼厂低压蒸汽的价格。若工厂自身能提供低压蒸汽,运行成本将大幅度下降(约50%)[3]。表2 湿法工艺技术综合比较表

从上面的表中可以看出,EDV湿法洗涤工艺虽然技术较为成熟,但是由于污水排放量较大,能耗较高,将增加运行成本,且不符合节能减排的目标。因此,本方案不推荐此技术。

在可再生技术中RASOC法洗涤工艺技术在投资和运行成本较高,操作较为复杂,需配套有离子交换树脂脱除热稳定盐的工艺和烟气中催化剂颗粒洗涤、提浓、脱除和吸收剂循环系统换热器防结垢技术,使得该技术在工程上的应用还有待于进一步完善。因此,本方案不推荐此技术。

LABSORB工艺的SO2脱除率和副产品SO2的纯度均低于CANSOLV工艺,且LABSORB工艺的投资成本最高,操作较为复杂,脱硫率较低。因此,本方案不推荐此技术。

CANSOLV可再生湿法洗涤工艺是在变废为宝、实现循环经济的同时,不产生二次污染,投资和运行费用均具有明显优势,是当今脱硫技术的主要发展方向。且该技术具有经济可靠,占地面积小,污水排放量较少。

3 工艺技术方案

CANSOLV工艺由烟气预洗涤、吸收剂吸收SO2、吸收剂再生、吸收剂净化单元等系统组成。自催化裂化来的高温再生烟气在预洗涤塔内与急冷水直接逆向接触,再生烟气被急冷并饱和,其中的大部分粉尘及部分强酸气体被吸收。急冷水循环使用,少量急冷水作为废水排出,经沉降、中和处理后排入污水处理场集中处理或单独处理后排放。急冷后的烟气由吸收塔下部进入与贫胺液逆向接触,烟气中的SO2被胺液吸收,净化后的烟气由塔顶排入原有催化烟囱放空。吸收了SO2的富胺液由胺液泵打入贫富胺换热器与解吸后的贫胺液换热后,由再生塔上部进入,与再沸器产生的蒸汽逆向接触进行解吸再生。塔顶SO2气体经冷却后进入汽液分离器,分离出的SO2饱和气(干基纯度大于99.9%)送至硫黄回收装置生产硫黄;分离出的酸性液作为回流液经泵打回再生塔[5]。塔底贫胺液经贫富胺换热器换热并进一步冷却后送至吸收塔循环使用。在贫胺液进吸收塔前,分流出少量的贫胺液送入胺液净化单元,对累积的颗粒物和热稳定性盐进行脱除。

4 技术经济分析

4.1 概述

本方案以某企业140万吨/年催化装置为设计依据。新建装置包括脱硫系统、公用系统共2个单项工程。

4.2 技术经济指标

本项目如厂内自产低压蒸汽,每年将节约运行成本1962万元,占比80%。投产后每年运行费用280万元,副产硫黄销售收入193.2万元,将降低70%的运行成本。有效地降低了油气公司脱硫成本,实现了脱硫装置的低成本运行。

表3 技术经济数据表

参考文献:

[1]于飞.“十二五”污染减排面临的形势和政策措施[J].环境保护,2012.

[2]胡松伟.炼油厂催化裂化装置烟气污染物的治理与建议[J].石油化工安全环保技术,2011,27(2):47-51.

[3]刘瑜.康世富可再生胺法脱硫技术的应用[J].环境保护,2007(1):39-45.

[4]戴文军,任龙.可再生式烟气脱硫技术的比较[J].石油化工技术与经济,2008,24(4):56-59.

[5]单燕.炼厂催化裂化烟气脱硫技术概况及方案探讨[J].广州化工,2013,41(4):13-18.

[6]汤红年.几种催化裂化装置湿法烟气脱硫技术浅析[J].炼油技术与工程,2012,42(3):1-5.

[7]孙志国,谢洪勇,梁尚云,等.可资源化烟气脱硫技术研究概况[J].上海第二工业大学学报,2013,30(2):77-85.

[8]Nathan A.Hatcher,Johnny E.Johnson.Interation Casolv system technology into your sour gas theating/sulfur recovery plant[R].Prented at Laurance Reid Gas Conditioning Conference NOrman,1998:382-393.

[9]V.Leveille,T.Claessens.Cansolv SO2Scrubbing System:review of commercial applications for smelter SO2emissions control[J].Journal of the South African Institute of Mining & Metallurgy,2009.

[10]胡敏,郭宏昶,胡永龙,等.催化裂化可再生湿法烟气脱硫工艺应关注的工程问题[J].炼油技术与工程,2012,42(5):1-7.