机械控深盲孔技术开发与研究

2014-04-28袁继旺江会聪东莞生益电子有限公司广东东莞523290

袁继旺 江会聪(东莞生益电子有限公司,广东 东莞 523290)

机械控深盲孔技术开发与研究

袁继旺 江会聪

(东莞生益电子有限公司,广东 东莞 523290)

文章对影响机械控深盲孔的因素(层压厚度公差、机械钻机的深度控制能力等)进行研究,同时对机械控深盲孔PCB的制作流程进行平行试验研究;得出机械控深盲孔的制作精度,机械控深盲孔PCB的制作工艺参数,机械控深盲孔应用的潜在失效模式,并提出一些改善建议。

机械控深;盲孔;精度;平行试验;潜在失效模式

1 前言

随着电子产品的多功能化、小型化、轻量化的发展形势,相应印制线路板的布线密度和孔密度越来越高。提高印制板布线密度最有效的方法之一是减少通孔数增加盲孔数[1]。随着客户设计的多元化,有的提出了对孔进行深度控制的特殊要求。机械控深盲孔PCB的品质主要受钻机的深度控制精度、PCB板介质层厚度公差以及盲孔深镀能力(电镀及化学沉金)的影响,本文就是对影响机械控深盲孔PCB品质的各个因素进行了试验分析与总结。

2 盲孔技术发展概述

1990年日本IBM的Yasu工厂的PCB部门推出SLC 技术(Sequence Laminar Circuit顺序层压电路)以后,盲孔技术迅速成为业界的关注点。后来,日本松下开发了ALIVH工艺(Any Layer Inner Via Hole,任意层内互连孔技术),东芝开发了B2it工艺(Buried Bump Interconnection Technology埋入凸块焊点互连技术)。Ibiden开发了FVSS(Free Via Stacked Up Structure任意堆叠导通孔结构)工艺,North Print 开发了NMBI工艺(Neo-Manhattan Bump Interconnection新曼哈顿埋入凸块)工艺[2]-[4]。

目前大多数PCB厂家采用传统的顺序层压法(SLC)制作多阶盲孔,此种方法需要多次的钻孔、图形转移、电镀和层压等流程。流程长,其间尺寸控制和误差的累计转移,为该类型板件生产控制的难点。

3 机械控深盲孔工艺简介

此工艺是利用具备盲孔加工功能的钻机,在钻孔过程中,控制机械钻孔的深度,达到加工连接任意层盲孔的目的,且是一次层压制作,具有流程短,可以更好控制尺寸和误差等优点。盲孔制作如图1。

图1 机械盲孔制作

3.1 机械钻机控制深度钻孔原理

3.1.1 机械接触式原理

钻机每个Z轴的压脚上都有一把光尺,当压脚接触板面向上移动时,光尺能准确的计算距离,即参数中的Z-offset,每个轴在测刀的过程中都能单独准确的计算出距离A,因此轴头下钻的距离即为A+Z-offset,如图2。

图2 机械接触式原理

此类型钻机的深度控制精度较低,供应商承诺此类型钻机的盲孔精度在±50 μm范围内。

3.1.2 高频电子感应原理

主轴和线路板表面通过测量单元实现电气连接。当主轴钻刀和PCB表面的铜皮或其他导电材料接触,测量单元检测到钻尖同PCB表面的接触信号,将信号反馈给Z轴伺服系统,并从此计算钻孔深度,如图3。

图3 高频电子感应原理

高频电子感应原理钻机,其加工精度较高,盲孔精度在±15 μm范围内。鉴于高频电子感应原理钻机的精度较高,后续试验均采用此类钻机进行实验。

4 影响机械控深盲孔PCB品质的主要因素

(1)层压介质厚度公差;

(2)机械钻机的深度控制能力;

(3)盲孔的电镀深镀能力;

(4)AR值>1盲孔的沉金效果。

4.1 层压介质厚度公差

影响层压介质厚度公差的主要因素有来料厚度公差、叠层结构、内层板的铜厚及残铜率、牛皮纸数量、升温速率、分离板的平整度等。生产过程中在叠层结构、内层板的铜厚及残铜率既定的条件下,来料公差、牛皮纸、升温速率及分离板的平整度应注意控制。

4.2 机械钻机的深镀控制能力

机械钻机的深镀控制能力的首要影响因素是钻机自身的精度,其次是钻刀的电阻大小、钻刀刀尖上的粉尘与铜丝等容易导致钻机报警而影响钻孔深度控制精度。因此生产时需注意选择合适的钻孔参数与控制钻刀的质量,在机械盲孔工艺中建议使用钨钢一体的钻刀,因为此种钻刀的电阻较不锈钢柄钻刀的电阻小;同时应在印制板上添加盖板,因为这样有利于清洁钻刀刀尖上的粉尘和铜丝,有利于提高机械控深钻盲孔的精度。

4.3 盲孔的电镀深镀能力

电极反应过程本质上是一个界面过程,电极/溶液界面的特性(主盐浓度、电流大小、pH值、添加剂类型及浓度等等)对界面电子转移有决定性的影响。因此机械盲孔电镀工艺生产时建议选择小电流密度,控制好主盐、添加剂的浓度,同时确保摇摆、电振、气振及搅拌系统的正常运行。

4.4 AR(厚经比)值>1盲孔的沉金效果

化学沉镍金实质上是一个化学置换反应的过程,反应物浓度、pH值、络合物浓度、以及设备的震动、搅拌功能等因素是影响其反应速率的主要因素,因此在生产过程要注意控制。

5 试验方法

(1)材料:S1000-2(三级公差)。

(2)试验设备:各条生产线、金相显微镜、三维测量仪、回流焊测试机、温湿测试仪等。

(3)试验方法。

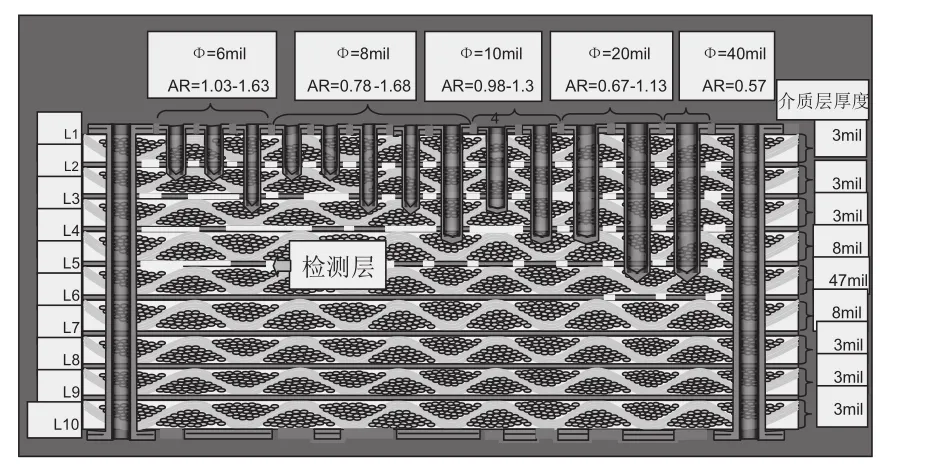

①印制板结构设计。

②流程设计。

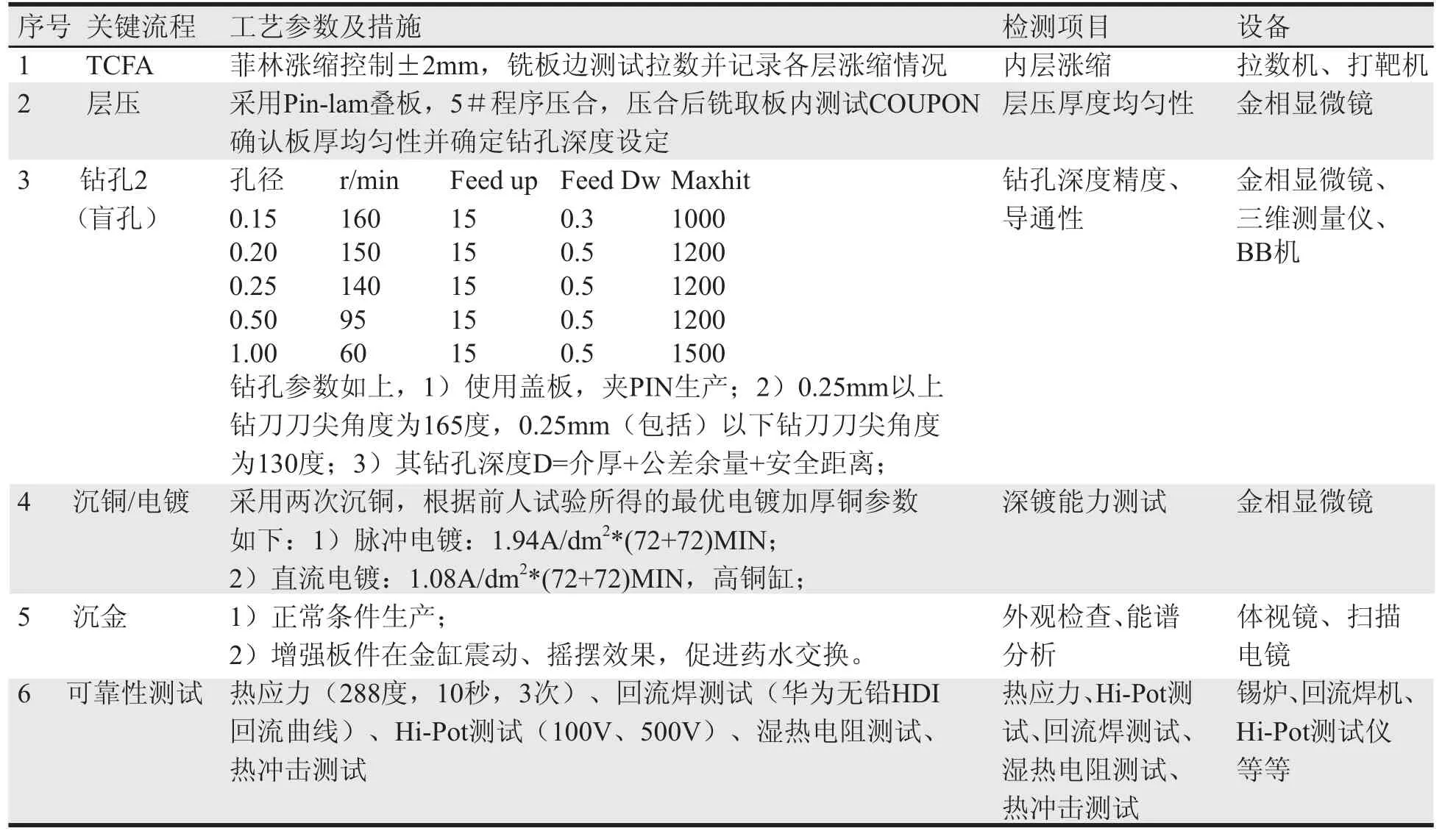

采用酸性蚀刻减成法制作,关键的流程的参数如表2,试验流程如下:

开料→内层干膜→内层冲孔→ 棕化→层压→铣板边→减薄铜→钻孔→背钻盲孔→烘板→去钻污→沉铜→外层干膜→内层蚀刻→光板电测→AOI→外层检板→阻焊*→沉金→字符→编号→二钻→铣板→v槽→电子测试→可靠性测试。

图4 试板结构图

③试验内容

(A)层压介质厚度公差

取L1-2L10-9、L1-3L10-8、L1-4L10-7、L1-5 L10-6八种不同连接层各取24个样,切片后在显微镜下读取各连接层之间的介质厚度,介质厚度=各层树脂介质厚度+各层铜皮厚度,评估当Cp=1.0时的层压厚度控制精度,然后按照理论厚度±10%计算Cp,评估其介厚均匀性;

表1 盲孔结构设计

表2 关键流程参数

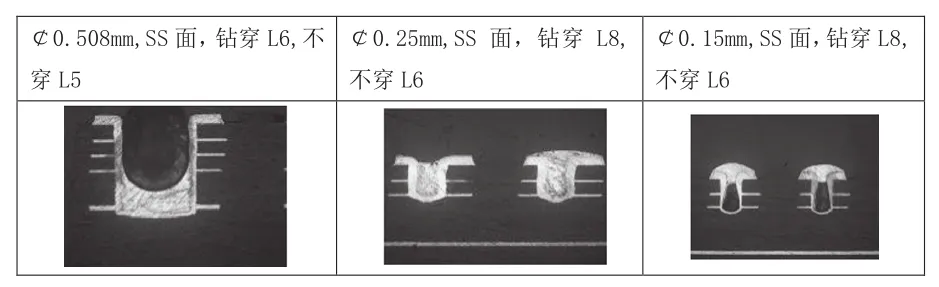

(B)机械钻机的深度控制能力

取L1-2、L1-3、L1-4、L1-5四种不同深度的机械盲孔,每类盲孔取25个样,切片后在显微镜下读取实际钻孔深度,评估当Cp=1.0时的钻孔精度,然后按0.03 mm的公差计算出L1-2、L1-3、L1-4、L1-5实际钻孔深度Cp,评估其钻孔稳定性;

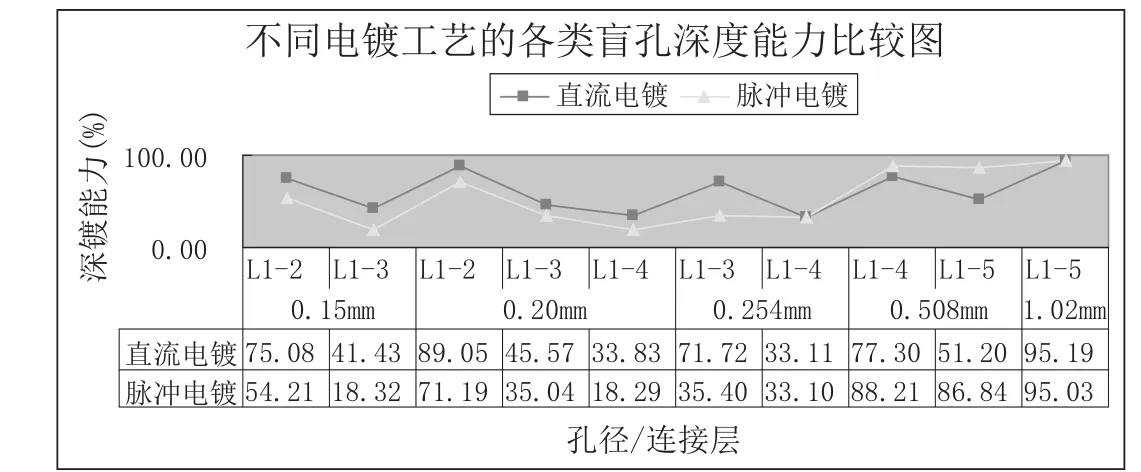

(C)盲孔的电镀深镀能力

深镀能力读数方法采用最小点法,即读取孔壁单点铜厚最薄值C与电镀的面铜厚度A、B之平均值进行比较,公式如下,具体如图5示,工艺条件见表3。

图5 深镀能力取数

(D)AR值>1盲孔的沉金效果

当设备自动震动完结后,手动震动、摇摆飞巴1 min左右,以增强板件在金缸震动、摇摆效果,然后对单元内盲孔进行全检,观察盲孔沉金效果。

(E)可靠性测试

可靠性测试方法及接受标准如表4示。

表3 电镀工艺条件统计表

表4 可靠性测试方法及接受标准

6 过程与讨论

6.1 层压介质厚度公差试验

层压介质厚度公差试验结果如表5,各层Cp≥1.33,说明各层介质厚度较为均匀。

表5 层压介质厚度均匀性统计表(按照理论厚度±10%计算Cp)

从测试结果得出

(1)Cp按1.0控制时,L1-2L10-9、L1-3L10-8、L1-4L10-7、L1-5L10-6八种介质层厚度的控制精度分别为±5.59 μm/7.11 μm、±6.10 μm/7.11 μm、± 10.16 μm/11.68 μm、±14.73 μm/18.29 μm。

(2)介质厚度普遍较理论厚度偏厚,各层介质厚度较为均匀,按照理论厚度±10%计算各层Cp>1.33。

6.2 机械钻机的深度控制能力试验

机械钻机的深度控制能力试验结果如表6,机械盲孔深度控制Cp≥1.33,说明钻机的深度控制精度较高,L1-2、L1-3、L1-4、L1-5四种盲孔深度控制得较为均匀。

从结果可以看出

(1)钻机的深度控制精度较高,四种钻孔深度均可控制在±0.025 mm内,如果CP按1.0计算,L1-2、L1-3、L1-4、L1-5的控制精度可分别达到± 18.03 μm、±15.82 μm、±14.12 μm、±20.50 μm。

(2)如果各层钻孔深度按照0.03 mm的公差计算,L1-2、L1-3、L1-4、L1-5的Cp>1.33。

6.3 钻孔深度设定

根据6.1及6.2的测试结果,代入公式,钻孔深度设定D=介质厚度+安全距离+公差余量;公差余量2=钻机精度公差2+层压厚度均匀性公差2;安全距离=tan25*钻刀半径*70%,或=tan10*钻刀半径*70%(本试验取安全距离为0.038 mm);若(安全距离+公差余量)×2>底部介质厚度,则容易出现短路风险;若(安全距离+公差余量)×2<底部介质厚度,理论上可避免短路风险,具体如图6示,钻孔深度设定统计结果见表7。

图6 深度设定

表6 控深盲孔钻孔深度精度统计表

表7 钻孔深度设定统计表

从上表看,四种深度的机械盲孔,其公差余量与安全距离之和都大于0.05 mm,理论上分析对于底部介质厚度为0.075 mm的盲孔容易出现短路风险,底部介质厚度大于(包括)0.127 mm的盲孔可以安全生产。

6.4 盲孔的电镀深镀能力试验

深镀能力对比结果如图7示,盲孔切片如表8示。

从结果可以看出:

(1)在上述工艺条件下,直流电镀的深镀能力表现较为优秀;AR=0.55时,深镀能力95%以上,AR=1时,深镀能力在50%左右,AR=1.7时,深镀能力在30%左右。

(2)从电镀效率上来说,不建议设计时采用AR值大于的1的盲孔。

图7 不同电镀工艺的各类盲孔深镀能力比较图

表8 盲孔切片照片

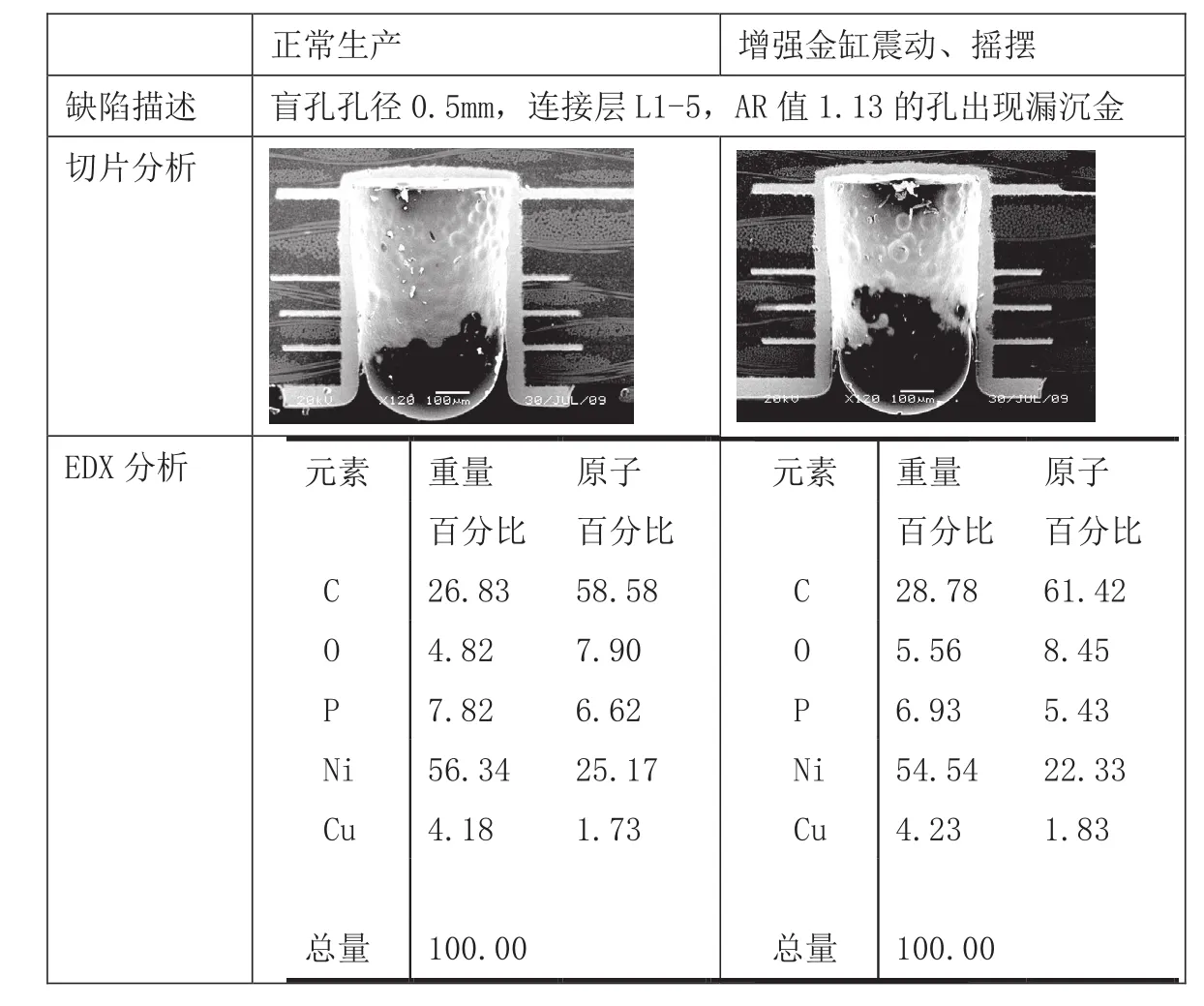

6.5 AR值>1盲孔的沉金效果试验

增强金缸震动、摇摆效果后,AR>1的盲孔容易出现漏沉金,具体见表9。

表9 控深盲孔AR值>1盲孔的沉金效果结果

从试验结果得出,沉金线生产AR>1的盲孔容易出现药水交换不良,导致漏沉金。

6.6 可靠性测试试验

(1)热应力测试

内层铜与电镀铜之间无裂缝;具体见图8。

图8 热应力测试照片

(2)回流焊测试

表面阻焊无剥离,无变色,无变形,回流后电阻变化率小于10%。回流后电阻变化率结果见表10。

(3)Hi-Pot测试

表10 回流焊前后电阻变化率

无击穿,无火花,具体数据见表11、表12。

(4)湿热电阻测试

湿热绝缘电阻测试前后进行介质耐电压测试无飞弧或击穿。(测试条件:500±105V,保持30 s)

(5)热冲击测试

热冲击前后进行电阻测试,电阻变化率小于10%,具体结果见表13。

7 结论

(1)各层公差余量与安全距离之和大于0.05 mm,因此理论上分析对于底部介质厚度为0.075 mm的盲孔容易出现短路风险,底部介质厚度不小于 的盲孔可以生产。

(2)AR>1的盲孔在湿流程中容易出现药水交换不良,导致深镀能力不足或漏沉金,建议机械盲孔的AR值<1。

表11 100V电压

表12 500v电压

表13 热冲击前后进行电阻测试结果

(3)成功开发机械控深盲孔工艺,制作的产品完全满足可靠性需求。

[1]杨宏强,王洪,骆玉祥. 多阶盲孔板制作中的关键技术研究[J]. 印制电路资讯,2007,(6).

[2]林振华,林振富. 高密度多层电路板技术[D].台湾:全华科技图书股份有限公司,2001.

[3]龚永林. 一次压合积层法印制板制造技术[J]. 印制电路信息,2003(4).

[4]源明. 新结构的积层印制电路板[J]. 电子电路与贴装,2003(1).

Study on the technology of the controlled depth drill micro-via of the Printed Circuit Board

YUAN Ji-wang JIANG Hui-cong

In this paper, it studies on the accuracy factor(ML & Controlled depth drill) of controlled depth drill Micro-via, and studies on the manufacture processing of controlled depth drill Micro-via. It works out the accuracy of the controlled depth drill and the parameter of the manufacture process, and checks FMEA up, meanwhile makes some suggestion for FMEA.

Controlled Depth Drill; Micro-Via; Accuracy; Contrasting Exam; Potential Failure Mode and Effects Analysis

TN41

A

1009-0096(2014)08-0039-08