等离子设备加工高厚径比产品工艺研究

2014-04-28陈于春深南电路有限公司广东深圳518053

陈于春 黄 蕾(深南电路有限公司,广东 深圳 518053)

等离子设备加工高厚径比产品工艺研究

陈于春 黄 蕾

(深南电路有限公司,广东 深圳 518053)

文章通过对孔壁平均去钻污量的数据分析,研究了厚径比与孔壁平均去钻污量的规律,初步界定了等离子去钻污加工高厚径比的能力。通过对等离子去钻污均匀性的控制,控制平均去钻污量,从而得到高厚径比产品稳定加工品质。

等离子去钻污;均匀性;高厚径比

1 前言

由于高频高速用印制板产品难以通过化学的方法进行孔壁处理,等离子去钻污是目前较好的弥补手段[1]。然而等离子去钻污工艺加工不同板厚、孔径的板件时,产生的等离子体对孔壁的去钻污效果也会相应的变化。本文以孔壁平均去钻污量为标准,通过对不同板厚、不同厚径比的板件进行研究。分析了等离子去钻污效果的变化规律,给出了4.0 mm以下的高厚径比产品加工方法。

按目前PCB业界的去钻污标准,一般控制在0.15 mg/cm2~ 0.6 mg/cm2之间。因此,为确保产品的平均去钻污量,去钻污均匀性是一个重要因子,需重点控制。然而目前各厂家对等离子去钻污设备均匀性研究较少,缺少文件参考。本文通过实验评估得到了部分结论,供相关同仁参考。

2 等离子原理分析

等离子体,即:混合气相体,通常称作物质的第四种状态,由中子、高物理特性和化学反应性带电粒子和中性粒子(包括原子、离子和自由粒子)混合而成。电场中所有的电子都会由于电势差而沿正极方向被加速,当电子与分子或原子发生非弹性碰撞时相互之间就会传递能量。如果自由电子的速度很高,其具有的动能大于分子或原子与它们自身外层电子之间的结合能时,外层电子就会逸出从而发生电离。带电离子在电场的作用下进入孔内,在正常加工的情况下,离子的速率和密度可以认为是稳定不变的。

如图1所示,孔直径为D、板厚为L。

图1 孔结构图

单位时间内进入孔内的带电离子的数量与孔的截面积(πD2/4) 成正比。

需要去钻污的面积为孔壁面积:πDL。

从以上两个公式不难得出,孔径d越小,带电离子进入孔内的机会越少,同样板厚L越大,需要的反应离子越多。板厚和孔径两个因素都应该考虑在实验设计范畴内。

3 根据原理分析,通过设计实验对等离子设备加工高厚径比产品进行评估

3.1 简要评估过程

通过称重法取得不同板厚和孔径的板件孔壁平均去钻污量。如图2所示,在不同板厚板件上,钻出不同孔径的BGA区域,并沿周围铣槽,铣掉的试片烘干并分别称重,然后用高温胶带包裹试片四边树脂面,再嵌回板中,做等离子去钻污,模拟板件加工的真实情形。加工完毕后重新烘干并称重,结合试片的孔壁总树脂面积,可以计算试片的孔壁平均去钻污量。

图2 实验板设计图

试片有效树脂面积S=πxd(孔径)×L(板厚)×N(孔数),试片去钻污量W=W1(去钻污前称重)–W2(去钻污后称重),试片孔壁平均去钻污量为W/S。

设计板件档案号分别为2YF2591、2YF2592、2YF2593及2YF2594,板件厚度分别为1.0 mm,2.0 mm,3.0 mm及4.0 mm,最小孔径均为0.25 mm。材料为高Tg填料板材。等离子参数如表1。

表1 等离子设备参数表

等离子去钻污时间为15 min,气体比例按表2设计。

表2 等离子气体比例表

业界去钻污量控制在0.15 mg/cm2~ 0.6 mg/cm2,本次实验期望将去钻污量控制在0.2 mg/cm2~ 0.5 mg/cm2之间,以保证加工产品的质量稳定。

3.2 评估结果

不同厚径比试片孔壁平均去钻污量数据(去钻污量单位mg/cm2),如表3。

表3 去钻污实验数据表

不同厚径比试片孔壁平均去钻污量关系曲线如图3。

图3 去钻污与厚径比关系表

结论:

(1)板厚一定的情况下,厚径比越大(孔径越小)去钻污量越小。

(2)相同厚径比的情况下,板厚越大去钻污量越小。

此两点结论完全符合理论计算。

(3)从上图数据可以看出,板厚4.0 mm产品的曲线跨度最大,但平均去钻污量仍能控制在0.253 mg/cm2~ 0.369 mg/cm2之间。此数据支持了利用等离子加工板厚4.0 mm,16:1的产品具有可实现性。但上述实验未考虑等离子腔体均匀性的影响,故需要提升等离子去钻污均匀性以满足去钻污量的要求。

4 等离子均匀性研究

4.1 均匀性测试方法

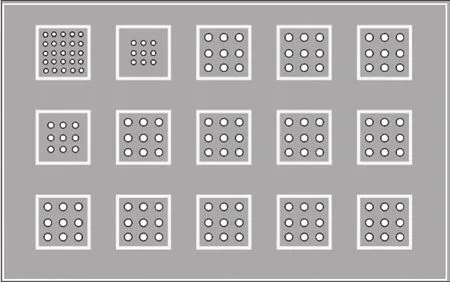

(1)取三片测试用废板,每块板如图4所示铣出与试片同样大小的9个槽;

(2)依编号顺序将试片依次嵌入槽内,模拟板件实际去钻污效果;

(3)将试板如下图5所示装入等离子设备左中右三个腔内,其它腔装入废板;

(4)均匀性公式:1-(最大值-最小值)/2×平均值。

图4 试片摆放图

图5 实验板摆放图

按以上方法进行测试,目前腔体均匀性控制在55%~70%之间,也就意味着有可能均匀性会导致去钻污量的公差扩大一倍。降低了操作的安全窗口,因此需要提升。

笔者通过对等离子设备的参数进行DOE实验,通过改变电极能力、反应温度、气体流量等参数均未能有效提升去钻污的均匀性。业界已经反复研究过,再此不做赘述。

4.2 设备工作原理分析

等离子设备工作时气体流动方向如下,靠近供气口(外侧)位置更容易接触到供给的反应气体,理论上去钻污量较大(如示意图6分析)。从气体流动方向可大致判断去钻污结果应该存在差异,这种差异需要用科学的数据进行分析并得到结论。

图6 气体流动示意图

4.3 等离子设备均匀性数据分析

表4 等离子去钻污均匀性数据

如图7、图8综合分析,外侧去钻污量在每块板上体现的结果都大于内侧。上方都大于下方。

图7 去钻量内外侧数据分布图

图8 去钻量上中下位置数据分布图

内外侧分析,从每块板和所有板平均看,都有明显的外侧大于内侧的趋势。

上部、中部、下部分析也存在明显的规律性。

从上述实验数据可以得出初步结论,去钻污均匀性和气体的流向及流量存在较大的关联,因此希望通过改变气体的均匀性而改善去钻污的均匀性。

改善后测试板去钻污结果如表5:

在抽气口前增加钻孔隔板,将腔体一分为二,改变生产腔的气体流动均匀性。

改善后均匀性数据:(抽取3腔进行均匀性分析)至此去钻污均匀性得到了提升。

表5

5 研究结论

(1)目前针对材料去钻污量一般控制在0.15 mg/cm2~0.6 mg/cm2(去钻污试片分析),而使用等离子去钻污加工厚径比16:1板件(板厚≤4.0 mm),孔壁平均去钻污量可以控制在0.2 mg/cm2~ 0.5 mg/cm2之间,完全可以满足生产需求。这表明等离子去钻污工艺完全具有16:1高厚径比板件加工能力。

(2)通过对等离子设备腔体均与性的研究,等离子设备去钻污均匀性能够达到85%,保证了板件在腔体不同位置的去钻污量不会超出或低于管控值,能得到较好的产品质量。

(3)本文的研究对象为一种高Tg型填料材料,不同材料去钻污量稍有差异,需要分开研究参数。

[1]倪乾峰,袁正希. 等离子体在PCB工艺中的各凹蚀因素交互作用分析[J]. 印制电路信息, 2009,11.

陈于春,工程硕士,PCB事业部副总经理。

黄蕾,技术部工程师。

更 正

2014年7月刊P54,深南电路有限公司的刘庆辉、金洪建《印制电路板COD类废水处理技术探讨》一文中,有几处更改,如下:

(1)P55表1,Cu2+的单位为:mg/l

(2)P56公式正确的应为:COD降解率(%)=[(原水COD值-处理后COD值)÷原水COD值]×100%,

(3)P57,第三行:“好氧池要控制号曝气量”,改为“好氧池要控制好曝气量”。

本刊编辑部

2014年8月

Plasma desmear for high aspect ratio PCB

CHEN Yu-chun HUANG lei

This paper showed the control rules of average desmear volume with different aspect ratio by mass hole wall desmear data, and grasped the plasma process capability against the high aspect ratio through hole. It can obtain steady result for high aspect ratio board through hole process quality by controlling the plasma process uniformity.

Plasma Desmear; Evenness; High Aspect Ratio

TN41

A

1009-0096(2014)08-0028-04