1Cr15Ni4Mo3N沉淀硬化不锈钢磁粉检测疑似裂纹原因分析

2014-04-27黄晓望

曹 强,黄晓望,汪 盛

(中国人民解放军第5720工厂,安徽 芜湖 241007)

0 引言

1Cr15Ni4Mo3N沉淀硬化不锈钢作为铁磁性材料,具有较高的强度、耐蚀性、抗氧化性和可焊性等优点,常用于产品紧固件制造[1-2]。在对沉淀硬化不锈钢磁粉检测时,时常会出现非缺陷的干扰磁痕,干扰磁痕形貌呈直线状。干扰磁痕的出现使得磁痕显示的性质难以判断,对无损检测的正确评价造成严重影响[3-4]。本研究通过对使用1Cr15Ni4Mo3N沉淀硬化不锈钢制造的螺栓进行磁粉检测试验,总结磁粉检测中疑似裂纹的磁痕显示规律,并通过观察材料微观组织分析以确定其产生原因,为该类材料零件磁粉检测结果的正确评价提供依据[5-7]。

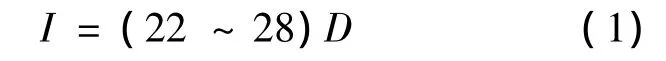

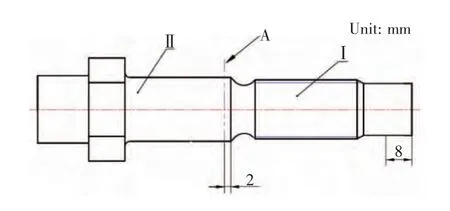

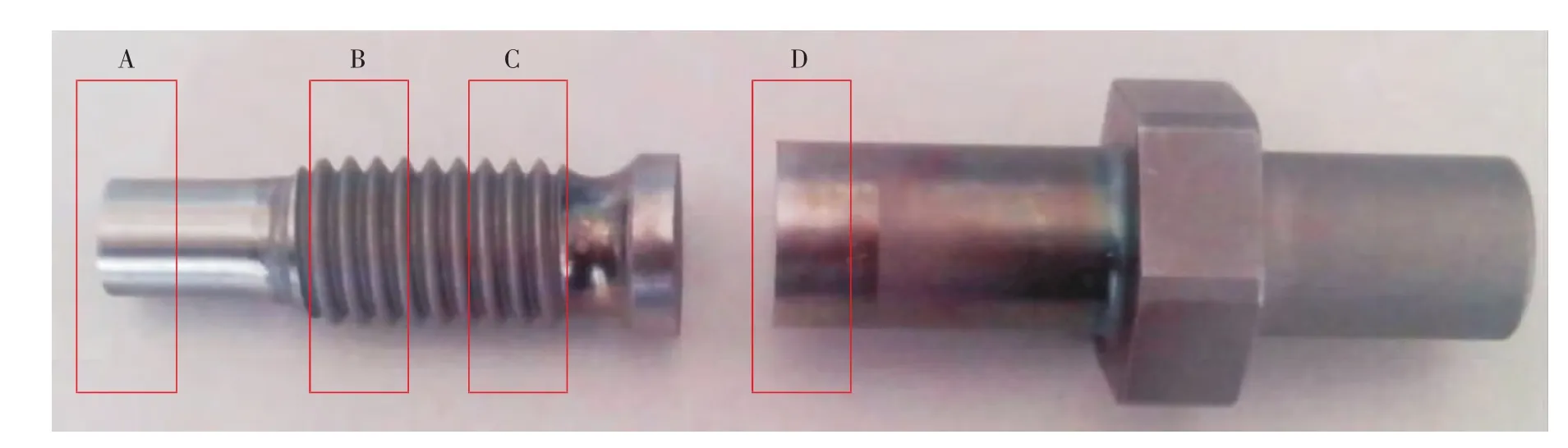

螺栓材料为1Cr15Ni4Mo3N不锈钢,螺栓图样见图1。螺栓的热处理状态为淬火+时效,抗拉强度 σb为1350~1570 MPa。主要加工工序为:棒料车→铣半精加工→热处理→磁粉检测→精加工→表面处理。

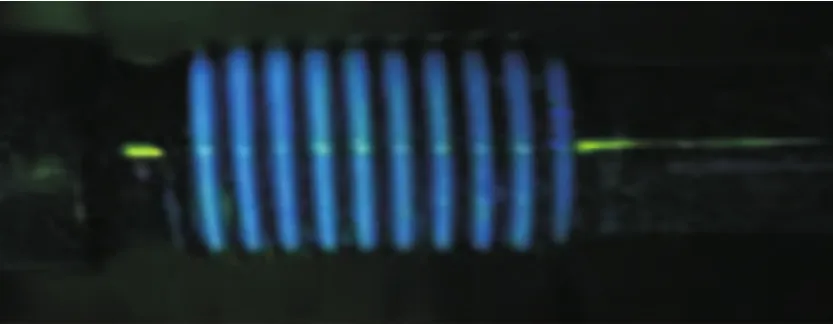

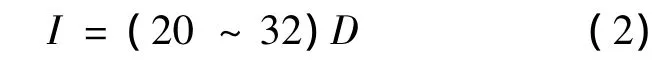

螺栓半成品经热处理后的磁粉检测工艺规定:磁粉检测采用湿连续法,磁悬液采用荧光磁悬液,磁化电源为交流电,直接通电法,周向磁化电流。由于该材料属沉淀硬化不锈钢,磁导率较低,为检测夹杂等非开口型缺陷,根据GJB 2028A—2007《磁粉检测》磁化规范有关规定,通电法周向磁化电流按式(1)计算。

式中:D为通电制件直径,mm。试验中选用I=28D计算磁化电流,即I=28×17≈480 A。

图1 螺栓图样Fig.1 Bolt pattern

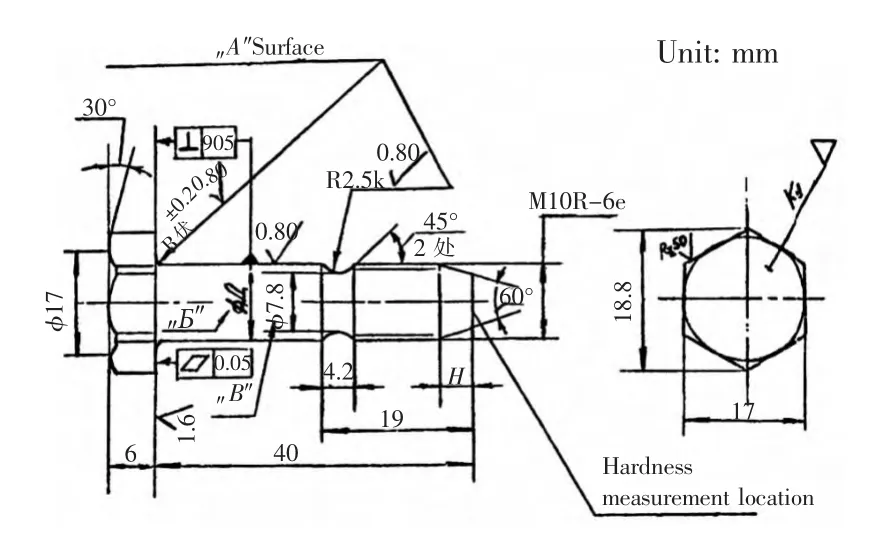

依据上述磁化规范对螺栓半成品进行磁化后,将试样置于紫外灯下观察,发现螺栓表面沿轴向存在一条长约30mm的直线状磁痕显示(图2)。将磁痕擦拭后再次施加荧光磁悬液检查,发现磁痕再次出现。

图2 疑似裂纹磁痕显示Fig.2 Appearance of suspected crack by magnetic particle testing

根据资料显示,连续法可能会产生与材料的合金偏析或碳化物条带有关的假显示,而不是非金属夹杂物产生相关磁痕。为进一步了解该疑似裂纹磁痕显示的分类,于是采用剩磁法对材料再次进行磁粉检测。根据GJB 2028A—2007,直接通电法剩磁法磁化规范按式(2)计算:

试验中选用I=32D计算磁化电流,即I=32D=32×17≈550 A。按此磁化规范对螺栓半成品再一次进行磁化,后置于紫外灯下观察,仍然有磁痕显示。磁痕显示的长度和亮度与连续法检查时基本未发生变化。为验证是否为表面开口缺陷又辅以荧光渗透法进行了检测,在紫外光下观察,螺栓表面没有发现任何异常荧光显示,说明磁粉检测时所发现的磁痕不是材料表面开口缺陷所导致的。

根据磁痕显示分类以及上述情况分析,初步排除材料磁粉检测中所发现磁痕为假显示的可能性。

1 试验过程与结果

1.1 疑似裂纹外观检查

为进一步分析疑似裂纹长度和深度,试验对该螺栓按一定磨削量进行逐次磨削,在每次磨削都进行磁粉检测,观察疑似裂纹磁痕显示长度的变化情况。

1)按图3补加工磨削螺栓(图3中I部分),磨削深度0.05mm,然后进行磁粉检测,若有疑似裂纹继续磨削(深度0.05mm),后再进行磁粉检测,如此往复多次后未发现疑似裂纹。

图3 螺栓半成品补加工图Fig.3 Semi-manufactured bolt for supplement processing

经过5次磨削,螺栓8mm长度范围内外圆直径从7.28mm磨削至6.77mm。前4次磨削后磁粉检测所产生的磁痕逐次缩短,在第5次磨削后的磁粉检测当中磁痕彻底消失。

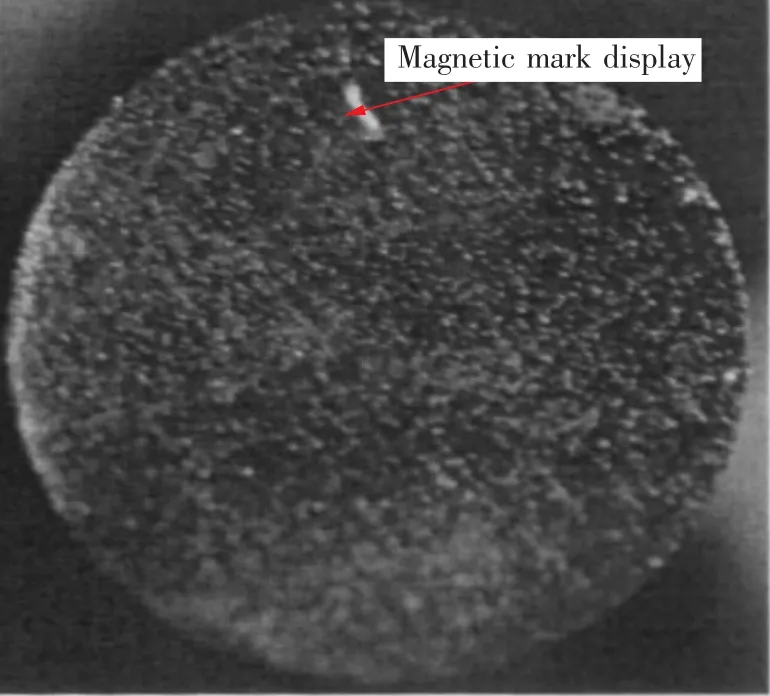

2)按图3沿A处螺栓轴线的法向平面将螺栓切断,将试样Ⅱ部分上的切口平面磨平,然后进行直接通电法湿连续法磁粉检测,磁化电流仍为480 A,在试样Ⅱ部分的横端面距外圆面约1mm处可观察到一条长约2mm的磁痕显示(图4)。

图4 螺栓切断截面磁痕显示Fig.4 Magnetic mark display of the bolt cut-section

1.2 断口观察

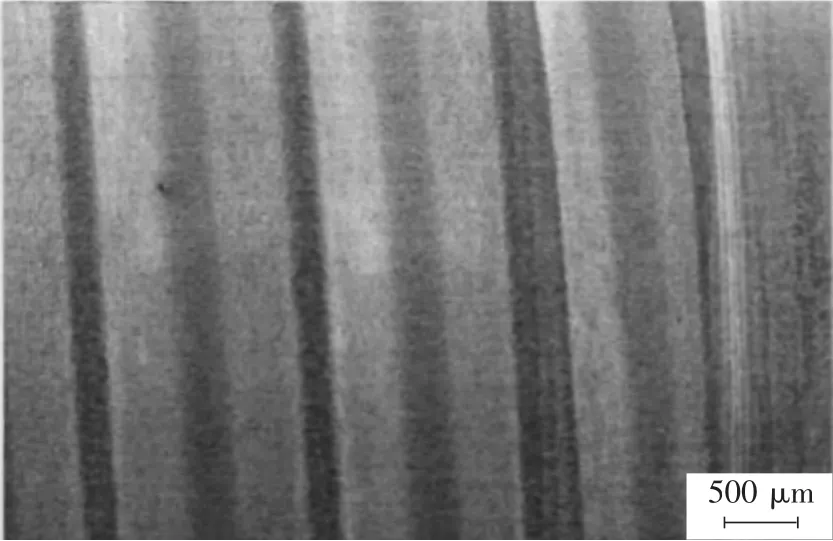

在扫描电镜下对螺纹、圆弧槽及凸台圆柱面进行微观观察,在有磁痕显示处的螺纹牙底、圆弧槽及凸台圆柱面均未观察到裂纹或其它明显异常现象(图5)。

图5 螺纹牙底磁痕显示处扫描电镜观察结果Fig.5 SEM image of thread root with magnetic mark display

1.3 金相检验

在试样Ⅰ部分的3个位置(A、B、C)和试样Ⅱ的打开端(D)位置截取试样(图6)。

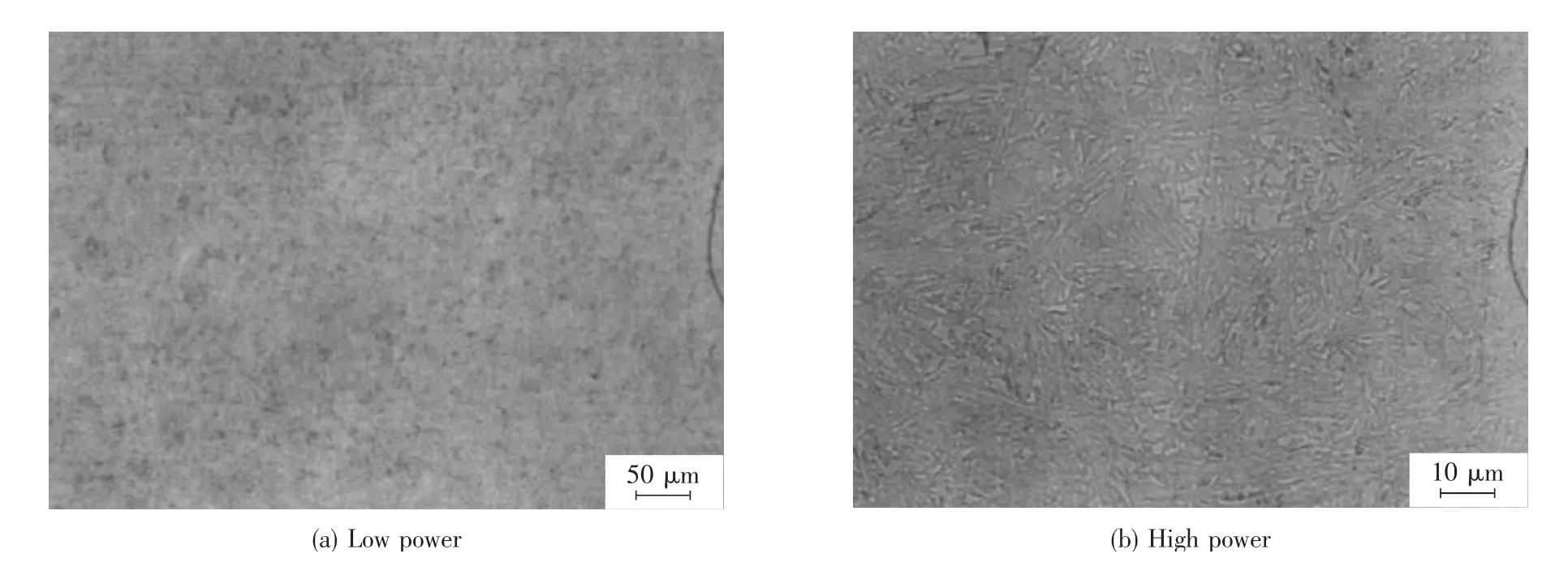

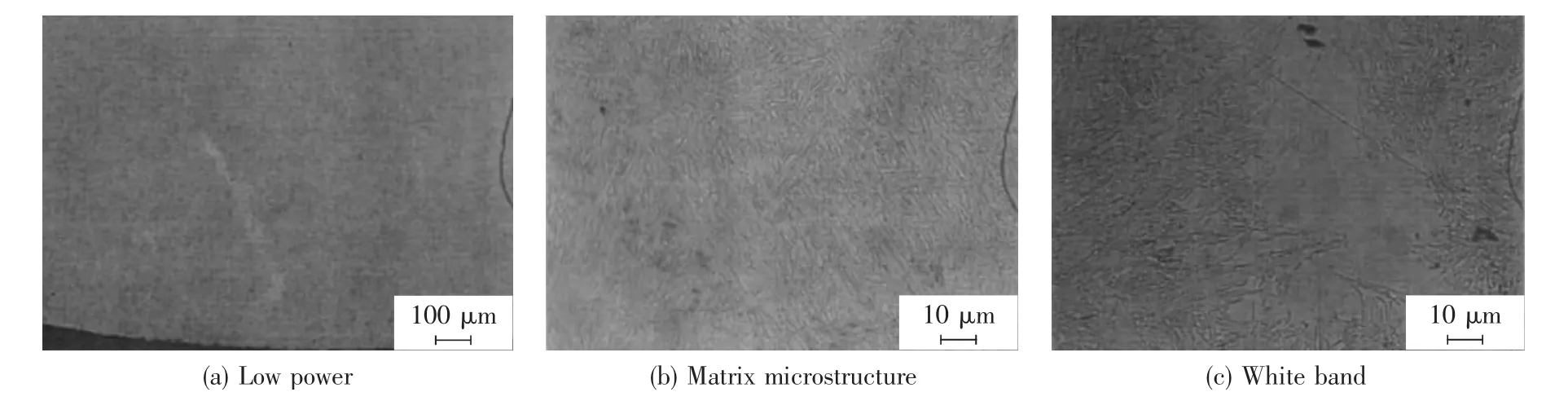

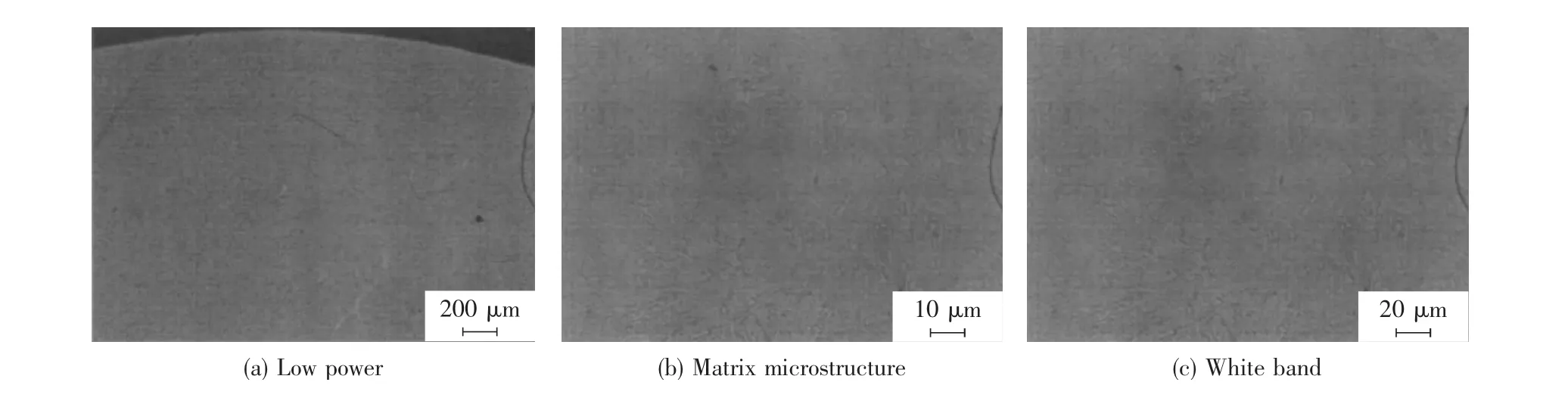

A位置截面金相组织为马氏体,并可见分散均匀的残余奥氏体(图7);B和C位置组织相似,均为马氏体组织,在靠近边缘处可见条状白亮带状的残余奥氏体组织,其白亮带状存在位置与磁痕显示的位置一致(图8、图9);D位置金相观察为马氏体组织,距离边缘1.2mm处可见条状残余奥氏体组织,其存在位置与磁痕显示的位置一致(图10)。

从4个位置上残余奥氏体分布可以看出,其形态呈长条状,在轴向上是连续的,且对应磁粉检测中的疑似磁痕显示位置。

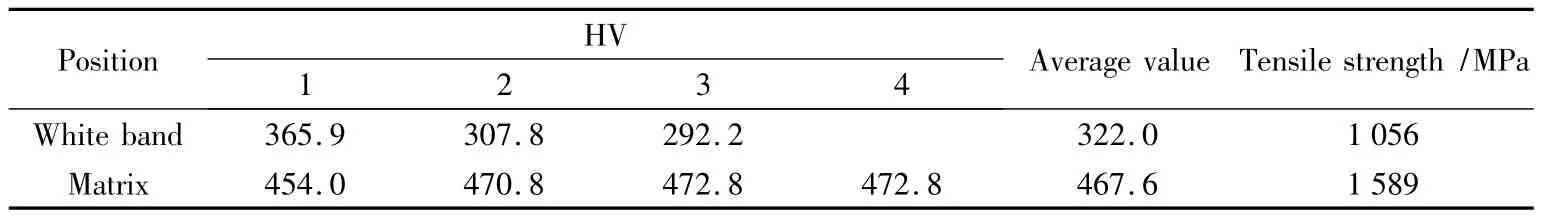

1.4 硬度检测

对D位置金相试样上的白亮带和基体进行硬度测量,基体和白亮带处的维氏硬度的平均值分别为HV 467.1和 HV 322.0,换算成抗拉强度后,基体强度为1589 MPa,略高于材料要求(1350~1570 MPa),白亮带处强度较低,仅为1056 MPa。具体测量结果见表1。

图6 金相截取位置Fig.6 Location for metallographical examination samples

图7 A位置组织观察结果Fig.7 Microstructure of position A

图8 B位置组织观察结果Fig.8 Microstructure of position B

图9 C位置组织观察结果Fig.9 Microstructure of position C

图10 D位置组织观察结果Fig.10 Microstructure of position D

表1 D位置维氏硬度测量结果Table 1 Vickers hardness of position D

2 分析与讨论

2.1 疑似裂纹磁痕显示性质分析与讨论

在扫描电镜下观察试样Ⅰ部分磁痕显示位置的表面,未发现裂纹形貌,且在圆弧槽及螺纹2个位置的金相组织也均未观察到裂纹,由此可见检测中的所产生磁痕显示不是由于裂纹引起的;在试样Ⅰ部分圆弧槽、螺纹和试样Ⅱ部分打开端的金相组织均可见条状白亮带组织,且白亮带与磁痕显示位置相对应,而试样Ⅰ部分无磁痕显示的位置无条状白亮带。在磨削过程中当靠近表层的白亮带被磨去之后,磁粉检测时再无磁痕显示。因此,磁痕显示是由于条状白亮带组织引起的。

2.2 疑似裂纹磁痕显示原因分析

观察材料金相组织,材料组织主要为马氏体,金相中观察到的条状白亮带为残余奥氏体。由于奥氏体为立方面心晶格,为非铁磁性材料,而马氏体为体心立方晶格,是铁磁性物质,且为硬磁性物质。当铁磁性材料被磁化时,如果材料表面存在某些缺陷或组织差异,这些缺陷或组织差异将破坏材料磁性的连续性,形成磁极,使磁场不能连续存在的这些缺陷或组织差异部位产生漏磁场,引起磁粉吸附,形成磁痕[8]。由于材料当中存在呈带状分布的残余奥氏体,破坏了基体组织和材料磁场的连续性,因此磁粉检测时产生了如图4所示的磁痕显示,D位置带状残余奥氏体组织与表面距离较远,而磁粉检测只能检测表面与近表面的缺陷,所以在检测中D位置在表面未形成磁痕显示特征。

2.3 影响分析

1Cr15Ni4Mo3N钢淬火加冷处理,奥氏体会向马氏体转变,由于向马氏体相变时,体积增大造成压应力增大,使得冷处理后,基体内仍有残余奥氏体,少量残余奥氏体均匀分布在马氏体组织中,对材料的力学性能影响不大。测量基体维氏硬度为HV 467.1,换算成抗拉强度为 1589 MPa,略高于标准值;呈带状分布的残余奥氏体硬度为 HV 322.0,换算成抗拉强度为1056 MPa,低于基体的强度。可见当残余奥氏体偏聚在一起时,会破坏材料的连续性,同时由于残余奥氏体强度较低,可能会对材料整体的力学性能产生不良影响。

3 结论和建议

1)对1Cr15Ni4Mo3N沉淀硬化不锈钢进行磁粉检测时会出现疑似裂纹磁痕,而辅以荧光渗透方法检测后,未发现原疑似裂纹磁痕位置存在表面开口缺陷。实验分析后发现,磁痕显示位置存在残余奥氏体偏聚,而钢中残余奥氏体会破坏材料磁场的连续性,故磁粉检测时的磁痕显示是由残余奥氏体偏聚所产生的。

2)残余奥氏体偏聚可能会对材料的力学性能产生不良影响,磁粉检测发现残余奥氏体偏聚时,建议剔除出现残余奥氏体偏聚的材料和零件。

[1]罗永赞.lCr15Co14M05VN沉淀硬化不锈钢的热处理与组织和性能间关系的研究[J].舰船科学技术,1983(9):70-80.

[2]吴奎林,谭俊哲,曹铁山.热处理工艺对1Cr15Ni4Mo3N钢组织和性能的影响[J].理化检测:物理分册,2012,48(2):76-82.

[3]杨福生.奥氏体不锈钢与低合金钢焊缝的非相关磁痕的分析[J].河南科技,2010(14):34.

[4]谢敬学,蔡岫岩,石则鲁,等.螺栓磁粉检测中的非相关磁痕形成机理分析[J].水利电力机械,1993(3):30-33.

[5]金佳琳,张义,金佳雷.磁粉探伤技术在检验屏蔽电泵螺栓上的应用[J].防爆电机,2000(1):37-38.

[6]陈玉宝.尿素合成塔主螺栓的磁粉检测[J].无损检测,1994,16(2):48-49.

[7]雷雨.机轮轮毂连接螺栓的磁粉检测经验探讨[J].航空维修与工程,2007(3):24-25.

[8]焦政.磁粉检测的可靠性[J].安徽化工,2006(4):54-55.