飞机水平安定面后梁中段失效分析与改进措施

2014-04-27邓承佯徐环宇王学强陈里根

邓承佯,徐环宇,王学强,黄 鑫,陈里根

(中航工业洪都飞机设计研究所,南昌 330024)

0 引言

应力腐蚀[1]在金属或合金的使用过程中十分常见,指在残余应力或外加应力作用下,应变与腐蚀介质共同作用所导致的材料失效的过程[2],应力腐蚀在材料构件未断裂时没有明显的征兆,故其对金属的破坏性和危害性极大[3]。自1900年铝合金开始投入实际生产之后,由于铝合金对SCC(应力腐蚀开裂,Stress Corrosion Cracking)的敏感性因而其应力腐蚀问题一直都备受关注[4],然而飞机的服役环境复杂多变,应力腐蚀对飞机的飞行安全是潜在的致命威胁。

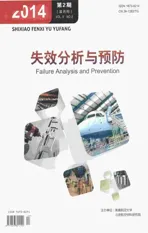

2009年2月,在对飞机进行500 h定检时,发现有一架飞机的水平安定面后梁中段出现裂纹,在后续普查中又相继发现多架飞机水平安定面后梁中段腐蚀严重。此后,在某型飞机大修中又发现部分飞机水平安定面后梁中段出现腐蚀和裂纹。水平安定面后梁中段的裂纹主要出现在梁腹板与梁缘条交界处(图1a);水平安定面后梁中段腐蚀则出现在梁腹板、缘条等多处地方(图1b),该部位是主要的承力段,如果腐蚀防护处理不好,会造成飞机不可估量的恶果。

在徐周钰等[5]和赵旭等[6]的研究中,曾对飞机水平安定面后梁的腐蚀案例进行过类似研究,两者均从断口形貌及断区腐蚀产物出发而展开的讨论,阐述了裂纹产生的内在原因,指出酸性环境和工作应力的联合作用导致了铝合金应力腐蚀开裂,但是这些研究都缺乏对零件的制造过程及残余应力的详细分析。

本研究即从零件表面防护层、设计和制造出发探索残余应力的来源,探究了残余应力对裂纹开裂的影响。后续研究则通过对后梁中段进行外观检查断口宏微观观察及硬度分析,并对其断口腐蚀物进行能谱分析,进一步确定后梁中段的裂纹性质和失效原因,为预防此类故障的再次发生提供借鉴,为预防同类材料发生应力腐蚀提供重要的参考。

图1 水平安定面后梁Fig.1 Rear beam of horizontal stabilizer

1 试验过程与结果

1.1 结构简介与零件表面防护情况

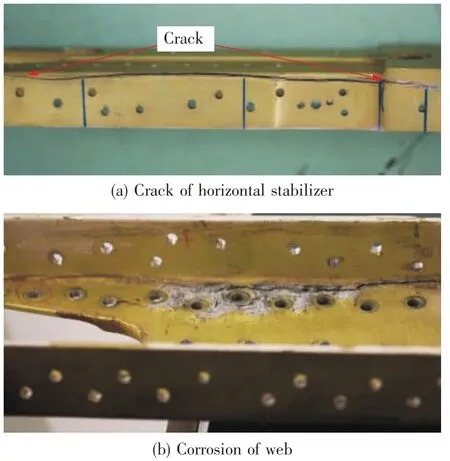

飞机的水平安定面为双梁式铆接结构,其骨架由前梁、后梁、第1~3长桁及9个翼肋组成(图2a)。水平安定面后梁在对称轴线两侧与机身31框的接头相连。水平安定面后梁中段在左右2肋之间,由LD5锻铝合金整体机械加工而成,其中水平安定面与机身的连接孔就布置在水平安定面后梁中段的两侧,左右1肋之间装有1~3对配重块(图2b)。

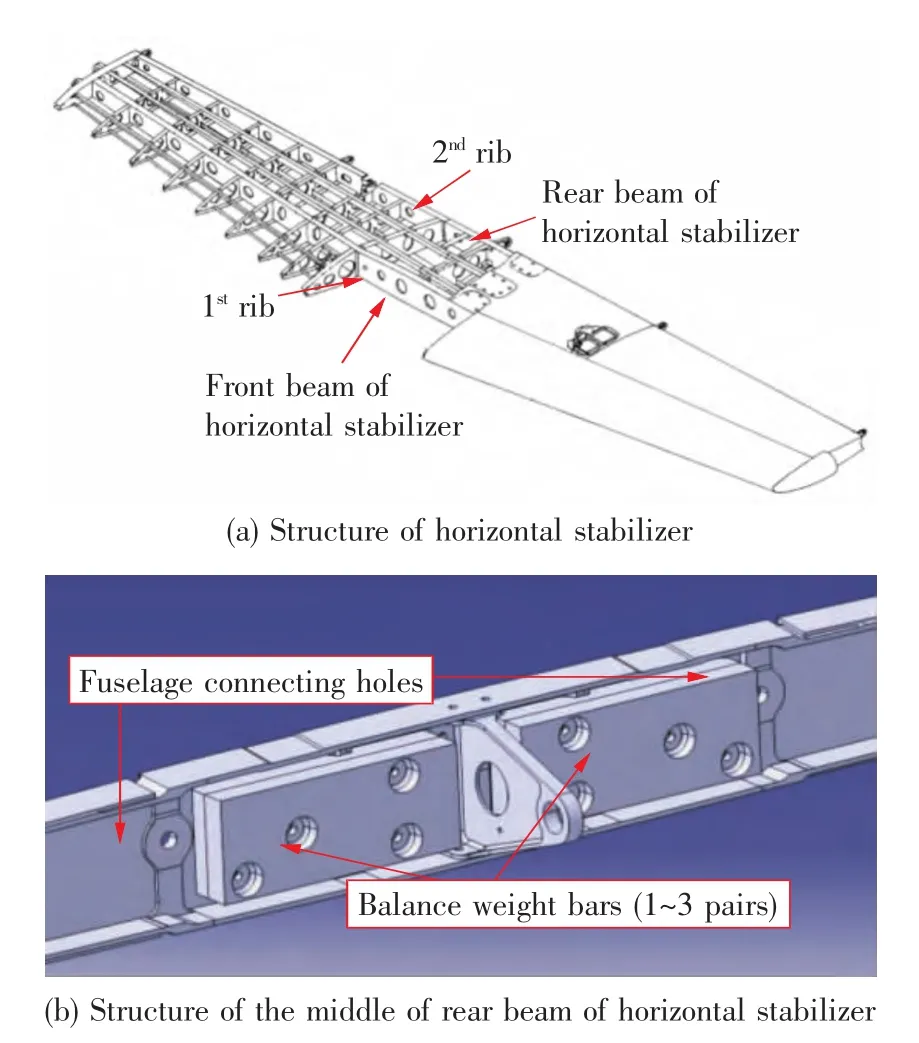

水平安定面后梁中段及与其连接的零件表面相关信息见表1。

图2 水平安定面后梁中段结构Fig.2 Structure of rear beam of horizontal stabilizer

表1 水平安定面后梁中段处结构材料及表面防护信息Table 1 Materials and surface protection information of the intermediate section of rear beam of horizontal stabilizer

1.2 产品设计与工艺复查

飞机水平安定面通过前梁中段和后梁中段上的连接孔分别与机身上的29和31框接头连接,其中水平安定面后梁中段材料为LD5(Dm)的机加件,σb≥365 MPa。

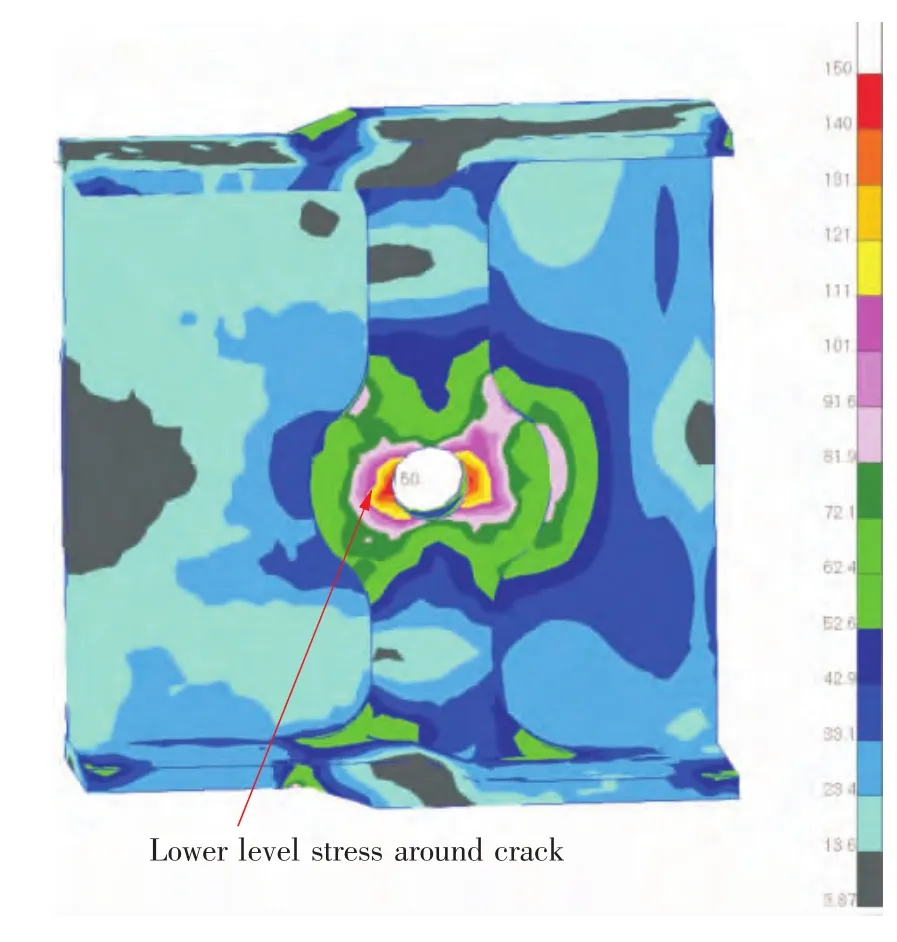

螺栓拧紧后残余应力作用下,水平安定面后梁中段的受载情况校核:当机身与水平安定面连接螺栓完全拧紧后,在梁缘与腹板交界处应力值较低,各部位的服役应力强度均远小于其抗拉强度σb,因此该裂纹产生的主因并非是单纯的外加应力。

图3 拧紧螺栓后梁中段受载情况Fig.3 Lord Spectrum of rear beam of horizontal stabilizer after screwing bolt

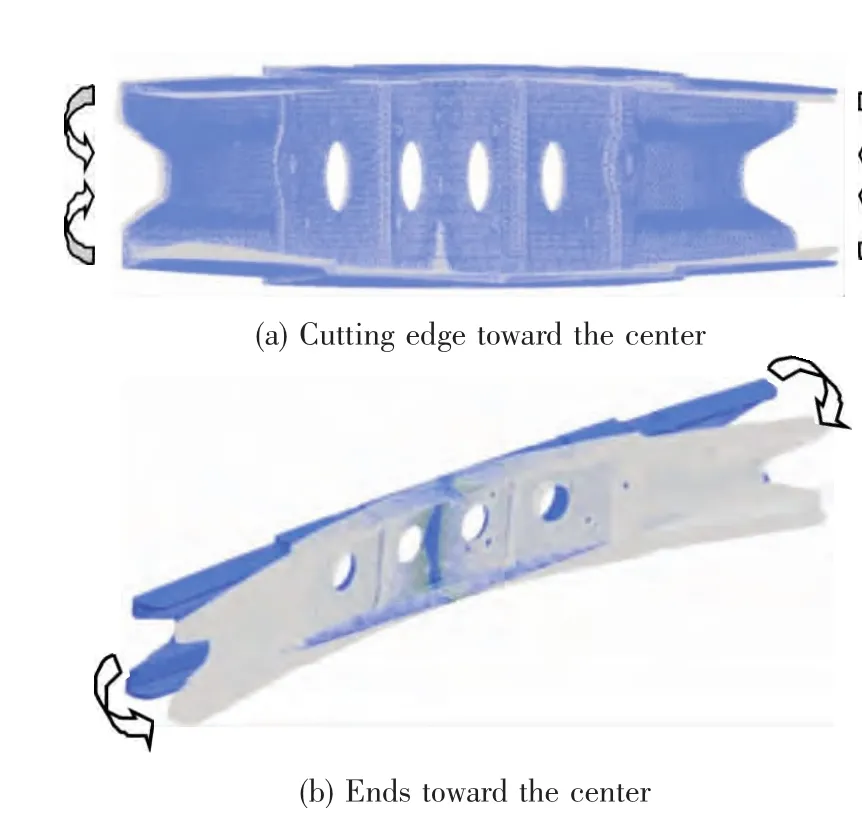

水平安定面后梁中段为典型的机加类零件,采用数控加工。加工时需要对锻铝板材进行铣切,要在铝板上铣出一个长度近1 m,宽度100mm,深度大于30mm的凹槽。由于加工时铣切量相对剩余材料厚度较大,在内应力的作用下,零件会有向凹槽内明显收缩变形的趋势,即两侧缘条向腹板中心收缩以及两端向中间收缩(图4)。

图4 铣切后收缩变形趋势Fig.4 Shrinkage deformation trend after milling

表面进行阳极氧化处理,工艺是铝合金零件表面处理的通用工艺,在各种航空产品上均被采用,且工艺成熟。但是零件在加工成型、表面处理后没有进行表面喷漆防护,且在检查后梁中段过程中发现,所有零件都有装配时留下的打磨、修锉及铆卡印迹,其表面防护层的完整性均被破坏。

1.3 理化检测

为了进一步查明裂纹产生的原因,需要对发生裂纹的后梁中段进行理化分析。

1)宏观观察。

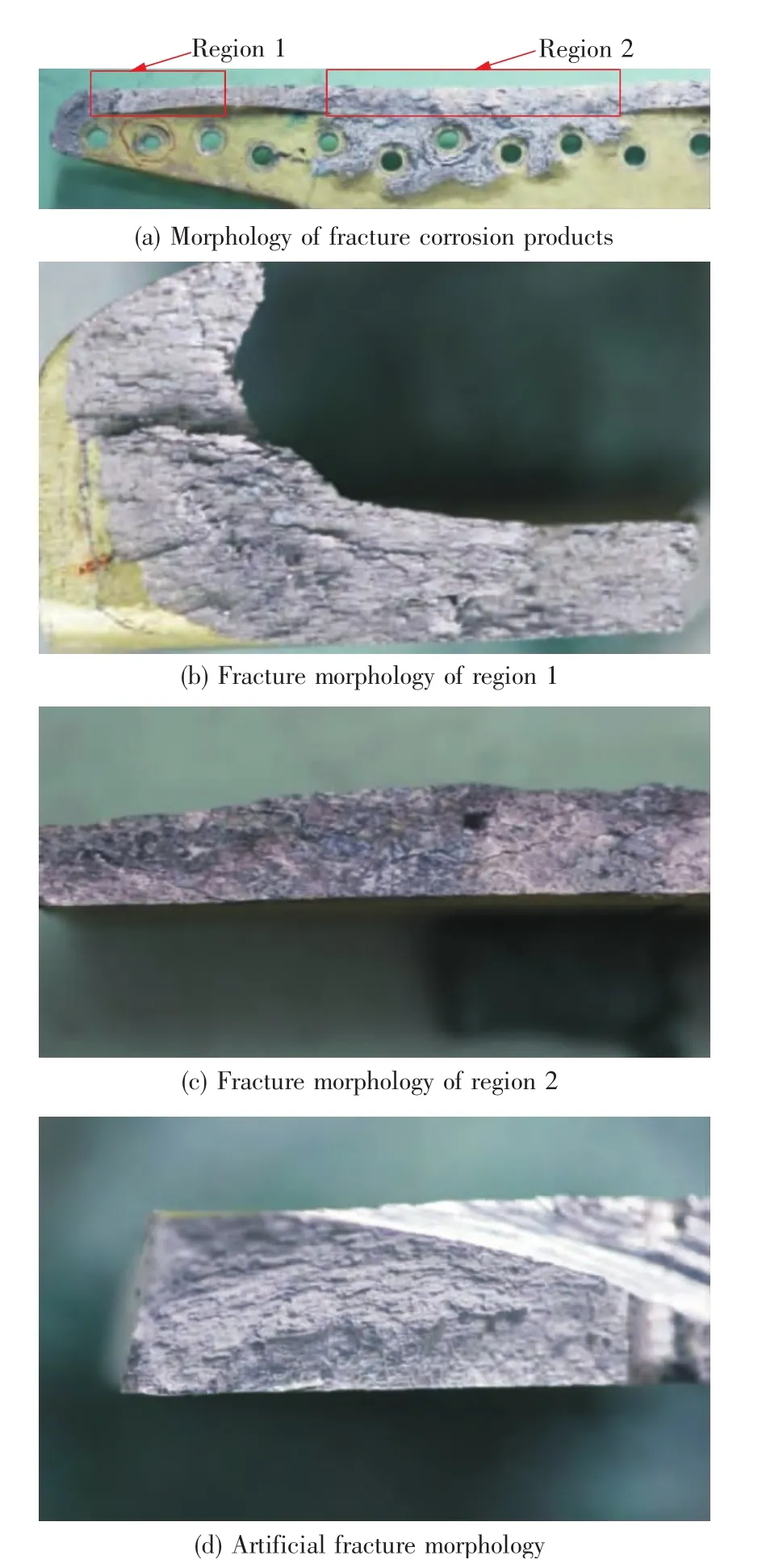

将样件(图1a)沿裂纹打开,可以观察腹板内表面腐蚀产物的形貌,见图5a,其中区域1形貌见图5b,区域2形貌见图5c;同时在腹板与缘条交界一完好位置人工打断,其断口形貌见图5d。

图5 断口宏观形貌Fig.5 Fracture morphology

通过对比观察,人为断口有明显塑性变形,断面呈银白色金属光泽,而裂纹断口则较平坦,无明显塑性变形,断面颜色灰暗无金属光泽。

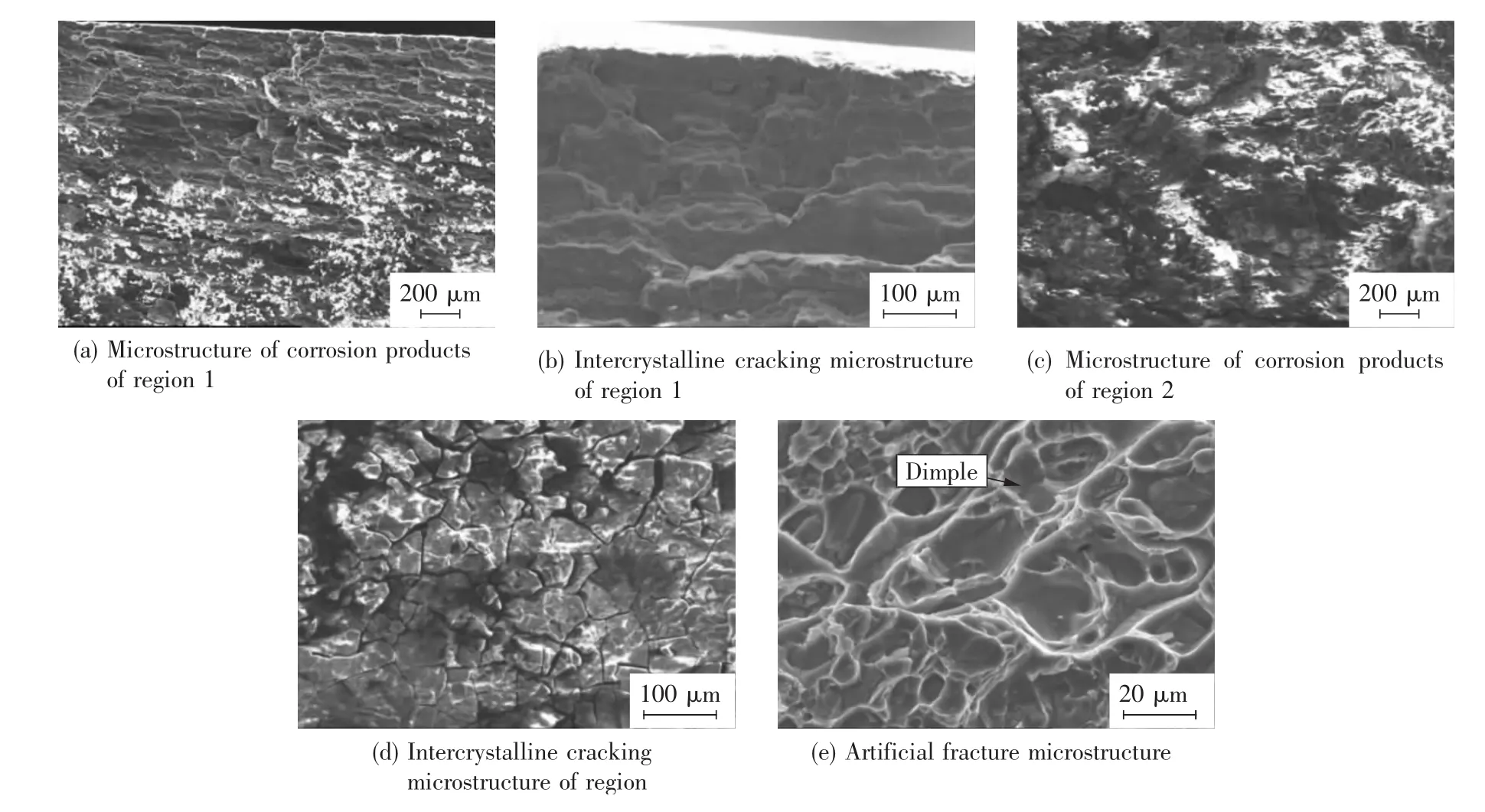

2)微观观察。

断口超声波清洗后采用扫描电镜进行微观观察,各区域断口形貌见图6。区域1、2断口均有腐蚀产物附着,且区域2较多,两断口均未发现有明显的韧窝形貌,未见明显的塑性变形;人工断口则有明显的韧窝形貌;断口均未发现有明显的冶金缺陷。

图6 断口微观形貌Fig.6 Fracture microstructure

3)金相分析。

沿区域2断口取其纵截面制取金相试样,金相腐蚀前,其金相试样的裂纹分枝或不分枝,数量较多,因而不是疲劳裂纹或外加应力一次破裂裂纹(图7)。

图7 金相腐蚀前裂纹形貌Fig.7 Crack morphology before metallurgical corrosion

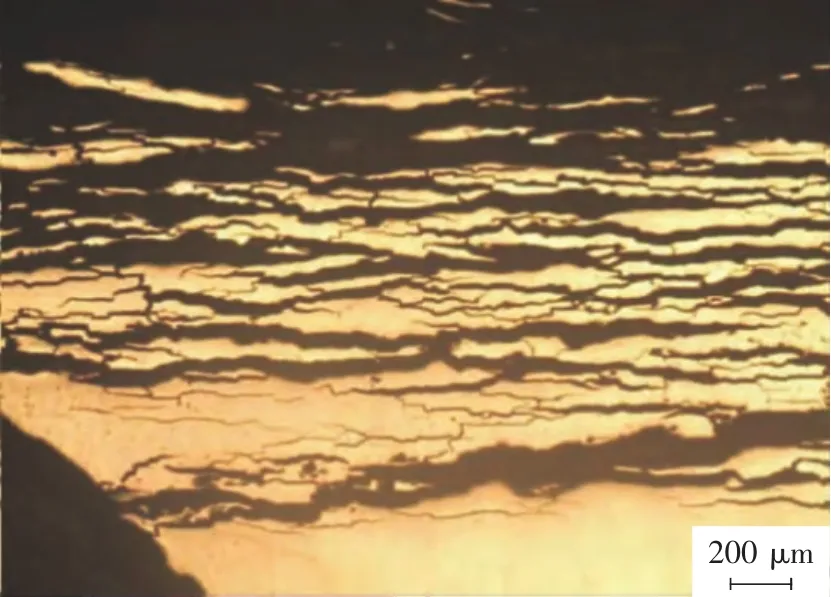

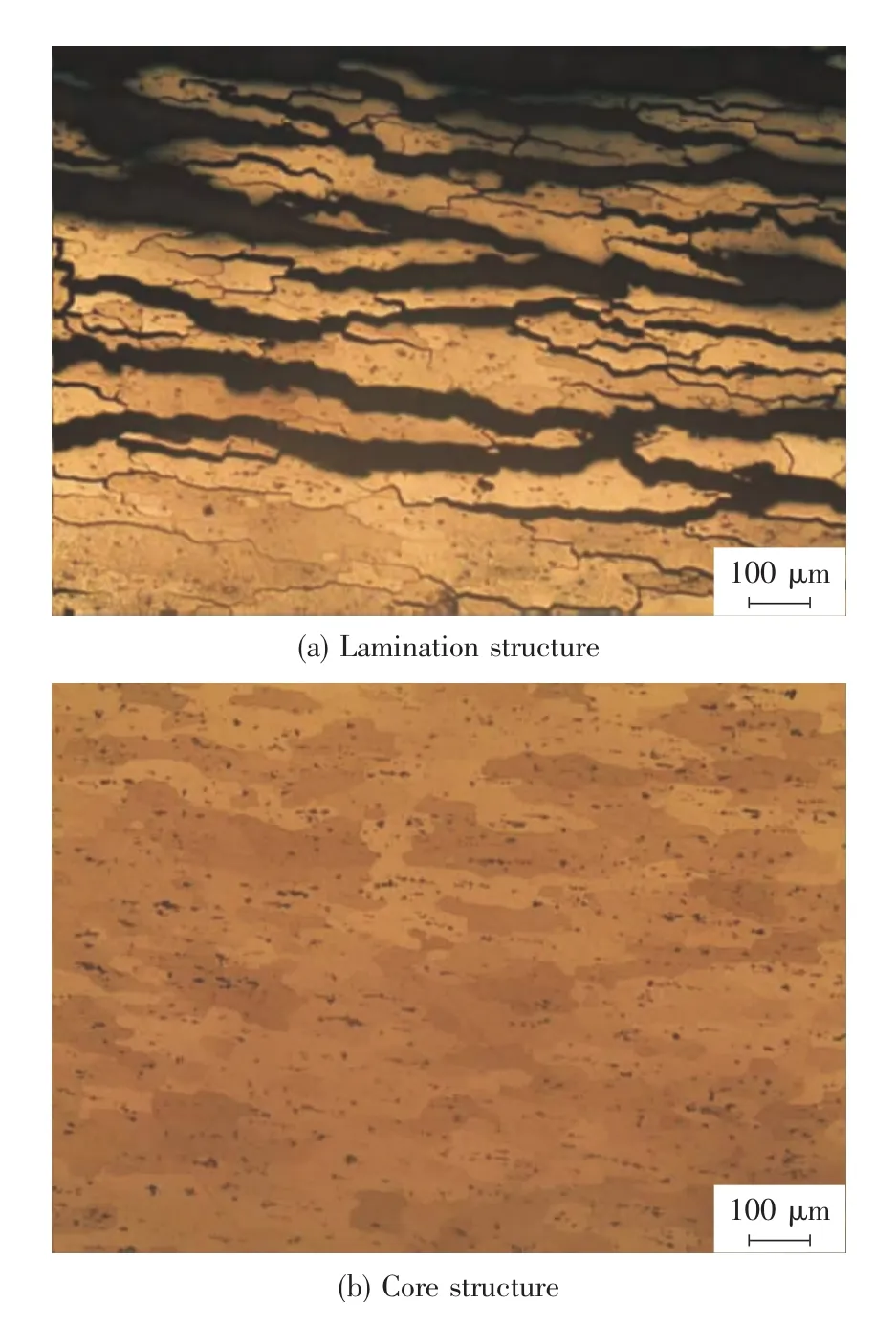

将区域2金相试样用混合酸溶液腐蚀之后再进行金相分析,试样分层剥落部位的横向上呈现典型带状分离的剥层组织(图8a),心部组织见图8b。观察发现其断裂特征为沿晶断裂,其剥层组织和心部组织未见异常,均未出现过热、过烧及其它组织缺陷。

4)硬度测试。

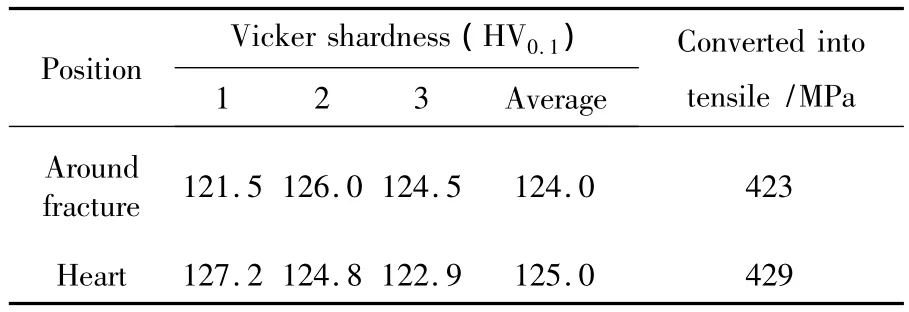

对试样进行维氏硬度测试,并按照 GBn 166—1982换算成抗拉强度,结果见表2。结果显示原材料符合标准,因此裂纹产生的原因并非原材料的材质问题。

表2 硬度检测结果Table 2 Results of hardness testing

1.4 环境分析

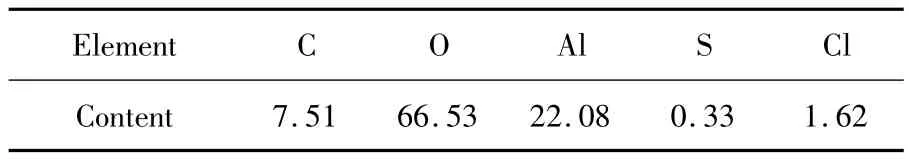

通过对断口腐蚀产物进行能谱分析,可以测得的元素种类及其含量如表3所示。结果显示腐蚀产物中存在大量的O,此外还有Cl和S。

图8 断口金相形貌Fig.8 Fracture metallurgical morphology

表3 断口腐蚀产物能谱分析结果(质量分数 /%)Table 3 EDS analysis of corrosion products(mass fraction/%)

飞机服役的环境昼夜温差较大,容易在比热容较小的物体表面形成冷凝水。空气中的酸性粉尘在溶入冷凝水后就形成了腐蚀溶液。另外,白天气温较高,腐蚀溶液的活性较高,可以认为该地区属于严重的腐蚀环境。

为了进一步验证分析,外场进行了专门的环境检测。根据检测的结果得知,该地区大气、土壤、露水、地下水中含盐量较高,属于中度盐碱地区,其中露水中 Cl-浓度为46 g/m3,H2SO4浓度为116 g/m3;而后梁中段的材料主要是铝合金,Cl元素的存在则会加速铝合金在酸性腐蚀液中发生电化学反应,促进裂纹的产生。

2 综合分析

2.1 失效模式分析

在腐蚀产物较少的区域断口上可见沿晶特征,未见疲劳条带、放射棱线等疲劳特征,由此可以排除疲劳断裂和过载断裂的可能性;对断口观察结果表明,微观上存在明显的腐蚀产物,腐蚀产物能谱分析含有Cl、S和大量O,并可见典型的泥纹花样;同时考虑到零件加工过程以及LD5材料的特性,可知水平安定面后梁中段的裂纹和腐蚀性质为应力腐蚀。

2.2 失效原因分析

金属材料发生应力腐蚀必须具备3个必要条件,即材料本身具有应力腐蚀倾向、受到静拉伸应力作用和特定的腐蚀环境[7]:

1)材料的腐蚀倾向。发生裂纹的机身接头材料都是LD5材料,而LD5铝合金在人工时效状态下,有晶间腐蚀、剥落腐蚀和应力腐蚀倾向[8]。

2)静拉伸应力。由于零件加工和装配工艺导致水平安定面后梁中段在工作过程中还存在残余的内应力,受残余应力和工作外应力的综合作用,腹板和缘条边界应力集中。

3)环境因素。由于飞机服役环境属于腐蚀环境,零件表面阳极氧化膜和漆层的完整性遭到破坏,极易产生腐蚀;考虑到水平安定面后梁中段的工作环境处于水平安定面上方的整流包皮内,属于非密封区,无法阻止冷凝水形成的腐蚀溶液的渗入,因而为应力腐蚀提供了最为关键的环境因素。

3 结论及改进措施

3.1 结论

1)水平安定面后梁中段裂纹的性质为应力腐蚀裂纹。

2)零件在制造、装配和使用过程中表面防护层破损,零件表面在环境富含Cl-的冷凝水形成的腐蚀液中及残余应力和工作应力的共同作用下形成了应力腐蚀开裂,其中环境因素是决定因素。

3.2 改进措施

针对造成水平安定面后梁中段应力腐蚀的诸多因素,做出如下改进:

1)调整加工装配工艺,尽可能降低消除残余应力。

2)保护表面涂层的完整性,在完成装配工作后增喷一层漆层。

[1]Jones R H.Stress-corrosion cracking[M].ASM International,1992:1.

[2]Anderson O L,Grew P C.Stress corrosion theory of crack propagation with applications to geophysics[J].Reviews of Geophysics,1977,15(1):77-104.

[3]Song R G,Dietzel W,Zhang B J,et al.Stress corrosion cracking and hydrogen embrittlement of an Al-Zn-Mg-Cu alloy[J].ActaMaterial,2004,52(16):4727-4743.

[4]Soyama H,Saito K,Saka M.Improvement of fatigue strength of aluminum alloy by cavitation shotless peening[J].Journal of Engineering Materials and Technology,2002,124(2):135-139.

[5]徐周钰,郑玱,董娜.飞机水平安定面后梁裂纹原因分析[J].失效分析与预防,2010,5(2):106-109.

[6]赵旭,孔焕平,刘昌奎,等.飞机水平安定面后梁中段裂纹原因分析[J].失效分析与预防,2013,8(4):236-240.

[7]Scully J C.The theory of stress corrosion cracking in alloys[J].Anti-corrosion Methods and Materials,1972,19(9):5-10.

[8]郭玉瑛.飞机设计手册(第3册):材料[M].北京:航空工业出版社,2000:215.