拉-拉疲劳载荷对孔壁强度的影响

2014-04-27卢国鑫

卢国鑫,王 强,王 欣,陆 峰

(北京航空材料研究院,北京 100095)

0 引言

飞机结构的孔连接处是疲劳危险部位[1],孔连接处的疲劳寿命直接影响整个结构的疲劳寿命,研究孔零件的疲劳断裂机理对选取合适工艺提高孔疲劳寿命具有重要意义[2]。通常利用观察疲劳断口的方法来研究金属材料疲劳断裂机制[3-4],从材料表面完整性、组织结构、晶体缺陷等方面寻找疲劳失效的原因。孔零件等复杂结构试样的疲劳断裂主要由结构因素导致,疲劳载荷对复杂结构金属材料硬度、残余应力等强度指标产生的影响缺少研究。

在实际工程应用中,一般利用孔挤压强化的手段来提高孔零件的疲劳寿命,其主要原理就是孔强化改善孔壁材料组织结构并引入残余压应力提高了孔壁薄弱区域的强度[5-6]。本研究主要分析疲劳断裂中心圆孔试样孔壁的显微硬度与残余应力分布,并利用有限元模拟的方法建立中心圆孔试样经受拉-拉疲劳载荷的简化模型,对试验获得的孔壁强度结果进行分析解释,通过材料强度的变化进一步诠释“应力集中”现象,以期得到孔结构对拉-拉疲劳载荷作用下孔零件断裂失效结果的影响。

1 试验过程

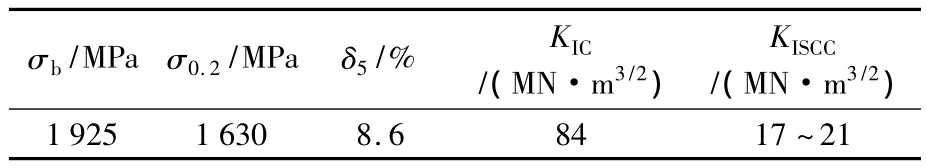

试验选取40CrNi2Si2MoVA中心圆孔试样,其力学性能如表1,试样规格如图1所示。

表1 40CrNi2Si2MoVA的力学性能[7]Table 1 Mechanical properties of 40CrNi2Si2MoVA steel

图1 试验用孔试样规格Fig.1 Specification of sample

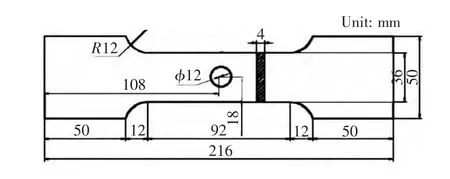

40CrNi2Si2MoVA中心圆孔试样进行疲劳试验,选取最大拉-拉疲劳载荷为σmax=550 MPa,R=0.1,f=10 Hz,正弦波。对疲劳断裂中心圆孔试样孔周边不同部位取样,具体位置见图2。

图2 疲劳断裂孔试样取样位置Fig.2 Sampling position

分别对长度方向孔壁试块(图2中1位置)与宽度方向孔壁试块(图2中2位置)进行显微硬度与残余应力测试。显微硬度选择载荷为2.94 N,沿孔径向深度测试;残余应力采用X STRESS 3000型残余应力仪测试,采取电解腐蚀剥层的方法,测试孔壁试块切向残余应力沿孔壁径向分布,应力测试条件为:CrKα靶材,交相关定峰法,衍射晶面(211),准直管直径为φ3mm,管电流7 mA,电压30 kV。

建立中心圆孔试样的三维有限元模型,利用静力通用分析对试样施加正弦波(F=A0+A·sin(ωt+t0),其中 A0=302.5 MPa,A=247.5 MPa,ω =20 π rad/s,t0=0 s)拉-拉疲劳载荷,通过查看试样拉-拉疲劳载荷作用下的等效应力分布以及有限循环周次后试样孔周获得的残余应力场分布对试验结果加以分析说明。

2 试验结果与讨论

2.1 疲劳寿命

试验用40CrNi2Si2MoVA中心圆孔试样疲劳寿命N=58501周次。由于原始孔试样未得到任何的强化处理,孔壁宽度方向发生应力集中现象,存在较明显的薄弱区域,得到较低的疲劳寿命。

2.2 显微硬度

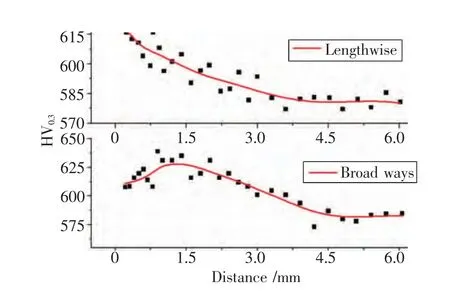

经受拉-拉疲劳载荷58501循环周次后,试样长度方向孔壁试块与宽度方向孔壁试块的显微硬度沿孔壁径向的分布曲线如图3所示。长度方向孔壁径向的显微硬度由孔壁表面向内呈递减趋势,孔壁表面显微硬度 HV0.3约为 615,基体 HV0.3约为580;宽度方向孔壁径向显微硬度呈马鞍形分布,显微硬度在孔壁径向一定深度取得最大值HV0.3约为 625,孔壁表面与基体显微硬度 HV0.3分别约为610、580。

图3 孔周不同部位显微硬度孔壁径向分布Fig.3 Microhardness distribution of different positions of hole sample after fatigue test

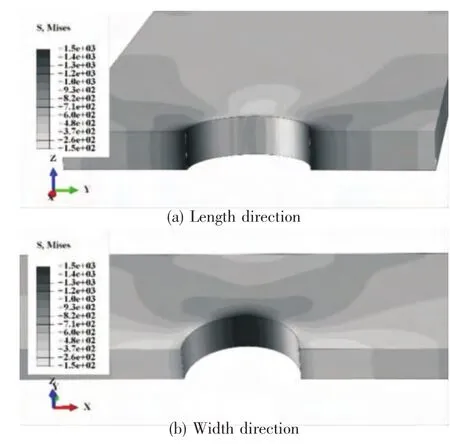

图4分别为孔试样孔壁长度方向与宽度方向在拉-拉载荷(正弦波疲劳载荷加载至 t=0.0125 s时)作用下的受载状况,孔壁不同部位受到不同程度等效应力的作用。由图可见,长度方向孔壁受等效应力作用明显低于孔壁宽度方向,但两部位等效应力水平沿孔壁径向均为递减趋势。疲劳是拉-拉载荷循环施加的过程,等效应力的作用使孔周均获得不同程度的循环弹塑性变形,孔结构的应力集中效应使试样局部应力超过材料屈服强度产生塑性变形,等效应力的若干次累积最终引起材料力学性能的变化,应力集中部位对低于材料屈服强度的疲劳载荷产生不同响应,逐渐发生一定程度塑性变形直至断裂失效。孔壁长度方向的累积等效应力作用使孔试样产生类似“应变硬化”的作用,受载程度最大的孔壁表面获得高于基体的显微硬度;孔壁宽度方向同样发生“应变硬化”,但孔壁表面疲劳过程中受到等效应力作用最强,以至于其在受到疲劳载荷一定强化作用后发生循环软化,显微硬度出现一定的下降趋势。材料在经过强化处理后的循环特性对其抗疲劳性能有重要影响,一般冷硬材料在疲劳过程中表现为循环软化[8]。40CrNi2Si2MoVA制孔试样受载过程中宽度方向孔壁部位的软化作用使其抗疲劳裂纹萌生与断裂作用下降,促使该区域成为疲劳断裂的高频区。

图4 拉-拉载荷作用下孔壁不同部位的等效应力分布Fig.4 Equivalent stress distribution of different positions of hole sample under tensile fatigue loading

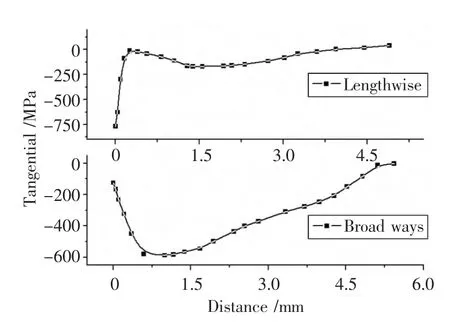

2.3 残余应力场

试样长度方向孔壁试块与宽度方向孔壁试块的切向残余应力沿孔壁径向的分布曲线如图5所示,可见孔试样长度方向与宽度方向孔壁沿径向均获得不同强度的残余压应力场。长度方向孔壁表面获得最大残余压应力值,其内部残余压应力场强度较小;宽度方向孔壁沿径向获得较深的大强度残余压应力场。

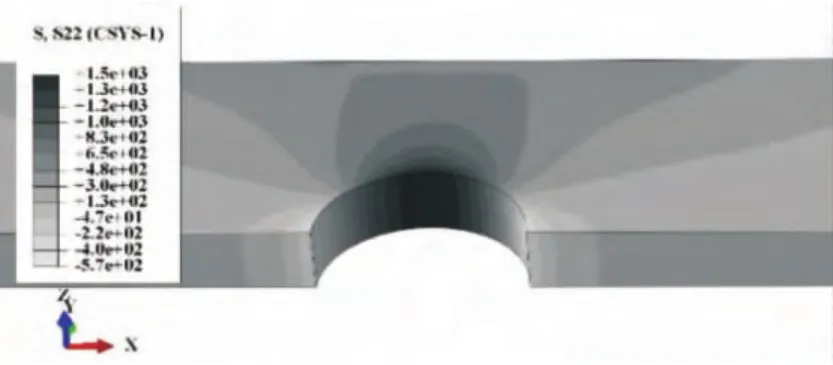

图6为拉-拉载荷施加103周次后(t=100 s)卸载,孔周残余应力分布的有限元模拟结果。图示孔试样在经过有限循环周次后,孔周不同深度均获得残余压应力,这与上述试验测试结果相吻合。由于有限元模拟结果并不能显示经受实际发生疲劳断裂所需循环周次的残余应力分布情况,疲劳断裂试样残余应力与有限循环周次作用后孔试样孔壁残余应力的模拟结果出现分布趋势上的差别。

图5 孔周不同部位切向残余应力孔壁径向分布Fig.5 Residual stress distribution of different positions of hole sample after fatigue test

图6 有限循环周次后孔试样孔周切向残余应力分布Fig.6 Residual stress distribution of hole sample after limited circle

图7为孔试样在疲劳载荷作用下孔壁经受切向应力的分布。图示孔试样受载过程中宽度方向孔壁受到较高强度的切向应力作用,而长度方向孔壁则受到较小强度的挤压作用。试验测试结果与有限元模拟结果都表明:孔试样在受拉-拉疲劳载荷后孔周均获得残余压应力,残余压应力的产生对抵抗后续加载应力有积极影响[9]。有限循环周次后孔壁形成一定强度残余压应力,对抵抗后续疲劳载荷有积极作用。长度方向孔壁经有限循环周次作用后形成的残余压应力水平低,其受到后续拉-拉疲劳载荷的影响弱,而宽度方向孔壁形成了较高的残余压应力水平,但其受到后续拉-拉疲劳载荷的影响也强。比较而言,孔壁宽度方向依旧成为孔试样疲劳过程中的薄弱区域。

图6有限元模拟结果显示试样宽度方向孔壁表面在有限循环周次后可获得较内部更高水平的残余压应力,但图5所示试样发生疲劳断裂后宽度方向孔壁表面残余压应力水平却低于内部一定深度的压应力水平。这里认为当循环载荷累积施加,有限循环周次作用引起的孔壁表面较高残余应力出现一定程度的松弛,残余压应力的松弛同样导致试样宽度方向孔壁部位成为服役过程中的最薄弱部位。

图7 孔试样在疲劳载荷作用下孔壁经受切向应力的分布Fig.7 Residual stress distribution of hole sample under fatigue loading

3 结论

1)孔试样在疲劳加载过程中,宽度方向孔壁受等效塑性应变作用程度强,应变硬化后发生循环软化现象,成为孔试样服役过程中的薄弱部位。

2)孔试样在疲劳加载过程中,宽度方向孔壁形成较高强度的残余压应力场,后随循环周次增多,表面残余应力发生松弛,宽度方向孔壁表面承受较高加载应力影响成为疲劳裂纹萌生区。

[1]张建超.开缝衬套挤压技术在飞机维修中的应用[J].民用飞机设计与研究,2008(3):43-49.

[2]刘高航,刘光明.工程材料与结构的失效及失效分析[J].失效分析与预防,2006,1(1):6-9.

[3]钟群鹏,赵子华,张峥.断口学的发展及微观断裂机理研究[J].机械强度,2005,27(3):358-370.

[4]华文君,赵振业,丁传富.300M钢孔挤压强化疲劳断口扫描电镜观察与分析[J].材料工程,1994(1):31-34.

[5]陈明,傅仕伟,王珉,等.带衬套冷挤压孔在三维状态下的有限元分析[J].上海交通大学学报,1999,33(2):188-191.

[6]王洪达,苏宏华.TC4开缝衬套冷挤压残余应力分布有限元仿真[J].机械制造与自动化,2010,39(3):98-100.

[7]赵振业.航空高强度钢的理论、发展和应用[J].材料工程,1991(2):29-31.

[8]张定铨,何家文.材料中残余应力的X射线衍射分析和作用[M].西安:西安交通大学出版社,1999:32.

[9]范娟,李付国,李江,等.7050高强铝合金孔板的挤压强化与拉伸试验研究[J].稀有金属材料与工程,2012,41(6):978-982.