时效处理对2024Al合金晶间腐蚀性能的影响

2014-04-27贺春林白莹莹孟小丹马国峰王建明

贺春林,白莹莹,孟小丹,马国峰,王建明

(沈阳大学 辽宁省先进材料制备技术重点实验室,辽宁 沈阳110044)

Al-Cu合金在室温具有优良的强度、硬度、断裂韧性及抗疲劳性能,热处理强化效果明显,主要应用于制造承受较大载荷的航空、航天及民用机械构件[1].2024Al合金的主要元素是 Cu,Mg和Mn,杂质为Fe和Si.合金中的Cu会导致其抗蚀性剧烈下降,尤其在热处理不当时,2024Al合金将产生严重的晶间腐蚀,这种局部腐蚀的危害性远大于全面腐蚀,会造成部件的巨大破坏[2-4].2024Al合金的抗腐蚀性、耐热性及屈服强度的提高是通过人工时效的方法实现的.经人工时效处理的2024Al合金的主要强化相为θ(Al2Cu)和S(Al2CuMg)相,它们在晶界上析出,晶界周围出现无沉淀带(贫铜区)[5].当合金暴露在含氯离子的介质中时,有可能发生晶间腐蚀及剥蚀[6-7].本文通过对轧制态2024Al合金进行固溶和时效处理来获取不同时效态的试样,采用光学显微镜、场发射扫描电镜、X射线能谱、电化学技术和加速腐蚀试验研究2024Al合金的显微组织、晶间腐蚀性能和腐蚀形貌,以期获得时效处理和耐蚀性间的相关性.

1 实验材料与方法

1.1 实验材料

试验用2024Al合金为轧制板材,厚度为1mm,其化学成分见表1.将切割好的试样放入热处理炉中于495℃加热30min后,进行水淬.然后,进行人工时效处理,时效温度为190℃.通过对不同时间的时效试样进行硬度测量,来获得欠时效、峰时效和过时效三种状态试样,对其进行耐蚀性测试.

表1 2024Al合金的化学成分(质量分数/%)Table1 The chemical composition of 2024Al alloy(Mass fraction/%)

1.2 晶间腐蚀实验

时效处理后的2024Al合金试样经200#~2000#砂纸逐级打磨后,再用1μm金刚石研磨膏抛光,最后用丙酮和无水乙醇仔细清洗,冷风吹干后放到干燥器中备用.非测试面用义齿基托树脂封闭.按照ASTM G110—9标准进行晶间腐蚀试验,主要实验过程包括:配制成分为945mL H2O+50mL HNO3(70%)+5mL HF(40%)的实验溶液后,将之加热到93℃,将试样浸入所配制的溶液中1min后,取出试样并于70%HNO3溶液中浸泡1min,再在溶液(57g NaCl+10mL 30%H2O2用蒸馏水稀释到1L,30±2℃)中浸泡6h.然后,将试样用蒸馏水、无水乙醇仔细清洗后,吹干,用金相显微镜观察腐蚀断面形貌.

1.3 电化学腐蚀性能测试

用PARSTAT 2273电化学测试系统测试极化曲线和阻抗谱.溶液为质量分数3.5%NaCl水溶液,参比电极为饱和甘汞电极,辅助电极为石墨,测试在室温条件下进行.极化曲线测试时的扫描速度为0.332mV/s,电化学阻抗谱的频率扫描范围为100kHz~10mHz.试样的非工作面用石蜡封闭.重复实验至少3次,以保证数据有重现性.

1.4 显微组织观察

将抛光后的2024Al合金时效处理试样在溶液(95mL H2O+2.5mL HNO3+1.5mL HCl+1.0mL HF)中刻蚀后,使用光学显微镜和日立S4800型场发射扫描电镜(FE-SEM)观察样品的表面形貌.

2 实验结果与讨论

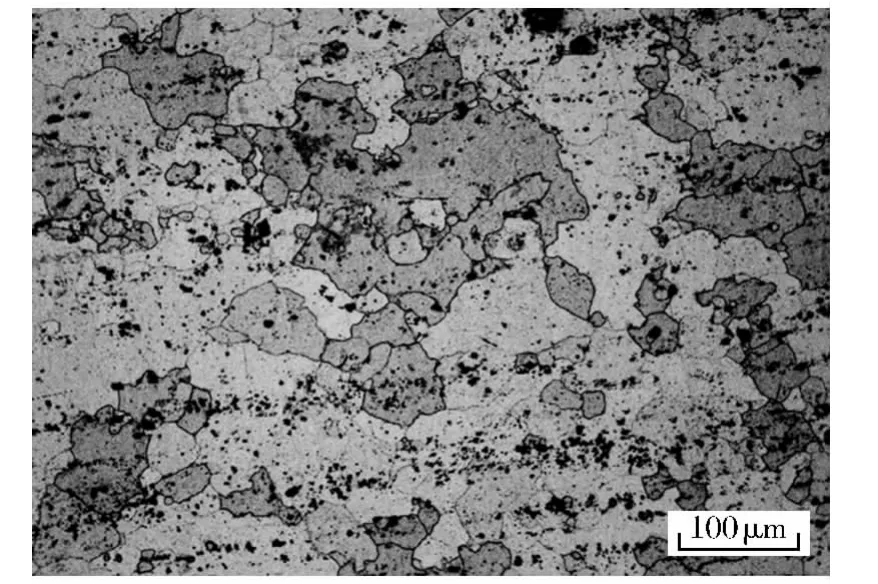

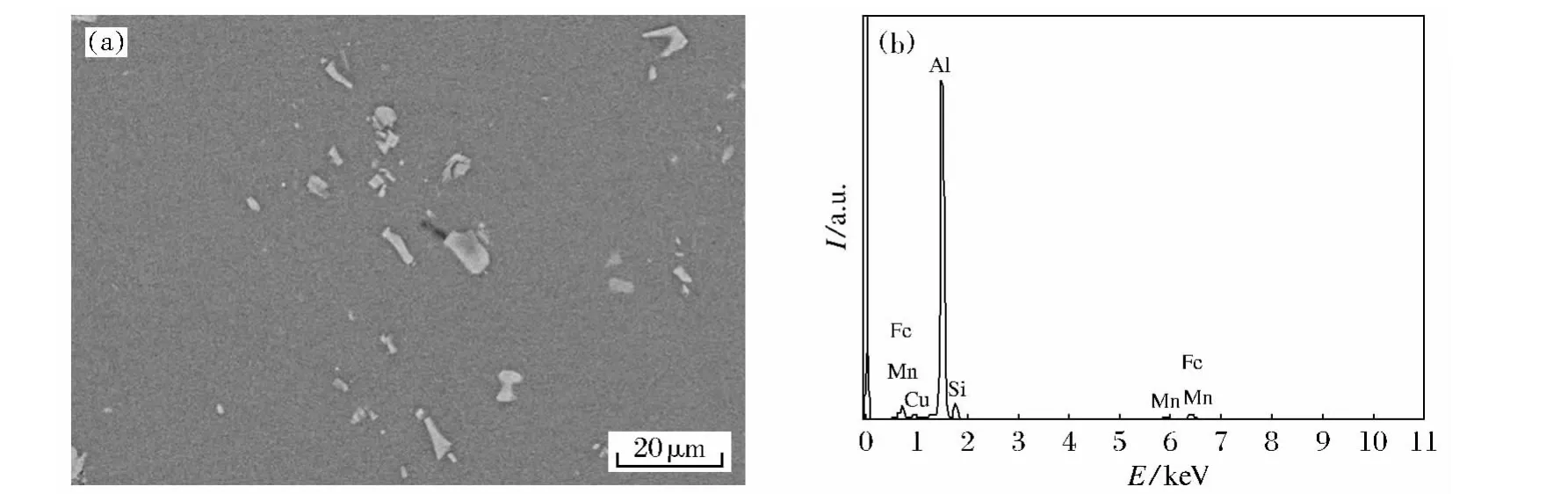

实验所用2024Al合金的金相组织如图1所示,2024Al合金的晶粒尺寸大小不等,晶粒内含有大量第二相颗粒(黑色颗粒).图2a为机械抛光后试样表面上第二相颗粒的形貌和分布图,可见,这些第二相颗粒呈不规则形状,其尺寸在几个微米至十几微米之间.能谱分析显示,该类颗粒含有Al、Si、Fe、Mn和少量的Cu成分(见图2b),主要为(FeMn)3SiAl12[2,8],没有 发 现 Al7Cu2Fe颗粒;而含少量Cu的相可能为Al2Cu,这是因为依附在(FeMn)3SiAl12颗粒上的Al2Cu在固溶过程中未发生完全溶解[9].也有人认为图2b中的大颗粒就是AlCuFeMnSi相[10].此外,合金中还含有大量的细小强化相θ和S相,它们主要分布于晶界上[11].

图1 2024Al合金的金相组织Fig.1 Metallographic structure of the 2024Al alloy

图2 2024Al合金中第二相形貌及其能谱分析Fig.2 The second phase morphology of 2024Al alloy and its energy spectrum analysis

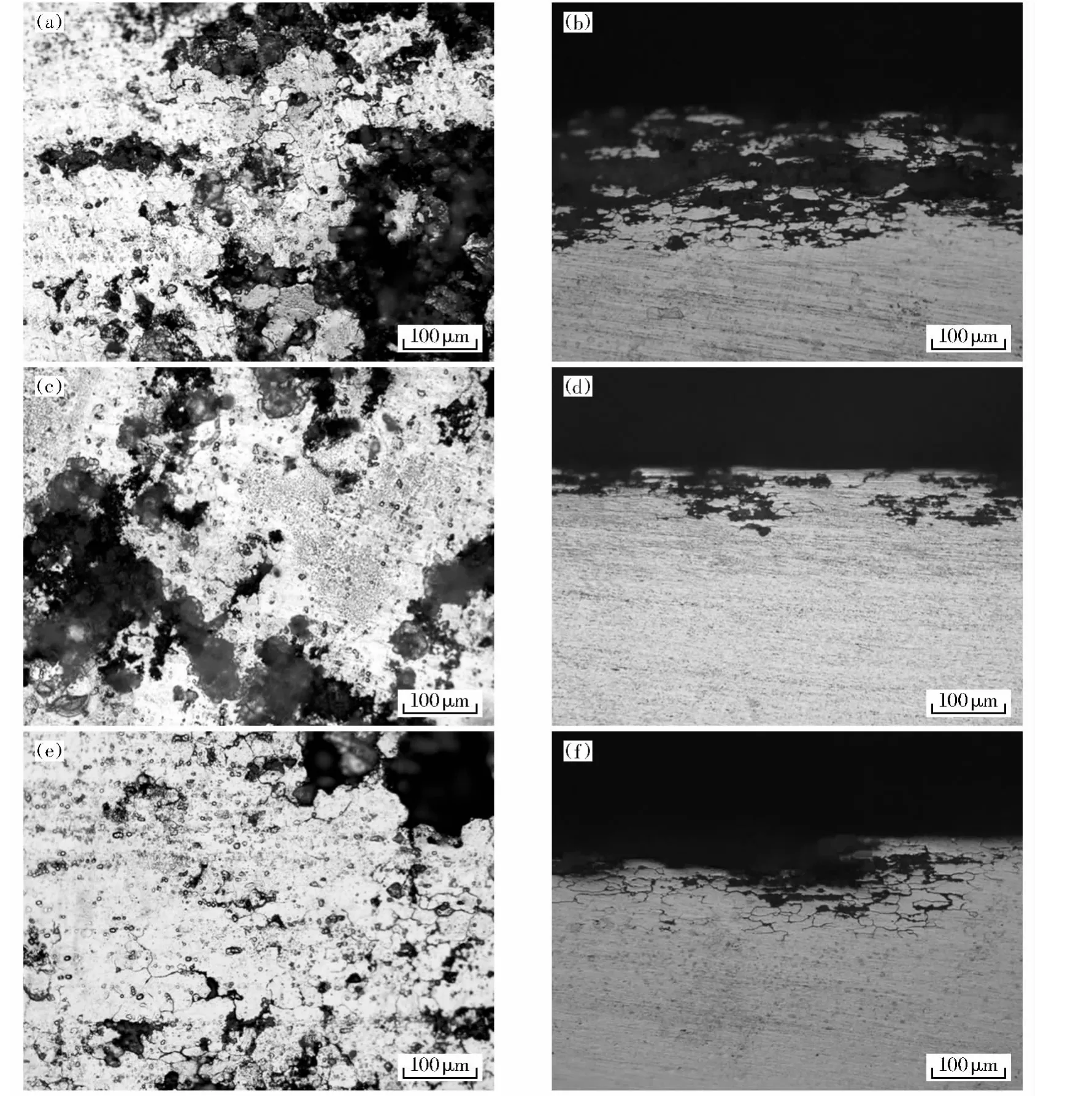

图3为按照ASTM G110—9标准进行晶间腐蚀实验后,试样的表面和断面形貌.由表面形貌可见,测试的三种时效状态试样均发生了局部晶间腐蚀和点蚀,其中峰时效处理的试样腐蚀程度最轻,欠时效试样腐蚀最重,而过时效试样腐蚀程度居中(图3a,图3c和图3e).断面形貌(图3b,图3d和图3f)显示,峰时效试样最大腐蚀深度最浅,为132μm;欠时效试样的最大腐蚀深度最深,达207μm;而过时效试样腐蚀深度居中.三种试样的腐蚀模式和最大腐蚀深度列于表2.此外由图3可知,时效处理试样还出现了局部剥蚀现象,其中欠时效和过时效处理试样剥蚀较重,这是由二者较严重的晶间腐蚀引起的.

对于2024Al合金,Cu和Mg是主要的合金元素,强化相为θ和S相,合金组织为α(Al)、θ、S三相共晶.此外,合金还含有Fe,Mn和Si等杂质元素,它们分别与主要合金元素形成粗大的(FeMn)3SiAl12相和 N 相(Al7Cu2Fe).图2b显示该合金中不含N相,但可能含较大的AlCuFeMnSi相.对于θ相,由于含不活泼元素Cu,其电位较附近沿晶界分布的贫铜区电位为正,因此在局部腐蚀中作为阴极相,导致附近的贫铜区发生阳极溶解,引起晶间腐蚀[12].对于S相,由于其中含有高化学活性元素Mg,在腐蚀介质中Mg将优先溶解,并导致S相中不活泼元素Cu的富集.其结果,S相电位变正,相对于附近的贫铜区,富Cu的S相为阴极,导致附近的贫铜区发生阳极溶解[13-15].与此同时,相对于基体α(Al),沿晶界分布的贫铜区也为阳极,两者间形成的电偶腐蚀也加速了晶间腐蚀.而对于合金中的粗大(FeMn)3SiAl12相或 AlCuFeMnSi相,由于与其周围的Al基体形成了腐蚀原电池,导致了(FeMn)3SiAl12或AlCuFeMnSi颗粒周围的基体Al的阳极溶解,引起点蚀.

图3 不同时效态2024Al合金的腐蚀形貌Fig.3 Corrosion morphologies of 2024Al alloy at different aging state

表2 2024Al合金的腐蚀模式和最大腐蚀深度Table 2 Corrosion mode and maximum corrosion depth of 2024Al alloy

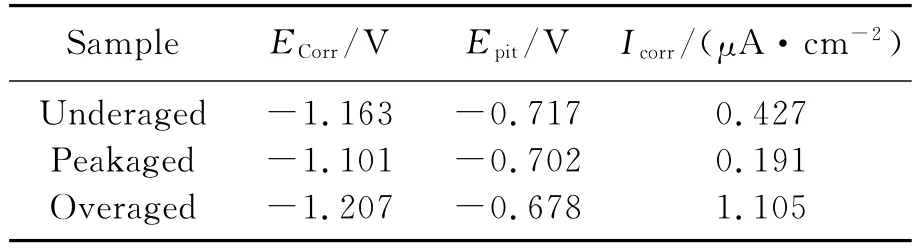

图4为不同时效态2024Al合金在质量分数为3.5%NaCl的除氧溶液中的动电位阳极极化曲线.由图可见,三种时效态的Al合金均出现了明显的钝化区,维钝电流密度由高到低的顺序为:过时效>欠时效>峰时效.腐蚀电流密度Icorr,腐蚀电位Ecorr和点蚀电位Epit数据列于表3.由表可见,Ecorr由高到低的顺序为:峰时效>欠时效>过时效;Icorr由小到大的顺序为:峰时效<欠时效<过时效;而Epit的差异不大.腐蚀电位越高,腐蚀电流密度越小,维钝电流密度越低,则合金的耐蚀性就越好.因此,三种时效态Al合金的耐蚀性由高到低次序为:峰时效>欠时效>过时效.上述结果与图3和表2的结果基本一致,都是峰时效合金耐蚀性最好.这表明,峰时效处理有利于提高2024Al合金的耐晶间腐蚀性能.峰时效态样品具有更高的耐晶间腐蚀性是由于其组织具有更窄的无沉淀带、更细小和更均匀分布的晶界析出相[16].

图4 不同时效态2024Al合金在质量分数3.5%NaCl溶液中的极化曲线Fig.4 Polarization curves of 2024Al alloy with different aging state in NaCl solution with mass fraction of 3.5%

表3 从图4计算出的电化学参数Table 3 Electrochemical parameters obtained from Fig.4

图5 不同时效态2024Al合金在质量分数3.5%NaCl溶液中的电化学阻抗谱Fig.5 Electrochemical impedance spectra of 2024Al alloy with different aging state in NaCl solution with mass fraction of 3.5%

图5为不同时效态2024Al合金在质量分数为3.5%NaCl的除氧溶液中的电化学阻抗谱.可以看出,阻抗谱曲线均呈现出两个容抗弧.其中,峰时效处理试样的容抗弧曲率半径最大,表明其具有更高的耐蚀性.由此可见,阻抗谱测试结果与极化曲线结果一致.

3 结 论

(1)固溶+人工时效处理的2024Al合金在NaCl-H2O2水溶液中的主要腐蚀方式是点蚀和局部晶间腐蚀.合金中粗大的第二相颗粒(FeMn)3SiAl12或AlCuFeMnSi与Al基体构成腐蚀原电池,引起点蚀发生.晶界上析出相S相和θ相与临近的贫铜区之间、以及基体Al与贫铜区间的电偶腐蚀诱发了晶间腐蚀.

(2)浸泡实验、极化曲线和电化学阻抗谱结果均表明,固溶+峰时效处理比固溶+欠时效和固溶+过时效处理的2024Al合金的耐蚀性都好.

[1] 张海渠,马桂艳,宋鸿武,等.铝合金轮毂成形工艺的应用与研究进展[J].沈阳大学学报,2011,23(4):1-4.

(Zhang Haiqu, Ma Guiyan,Song Hongwu,et al.Application and Research Progress in Forming Technology of Aluminum Alloy Wheels[J].Journal of Shenyang University,2011,23(4):1-4.)

[2] 潘复生,张丁非.铝合金及应用[M].北京:化学工业出版社,2006:112-123.

(Pan Fusheng,Zhang Dingfei.Aluminum Alloys and Their Applications[M].Beijing:Chemical Industrial Press,2006:112-123.)

[3] 张亚宏.热处理对LY12合金晶间腐蚀的影响[J].表面技术,1993,22(5):226-230.

(Zhang Yahong. Effect of Heat Treatment on Intergranular Corrosion of LY12Aluminum Alloy[J].Surface Technology,1993,22(5):226-230.)

[4] 李荻,张琦,王弟珍,等.LY12cz铝合金晶间腐蚀模拟试验研究[J].北京航空航天大学学报,1998,24(1):1-4.

(Li Di,Zhang Qi,Wang Dizhen,et al.Study of the Simulated Test for the Intergranular Corrosion of LY12cz Al Alloy[J].Journal of Beijing University of Aeronautics and Astronautics,1998,24(1):1-4.)

[5] Wang S C,Li C Z,Yan M G.Precipitates and Intermetallic Phases in Precipitation Hardening Al-Cu-Mg Alloys[J].Acta Metall Sinica,1990,3A:104-109.

[6] Guillaumin V,Mankowski G.Localized Corrosion of 2024 T351Aluminum Alloy in Chloride Media[J].Corrosion Science,1998,41(3):421-438.

[7] Luo C,Zhou X,Thompson G E,et al.Observations of Intergranular Corrosion in AA 2024-T351:The Influence of Grain Stored Energy[J].Corrosion Science,2012,61:35-44.

[8] 王顺才,李春志,边为民,等.2024系列铝合金粗大夹杂相的 微 观 结 构 研 究 [J]. 金 属 学 报,1989,25(5):A340-A345.

(Wang Shuncai,Li Chunzhi,Bian Weimin,et al.Microstructure Study of Constituent Phases in 2024Series Al Alloys [J]. Acta Metall Sin,1989,25 (5):A340-A345.)

[9] 李润霞,李荣德,吕伟,等.固溶处理对铸造 Al-Si-Cu-Mg合金组织与性能的影响[J].中国有色金属学报,2007,17(2):193-199.

(Li Runxia,Li Rongde,LüWei,et al.Effects of Solution Heat Treatment on Microstructures and Properties of Al-Si-Cu-Mg Cast Alloys[J]. The Chinese Journal of Nonferrous Metals,2007,17(2):193-199.)

[10] De Rose J A,Suter T,Bałkowiec A,et al.Localized Corrosion Initiation and Microstructural Characterization of an Al 2024Alloy with a Higher Cu to Mg Ratio[J].Corrosion Science,2012,55:313-325.

[11] Wang S C,Starink M J.Precipitates and Intermetallic Phases in Precipitation Hardening Al-Cu-Mg-(Li)Based Alloys[J].International Materials Reviews,2005,50(4):193-215.

[12] 李劲风,郑子樵,任文达.第二相在铝合金局部腐蚀中的作用机制[J].材料导报,2005,19(2):81-83,90.

(Li Jinfeng, Zhen Ziqiao, Ren Wenda. Function Mechanism of Secondary Phase on Localized Corrosion of Al Alloy[J].Materials Reviews,2005,19(2):81-83,90.)

[13] Buchheit R G,Grant R P,Hlava P F,et al.Local Dissolution Phenomena Associated with S Phase(Al2CuMg)Particles in Aluminum Alloy 2024-T3[J].Journal of the Electrochemical Society,1997,144(8):2621-2628.

[14] Shao Minghua,Fu Yan,Hu Ronggang,et al.A Study on Pitting Corrosion of Aluminum Alloy 2024-T3by Scanning Microreference Electrode Technique [J].Materials Science and Engineering:A,2003,344(1):323-327.

[15] Li Jinfeng,Zheng Ziqiao,Jiang Na,et al.Localized Corrosion Mechanism of 2× × × -series Al Alloy Containing S (Al2CuMg)andθ′(Al2Cu)Precipitates in 4.0%NaCl Solution at pH 6.1[J].Materials Chemistry and Physics,2005,91(2/3):325-329.

[16] 张新明,龚敏如,李慧中,等.2519铝合金薄板在不同时效状态的抗晶间腐蚀能力[J].中南大学学报:自然科学版,2004,35(3):349-352.

(Zhang Xinming,Gong Minru,Li Huizhong,et al.Effect of Aging Tempers of Aluminum Alloy 2519Sheet on Intergranular Corrosion[J].Journal of Central South University:Science and Technology,2004,35 (3):349-352.)