旋翼金属型浇注模具的设计

2014-04-27陈存银

王 丹 丁 林 陈存银

(①吉林电子信息职业技术学院,吉林 吉林132021;②吉林市第二实验小学,吉林 吉林132001)

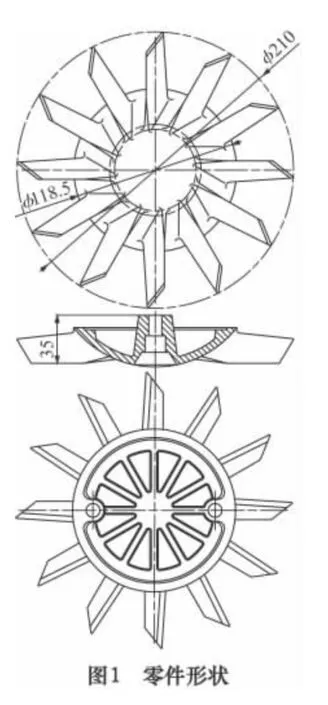

铸件旋翼是航空引信上的重要零件,如图1 所示。有12 个叶片,尺寸精度要求高、三维角度、分型面复杂,需要12 个侧抽芯、1 个上抽芯、1 个下抽芯;整个旋翼零件被这些型芯所包围。这套模具的设计理念是:结构简单独特、成本低、效率高。

1 模具设计

1.1 各种模具设计方案的确定

(1)方案一:上方大型芯,侧面12 个侧型芯,小型芯;即上、下及四周12 个侧型芯下都用液压装置自动开模;这种方案效率高,适合年产10 万件以上的大批量生产。

(2)方案二:用车床卡盘的端面螺纹原理以及电动控制12 个侧型芯脱模,上下大、小型芯用液压脱模;效率高,结构复杂,模具费用高。

(3)方案三:手工操作开、合模结构。其特点是:实用、结构简单、费用低,适合年产量1 万件以下的中、小批量生产。

根据生产批量的需要,经过多方面考虑,对多种方案比较,最终采用图2 所示的模具结构。

1.2 模具结构

模具结构如图2,在中模板7 下面与侧型芯6 及底板33 上面为上分型面,各型芯之间结合面组成其他分型面。用12 个液压缸各连接1 个侧型芯6 抽芯脱模及合模,这12 个侧型芯是由一件由φ430 mm ×60 mm圆板形件通过线切割分开而成的。图1 旋翼的主视图叶片与垂直方向有35°夹角,故侧型芯的两面都有35°斜角。12 个侧型芯安装在底板33 的T 形导向槽中。下型芯30 与下型芯液压缸36 连接抽芯及合模。大型芯27 与液压缸固定板18、支撑板11 及中模板7 连接固定,由大型芯压板9 压紧,支撑套8 和拉料杆10 连接压板12 和上固定板16。压板12 和上固定板16 压紧和固定上连杆17 并连接上型芯液压缸19 控制大型芯27 抽芯及合模。支撑板11、液压缸固定板18、导向轴21、长螺钉26 构成大型芯抽芯、合模及导向部件。底板33 与模具底座38 通过内六方螺钉39 连接。

1.3 模具的工作原理

(1)浇注:在模具(如图2)合模状态下,先在大型芯上放好浇杯,然后将融化好的ZL104 液体按照一定的浇注速度通过浇杯的浇口和大型芯中心浇道浇注到模具型腔里,成形、凝固、冷却形成铸件。经过45 s 的冷却时间使铸件达到脱模时开始脱模。

(2)顺序开模:

首先由上型芯液压缸19 带动上连杆17、连接压板12 和上固定板16、支撑套8 和拉料杆10、中模板7、大型芯压板9,带动控制大型芯27 上下移动而完成抽芯及合模动作。然后由侧抽芯液压缸1 通过连接螺套2、侧型芯连杆3、侧芯压板5 分别连接及带动12 个侧型芯6 抽芯脱模。最后由下芯液压缸36 带动下型芯30 抽芯脱模。经过上述3 步抽芯后,只剩下旋翼零件摆放在模具中间。用铁夹子取出。

(3)顺序合模:控制各液压缸,先合下型芯,然后合侧型芯,最后合大型芯。

1.4 模具型芯抽拔力的计算

考虑到包紧力和其他阻力,计算起始抽拔力的公式为:

式中:P抽为起始抽拔力,N;S为活动成型部分被包紧的断面形状的周线长,mm;L为活动成型部分被包紧的长度,mm;P为铝合金的挤压应力,P=2. 0 ×105kN/mm2;K为摩擦系数,K=0.25;α1为活动成型部分脱模斜度,为2°;

大型芯的最大起始抽拔力:P1≈6.0 ×104kN,小型芯的抽拔力:P2≈8.1 ×103kN。

根据人体工程学计算,人体的向下压力为340 kN,而用撬杠的力矩与力臂之比为1∶100,3 人用撬杠撬动开模的力量为10.2 ×104kN,二人用撬杠撬动开模的力量为6.8 ×104kN,大型芯和小型芯均可使用撬杠脱模。

侧型芯的抽拔力:每一个侧型芯的截面是梯形,两面接触铝合金液体构成型腔,没有被铝合金液体包围及包紧,所以没有包紧力,只有很小的摩擦力,可用拔销器脱模。

综上所述手工开、合模可以实现。但是生产效率较低,一个工作日只能生产几十件。大批生产需采用液压自动开、合模结构。

1.5 模具排气系统的分析及设计

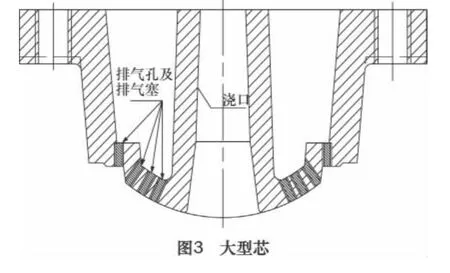

(1)在大型芯27(如图3),上部车空、下部钻若干个排气孔,用排气塞排气;另外在其锥面上开0.5 mm深的三角形排气道。

(2)12 个侧型芯的型腔部分构成了零件的侧面,各侧型芯间有0.30 mm 的间隙来排气,排气很流畅。

(3)在模具下面的小圆芯面上开有0.5 mm 深的三角形排气道。

1.6 模具材料的选择

由于本零件的年产量只有1 万件,所以模具的所有材料均采用优质碳素钢45 号钢,其中侧型芯6、小型芯30、大型芯27 的材料要调质处理使硬度达到28HRC,其余各件均不用热处理。

2 结语

该模具于2010 年设计,并于当年在某兵工厂试模生产,模具造价约人民币3 万元,已应用超过了3 年的时间。生产实践证明该模具结构合理:具有简单的结构及开、合模动作,液压自动开模。取铸件到合模一般最多用120 s 的时间,如模具温度过高,开模取件后可以晾一段时间再合模。这段时间可以对模具起到降温散热的作用,从而保证了模具的热平衡。按2 min 生产一件计算、每班按实际7 h 计算,每班产量为210件,双班每天生产420 件,按每月生产22 天计算,每月可生产9240 件。因此模具年产量能达到10 万件的能力。根据经验及目前的使用情况预计模具寿命可达7 年。

[1]中国机械工业协会铸造分会编[M].特种铸造手册. 北京:机械工业出版社,2003.