液体静压支承平台的直驱低速性能影响因素分析*

2014-04-28陈东生

陈东生 吉 方 蓝 河

(中国工程物理研究院机械制造工艺研究所,四川 绵阳621900)

由于液体静压相对于气体静压导轨具有刚度大、阻尼高、受外界干扰小的特点,应用中能够得到更高的控制精度,对于加工机床多采用液体静压支承导轨。液静压导轨系统中,导轨采用了一层带有压力的油膜,该油膜均匀地分布在导轨接触面上,可使运动部件在油膜上滑动,由于导轨表面之间不发生直接接触,因此导轨操作时不会磨损,而且,由于运动部件悬浮在油膜上滑动,从而减小了振动对机床所产生的影响。液静压导轨的驱动需要满足超精密加工的需要,对于进给驱动用伺服系统的性能主要有以下两个方面的要求:(1)有稳定平滑的瞬态响应,尤其是低速平滑性;(2)要求其稳态和动态位置跟随误差小,以获得高精度的定位和跟踪控制性能。

导轨的驱动形式主要有滚珠丝杠、液体静压丝杠、直线电动机直接驱动等方式。直线电动机驱动消除了中间传动机构,结构简单、摩擦小、无齿隙误差响应快、精度高。但其结构上的简化必然增加控制上的难度,中间环节的消除使得外部干扰无衰减地直接作用于直线电动机,影响机构的伺服控制性能。笔者针对液静压导轨支承平台的直线电动机驱动性能,从整个液静压支承平台的机电特性出发,对驱动系统各部分对性能的影响进行分析。

1 直线电动机驱动的液静压支承平台的动力学模型分析

单纯对直线电动机驱动进行分析是没有实际意义的,必须针对实际的负载和支承结构,并对伺服驱动连接的机械进行分析。直线电动机的驱动对象是液静压支承导轨,液静压导轨的阻尼比较高,对驱动系统而言产生了一个较大的摩擦阻力ffric(x·),在加工时产生一个负载切削力fload(t),直线电动机动子运动会产生一个纹波推力fripp(x),加工时还会受到其他的运动平台中的拖链及线缆摩擦等外部干扰力fn(t)。系统要想运行在稳定状态(恒速运行状态和定位运动状态),根据动力学方程,力的矢量和必须为零。液静压导轨支承的永磁同步直线电动机驱动系统的动力学方程如下:

对于液静压平台的驱动性能而言,就是看x··的特性如何,加速度为零,平台匀速运动;加速度大,平台动态性能好;电动机驱动力f(t)需要实时平衡外部的切削力、导轨摩擦力(油膜的粘性剪切阻力)、电动机纹波推力、运动平台中的拖链及线缆摩擦等外部扰动,从而获得系统需要的x··。为此,要获得优良的驱动特性,从动力学分析来看,首先要尽量减小外部力的扰动,即切削力恒定、导轨油膜的粘性剪切阻力变化很小、齿槽磁阻效应和端部效应引起的气隙磁场密度不均匀或不对称而造成的纹波推力稳定、平台拖链及线缆摩擦力小或稳定;其次是电动机的驱动力要根据外部变化力快速稳定的输出(高动态响应)、并且输出稳定可控。

2 液静压支承平台的直线电动机驱动系统

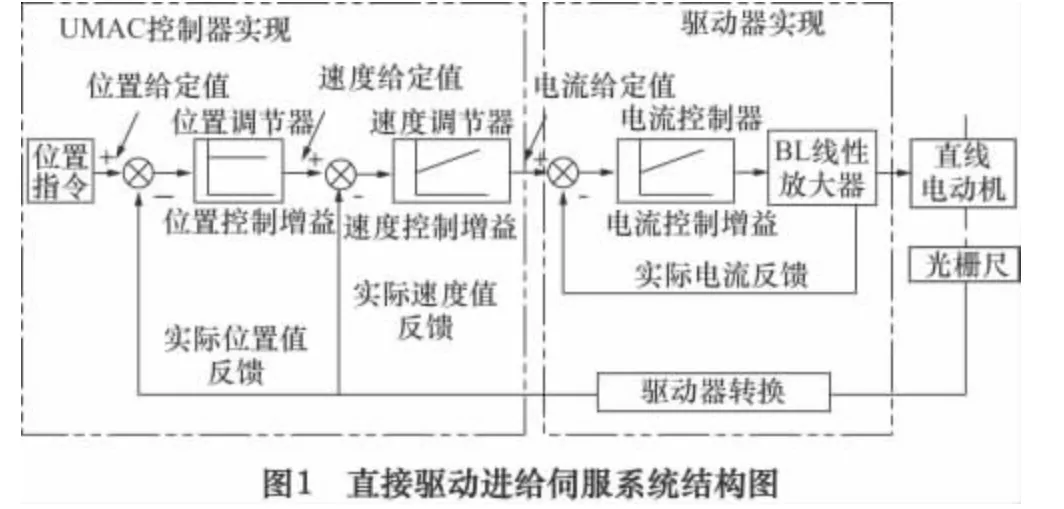

通过前面力学分析,改善直驱性能,非常重要的一点是要对电动机的驱动力能够准确稳定地控制。驱动力的控制受哪些关键因素影响?这需要通过分析直接驱动进给伺服系统控制结构组成,如图1 所示。

高精度直线电动机驱动系统具有位置反馈、速度反馈和电流反馈的三闭环结构形式,直线光栅尺位置反馈,霍尔元件电动机换相,电流环在驱动器内实现,速度环与位置环通过UMAC 控制器来实现。

直线电动机驱动的工作台通过高精度光栅尺获得实时位置反馈。全闭环控制输出实时驱动电压,直线电动机通过驱动电压产生实时推力。从驱动系统结构图可以看出,驱动力的控制取决于驱动电压的准确性能、光栅尺的反馈精度以及优良的控制算法。

3 驱动性能影响因素分析

3.1 检测元件反馈信号

由于直线电动机自身的电磁场会对位置传感器产生一定的干扰,直线电动机驱动的精密位移机构一般不选用感应同步尺、磁栅等利用电磁感应原理工作的元器件,而选择利用光电转换原理工作的高精度光栅尺。在直线电动机闭环控制中,光栅的信号作为控制的唯一反馈输入,它的优劣直接影响到最终的控制性能。光栅尺的输出信号类型,常用的有两种:一种是经过信号细分处理的TTL 数字信号,另一种是没经过细分处理的1Vpp 模拟信号。

笔者专门就光栅尺信号做过一些对比实验,得出以下的分析结论:

(1)光栅尺信号是反馈给驱动器用的,这存在一个信号传输与检测问题,1Vpp 模拟信号的传输相对于TTL 数字信号要求更加严格。TTL 信号可以被驱动器四倍频后直接使用,但由于信号是提前细分,并且在驱动器检测时采用数字电路检测,必定有一个延时,这就导致了控制的滞后。而1Vpp 模拟信号是驱动器内部细化后直接用于控制输入,信号的延时要小一些。对于高精度的直线电动机控制最好采用1Vpp 模拟信号输出的光栅尺。

(2)光栅尺的精度及分辨率对控制性能影响,总的来讲,分辨率越高,控制精度会更高,但也受限于机构的特性,到一定的程度,分辨率过高反而会减小系统的刚度,采用控制参数提高刚度又会减小系统的带宽,这需要综合考虑。

(3)另外驱动器对光栅尺输出信号的处理性能也大大影响到最终的控制性能。无论是采用TTL 信号还是采用1Vpp 信号,驱动器如果没有滤波处理功能,将会影响到信号的准确性能,也影响到最终的控制性能。

3.2 电动机功率变换器

功率变换器是电动机控制系统中一个重要的组成部分,它直接影响到电动机的控制精度及响应特性。当前的直线电动机驱动的功率变换器有两种类型,一种是线性驱动,一种是PWM 驱动。线性驱动的优点是电流纹波小、控制精度高,缺点是效率低,在大容量高电压条件下,较大一部分功率被功率管消耗掉了,所以适用于小功率场合。PWM 功率变换器的特点是功耗小、效率高,缺点是开关干扰严重、精度较差,在要求极高的定位精度以及平滑运行的场合,由于PWM 斩波引起的电流脉动以及为防止桥臂短路而设定的死区时间引起的不稳定现象,使得驱动系统达不到所需要的性能,高频化的PWM 功率变换器会引起电动机转矩脉动,使噪声增大,影响了定位精度和稳定性。

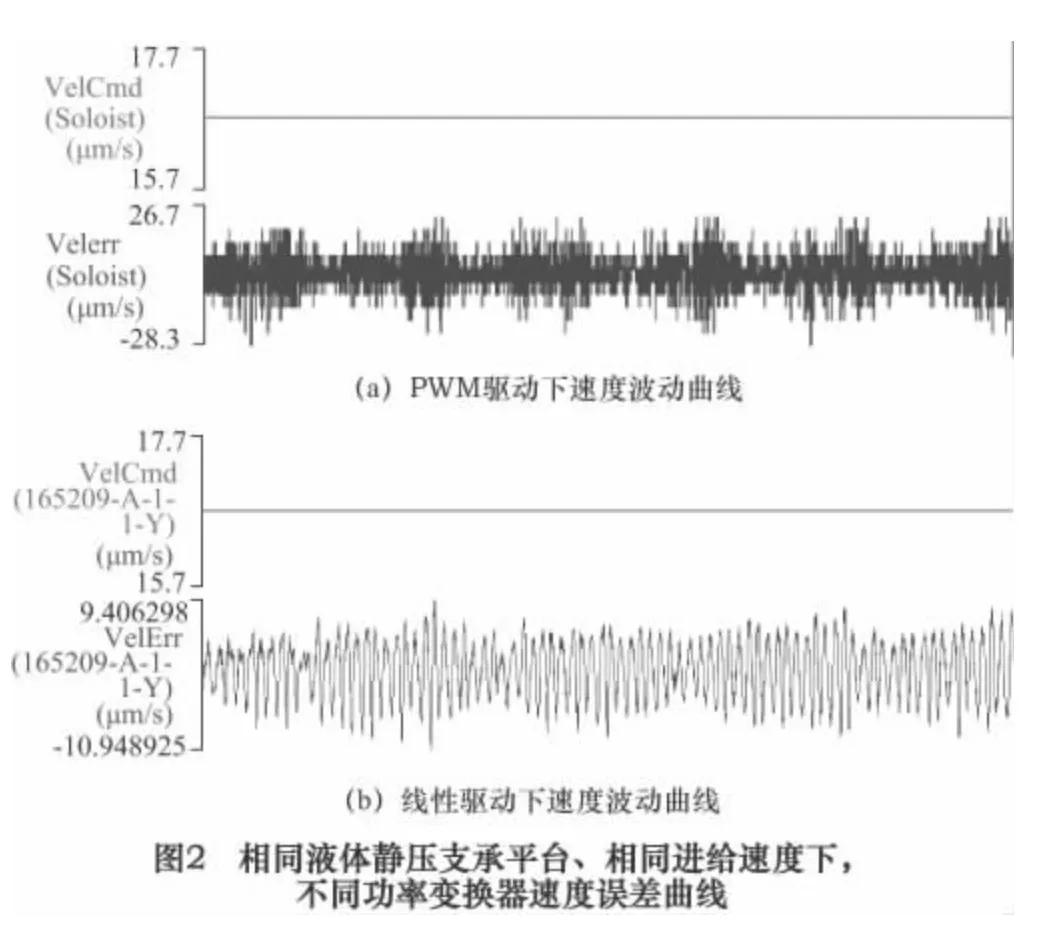

因此,当需要电机进行低速精确定位或高速精密匀速运行时,最好采用线性放大模式的功率变换器。图2 为相同液体静压支承实验平台、相同进给速度下采用不同功率变换器系统采集的速度误差曲线。

采用PWM 功率变换器来驱动平台,进给速度16 μm/s,速度波动±27 μm/s,采用线性功率变换器驱动时,进给速度16 μm/s,速度波动±10 μm/s。在低速下对线性驱动的速度稳定性能明显优于PWM 驱动。

3.3 控制模式及伺服参数的影响

前面分析了电动机的输入与输出的影响,最为重要的是如何去根据输入来响应输出。这就是驱动控制算法。

对于直接驱动负载,各种扰动将毫无任何缓冲的直接作用于直线电动机。为此系统不设计简单的单一回路结构,而是采用多环路结构,即将系统设计为串级控制系统。采用具有位置反馈、速度反馈和电流反馈的三闭环结构形式,设计用一快速回路来抑制干扰,干扰作用在电流环以内,如电网电压的波动,则电流环内环能够及时调节,以减小转速的变化,而不会对速度环及位置环产生干扰。如果干扰作用在电流环以外,如负载扰动,则靠速度环进行调节,这时干扰量在下级局部调节环中已得到控制,而没有必要经过整个调节对象就很快被补偿了。主环路及位置环选用较窄的带宽以保证精度。

对于控制器参数优化的通常方法是逐渐增大速度与位置环的PID 的增益,同时在示波器上监测系统的响应,开始把比例增益增大到不产生振荡情况下的最大值,其次增大积分增益来减小误差直到系统进到不稳状态为止,然后减小积分增益使系统恢复到稳定状态。这会产生一个振荡响应,利用增大增益来抑制振荡,最后会得到一组较优的参数。

对于电流环参数,由于对电动机内部算法的不明晰,一般不会去优化。但在驱动系统调试中发现一个问题,电动机一使能后就啸叫。为此,首先对控制器的位置与速度环进行参数调试,无论如何优化,电动机啸叫没有改善;其次,认为是电动机的安装气隙没有达到要求造成的,但在进行拆卸后检查电动机的安装精度发现是满足安装要求的;既而分析是否是光栅尺精度不好导致的,但系统只对电流环设置时发现仍然有啸叫,故应该不是光栅尺导致的;再分析是否是电动机的推力太小,而负载的惯量很大,约450 kg,将负载减小和负载加大,但故障仍然有;最后是通过优化电流环的Kp与Ki参数,才消除啸叫。

3.4 外界干扰力的影响

前面分析了电动机自身对驱动性能的影响,下面分析外界变化的干扰力对驱动系统的影响。

(1)切削力影响 液体静压支承平台由于刚度大,是可以应用于精密加工的,它在加工过程中受到的切削力有两种,一种为断续切削,一种为连续切削。对于连续切削,切削力波动较小,对性能的影响要小一些。对于断续切削,会产生一个交变的切削力,会对速度的稳定性能有一定的影响,但通过增加速度环的刚性是可以减小影响的。

(2)导轨油膜的粘性剪切阻力 导轨油膜的粘性剪切阻力是一个非常不好检测的力,粘性剪切阻力与导轨间隙、液压油压力相关,在相同条件下,通过调节液压油的压力,发现压力改变对驱动性能的影响并不十分明显。这可能与液压静压导轨存在一定的阻尼有关系。

(3)平台风琴罩及线缆摩擦力的影响 对于液体静压平台需要对导轨进行防护,防止切屑及粉尘进入液压油,一般采用风琴罩进行防护,而平台运动时风琴罩壳多少会产生一些刮擦,这样会对平台产生不恒定的外力,另外直线电动机动子线缆的摩擦力也是一个变力,这些力在运动过程中形成了电动机的干扰力,并且不经任何缓冲直接作用与电动机。尤其对速度平滑性要求很高的低速运动时其影响更大。要减小它们的影响主要有两个方面:一方面是减小外界干扰力,另一方面是增加伺服系统的鲁棒性。风琴罩可以采用柔性风琴罩和接触部分涂抹润滑油来减小刮擦力;线缆摩擦力可以通过加大线缆弯曲半径、同时在线缆上涂抹润滑脂等方法来减小。

4 结语

(1)对于高精度的直线电动机控制最好采用1Vpp 模拟信号输出的光栅尺,同时需要综合设计光栅尺的分辨率。驱动器对光栅尺输出信号进行滤波噪声处理以及信号强度处理有利于驱动性能的提高。

(2)当需要电动机进行低速精确定位或高速精密匀速运行时,最好采用线性放大模式的功率变换器。

(3)对驱动器的位置、速度、电流环PID 参数同时进行优化,有利于改善驱动性能。

(4)为提高液静压支承平台的直驱性能,减小外界干扰力尤其是平台风琴罩及线缆摩擦力是非常有益的。

[1]陈东生,吉方,蓝河.带HALL 直线电动机的低速驱动调整与优化技术[J].制造技术与机床,2012(12):161 -164.

[2]温熙森,邱静,陶俊勇.机电系统分析动力学及其应用[M].北京:科学出版社,2003:267 -307.

[3]叶云岳.直线电机原理与应用[M].北京:机械工业出版社,2000:13-17.

[4]郭庆鼎,王成元,周美文.直线交流伺服系统的精密控制技术[M].北京:机械工业出版社,2000:54 -179.