冷弯型材冲压成形工艺及模具设计

2014-04-27杨太德

杨太德

(连云港职业技术学院,江苏 连云港222006)

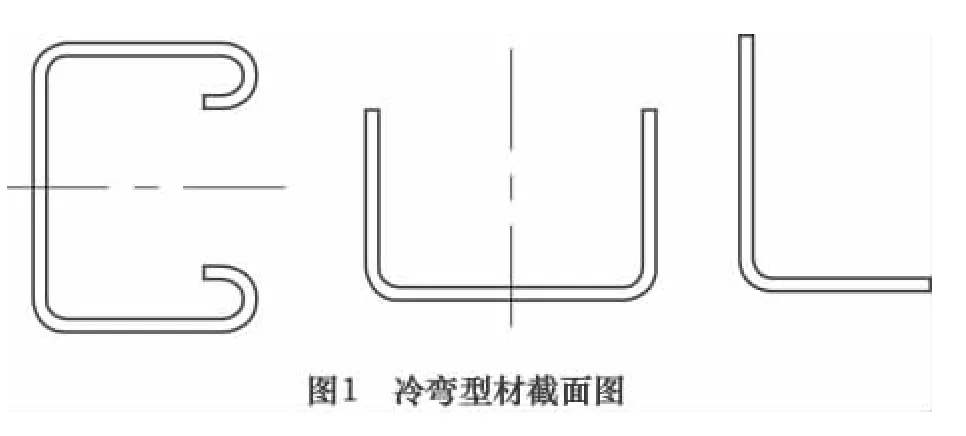

近年来,由于节能减排的需要,轻量化结构设计越来越多的受到人们的重视。金属板带材经常温下塑性弯曲变形而制成的冷弯型材因具有重量轻、强度高的特点被广泛应用在建筑、交通运输、机械制造、轻工等部门中。常见的截面形式有C 形、U 形、L 形等,如图1所示。

由于产品结构的需要,有时必须将型材进行一定的冲压加工,例如冲孔、冲槽、冲缺口以及二次成形等。型材的冲压不等同于板料的冲压,它对冲压方向、冲压顺序都有限制,模具结构也相对复杂一些[1]。

1 凹字型冷弯型材冲压成形工艺

如图2 所示为批量生产的某产品上使用的型材。根据其技术要求,需要将型材的一端进行冲压加工,冲压后的型材如图3a 所示,变形长度为100~120 mm,截面的尺寸要求如图3b 所示。该型材冲压后需要保证槽宽尺寸不变,截面的高度尺寸不减小,型材截面的宽度尺寸由塑性变形性质决定,参考尺寸为85.2 mm。

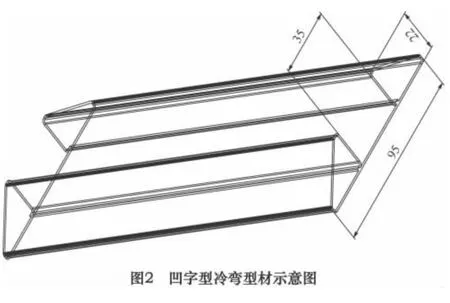

采用如图4a 所示的单动下冲压方式,模具结构如图4b 所示。该模具结构简单,操作方便,但冲压后型材截面高度下降明显,产品尺寸不符合要求。该类冷弯型材采用单动下冲压方式,板料的相对滑移方向如图4a 所示。

为了控制板料的相对滑移方向,保证产品尺寸,该类冷弯型材可以考虑采用单动斜冲压方式,如图5 所示。实现冷弯型材的单动斜冲压,压力机仍可以采用通用机械压力机,但模具结构相对复杂,需要采用斜滑块机构。

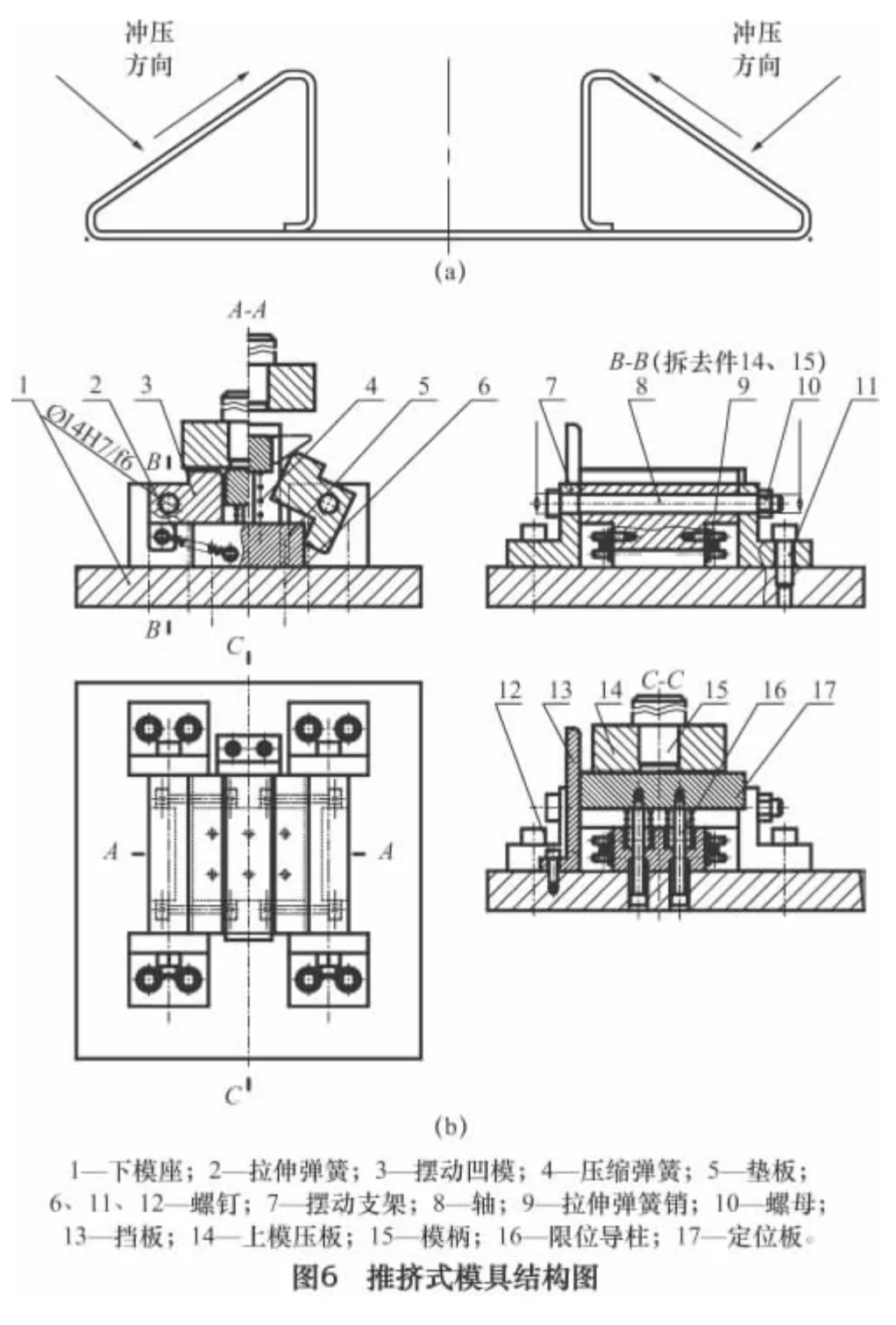

对于该类冷弯型材的冲压成形,最佳冲压方案是单动推挤复合冲压方式,如图6a 所示。该冲压方案对压力机没有特殊要求,通过采用摆动凹模可以实现冷弯型材的复合冲压,模具结构简单,板料的相对滑移方向对保证型材截面高度尺寸有利[2]。

2 模具结构及工作过程

冷弯型材推挤式冲压模具结构如图6b 所示[3-6]。该模具能够实现型材的精确定位、推挤成形以及对成形后的型材镦压校形,实现了该类型材的高效可靠冲压。

推挤式模具结构工作过程如下:

上模开启后,定位板17 在弹簧4 的作用下复位,限位导柱16 控制定位板的复位行程;同时摆动凹模3也在弹簧2 的作用下回转复位,摆动凹模3 的回转角度是通过垫板5 来保证的。将型材扣在定位板17 上,前后方向由挡板13 定位。上模下行,首先由上模压板14 和定位板17 将型材夹紧,以防止在成形过程中型材上表面隆起;随着上模下行行程的增加,型材与摆动凹模3 接触,迫使摆动凹模3 向内侧转动,实现对型材侧面加压推挤;在上模下行行程终了阶段,摆动凹模3恰好与垫板5 接触,如图6bA-A所示;由上模压板14和摆动凹模3 实现对型材的镦压,确保成形后零件获得稳定的形状。

3 注意事项

该模具在设计过程中区别于一般的冲压模主要表现在如下两个方面,一是为了实现推挤作用设置了摆动凹模,其回转角度为25°,开模后应不妨碍型材在模具上安放与定位,上模下行到下止点时能对型材进行镦压校形。二是摆动凹模的轴的设计,考虑到轴与摆动凹模之间的相对转动,因此两者之间采用H7/f6 的间隙配合;轴与摆动支架之间需要相对固定,又考虑到加工与安装方便,因此轴与左端的摆动支架采用H7/p6 的过盈配合,与右端的摆动支架采用P7/f6 的过渡配合;轴的头部加工M12 的螺纹,以便于采用螺母紧固;轴采用45 钢材料,为了提高其强度和寿命,需要进行调质处理。轴的主要结构尺寸如图7 所示。

4 结语

该模具结构有效控制了型材冲压时的材料流动方向,实现了型材的定位、成形、校形,保证了产品的质量。模具结构紧凑,效率高,操作安全方便,具有良好的经济效益,对同类零件的冲压模具设计具有一定的参考价值。

[1]徐交,李落星,李光耀,等.型材弯曲工艺的现状及发展前景[J]. 塑性工程学报,2008(3):61 -70.

[2]崔书俊. 小型冲压件工艺设计及模拟仿真[D]. 长春:吉林大学,2011.

[3]王新华,袁联富.冲模结构图册[M].北京:机械工业出版社,2003.

[4]杨太德.镇流器罩冲压工艺与模具设计[J]. 制造技术与机床,2009(7):20 -23.

[5]王孝培.冲压手册[M].北京:机械工业出版社,2003.

[6]杨太德.多孔盘冲压工艺与模具设计[J]. 锻压技术,2011(5):104-107.