液体流量标准装置变温系统设计

2014-04-26王俊涛蒲莉萍桑培勇崔春桃

王俊涛,蒲莉萍,桑培勇,崔春桃

(新乡航空工业 (集团)有限公司,河南新乡453049;2.洛阳市质量技术监督局,河南洛阳471003)

0 引言

流量标准装置是对流量计性能进行测试、复现流量量值并最终溯源到国家基准的测试设备。科学技术的快速发展,对流量计量也有了更高的要求。如对环境条件、系统温度、压力等参数的要求,实流计量、现场计量、变温实验等。可变温液体流量标准的建设已经成为液体流量标准建设的趋势。本文以静态质量法液体流量标准装置为基础,对其变温系统进行简要设计,以期对以后可变温液体流量标准装置的建设提供一些思路[1-3]。

1 液体流量标准装置

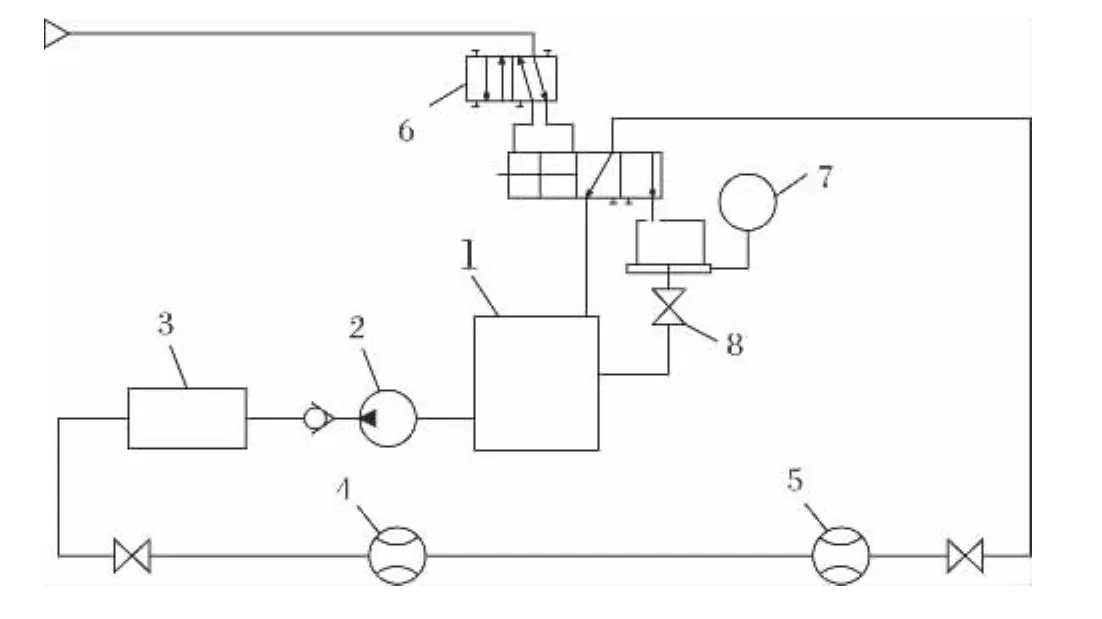

图1是静态质量法液体流量标准装置基本原理图。介质存储于储油箱1内,工作时在油泵2的作用下被压入试验管路系统,经变温系统3、指示流量计4、被检流量计5到达换向器6。换向器在未工作状态时,介质直接流回存储箱,换向器进入工作状态,介质经换向器后进入称重箱7,完成一次检定后,打开电动放油阀8,介质流回储油箱。

图1 静态质量法液体流量标准装置原理图

液体流量标准工作时,介质不断地在管路系统中循环,管壁及阀门、整流器等部件与介质产生摩擦而将介质动能转化为内能。同时,流动介质并不对外做功,流动介质除了抵消系统阻力损耗其余动能在介质进入称重箱或流回储油箱时因冲击而转化为内能,在大流量状态时这些能量将会使介质温度快速升高而达到某个平衡点。为保证工作过程中温度处于要求范围内,常温实验时需对介质进行散热处理。高温实验时,要对介质进行加热和保持高温点的平衡。低温试验时,要对介质进行制冷和保持低温点的平衡。

2 变温方案

2.1 加热系统方案

在日常生活及工业生产中,对液体物质的加热方式多种多样,如锅炉加热、电磁加热、电加热管加热、蒸汽管路加热等。锅炉加热适合于大量液体的加热,但不便于自动化控制;电磁加热迅速,便于自动化控制,但目前加热功率还较小;电加热器加热能够做到较大功率加热,能实现自动化控制;蒸汽管路利用热交换加热,将热蒸汽热量传递给被加热液体,加热温度范围有限,不利于实现自动控制[4-5]。

根据以上分析,结合流量标准自身条件,液体流量标准装置选择以电加热器加热为主导的加热方式,有条件时可辅以蒸汽管路加热。其它加热方式只在加热量较大的情况下,在加热初期辅助加热;当温度达到要求温度点即停止,只留下电加热器加热。这样,既合理利用资源,又提高了工作效率。

2.2 制冷系统方案

在工业生产中,制冷方式可采用低温室制冷、液氮制冷、制冷机制冷等方式。低温室制冷相当于空调制冷,利用空调使空间内温度降低,从而达到使室内物品降温的目的,在工业生产及日常生活中都有广泛应用。低温制冷比较适合物质的低温保存,但内部物质温度变化均匀性较差,不能很好地满足液体流量标准装置要求。液氮制冷多用于保护升温较快的精密电子元器件,具有机构精巧、快速等特点,但不易于温度的精确控制,不能很好地满足液体流量标准装置要求。制冷机制冷采用热交换方式对介质进行降温,技术比较成熟,效率高,介质温度变化均匀,且易于实现温度的自动控制[6-7],能够很好地满足液体流量标准装置需要。

结合以上分析,本装置选用制冷机组制冷,通过制冷机组内介质在蒸发器内蒸发吸热的方式对装置介质进行降温。制冷机组包括冷凝器、蒸发器、压缩机等部件。

3 变温系统结构设计及特点分析

本文所选加热及制冷方案均采用热交换方式改变介质温度,结合加热及制冷方案的特点设计变温系统结构,如图2所示。高温试验时,制冷机组通过阀门隔离,系统温度的变化主要靠电加热器和热交换器控制,加热初期全负荷启动电加热器,热交换器与热水或水蒸气相连通辅助加热。当温度接近试验要求温度时,断开热交换器,仅保留电加热器,电加热器采用PID智能控制,调整加热功率及加热器的开关。常温试验时,电加热器及制冷机组通过阀门隔离,由于试验过程中介质快速循环产生大量热量使介质升温,为稳定介质温度需将循环过程中所产生的能量排出。将热交换器与主管路接通,热交换器侧口与水路散热器连通,通过热交换保持介质温度在常温状态。低温试验时,热交换器及电加热器通过阀门隔离,制冷机组与主管路连通。试验开始时全速启动制冷机组。制冷机组亦采用PID智能控制,变频调速,能够满足系统低温试验的要求。

图2 变温系统结构图

从机构及布局上分析,此变温系统具有以下特点:变温系统与主系统共用动力系统 (泵及其控制系统),有效节约了成本,减小了所占空间;电加热器、热交换器、制冷机组并联使用,减少了管路长度,布局更合理;热交换器可在多种状态下使用,提高了试验效率;系统可独立或串入主管路使用,试验初期主试验管路隔离,油箱、泵、加热器或制冷机组组成小闭合系统,独立循环加热或制冷,保证了效率,减小了能量损失,当介质温度达到试验要求温度时,主试验管路接通,形成大的试验循环;电加热器及制冷机组采用PID智能控制,保证介质温度处于设定范围内,满足了试验过程对温度的要求;采用分体式油箱,大油箱由隔板按1:2的比例一分为二,可单独使用也可整体使用,提高了工作效率。

对于单独升温和降温的流量标准装置,可采用以上只具有相应功能的结构。

4 变温系统参数设计

变温试验时,介质质量、性质、时间要求等条件不同,所需加热或制冷功率也不同,功率计算可据公式 (1)计算[8]。

式中:H为加热器的发热功率,W;C为油的比热,取C=(1675~2093)J/(kg·oC);ρ为油液密度,一般取ρ=900 kg/m3;V为油液体积,m3;δΔt为油液变温前后温差,oC;T为加热所需时间,s。

单独采用电加热器加热时,电加热器的功率依据公式 (2)计算。

式中:N为电加热器功率,kW;η为加热效率,电加热取0.6~0.8。

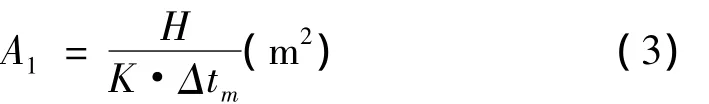

热交换器内部采用蛇形管结构式,蛇形管加热面积依据公式 (3)计算。

式中:H为加热器发热功率,W;K为蛇形蒸汽管传热系数,W/(m2·K);Δtm为油液与蒸汽之间的平均温差,K。

蛇形管长度计算公式:

式中:A1为蛇形蒸汽管加热面积,m2;L为蛇形蒸汽管长度,m;d为蛇形蒸汽管内径,m,通常取20~28 mm。

制冷机组制冷机功率为

式中:η为制冷机组效率,取0.8;t为时间,h。

5 实例分析

我单位承建的润滑油流量标准装置中应用了以上设计结构和方法。润滑油流量标准设计变温范围-35~150oC,流量范围0.1~80 m3/h。介质为4050航空润滑油,介质比热约为C=2071 J/(kg·oC),密度约为ρ=969.2 kg/m3。根据计算,该装置共需要2 m3介质油。

高温试验时,以150oC为标准,常温取20oC,加热时间取为4h,将以上各值代入公式 (1)可得,H≥36242 W。

单独采用电加热器加热时,电加热器功率N=52.676 kW。

蒸汽管路加热时,加热温度只能达100oC,取加热管内径d=25mm,经计算可得H≥22302 W

蛇形管加热面积为

蛇形管长度为:

低温试验时,以-35oC为标准,常温取20oC,制冷时间取为3h,经计算得制冷机组功率为

装置安装完成后依据设计指标要求和检定规程对装置进行了试验测试,对变温系统的测试方案是:确定变温范围 (能够达到温度极限点);确定变温效率(能否达到变温效率要求);温控进度能否达到设计要求 (±1℃)。

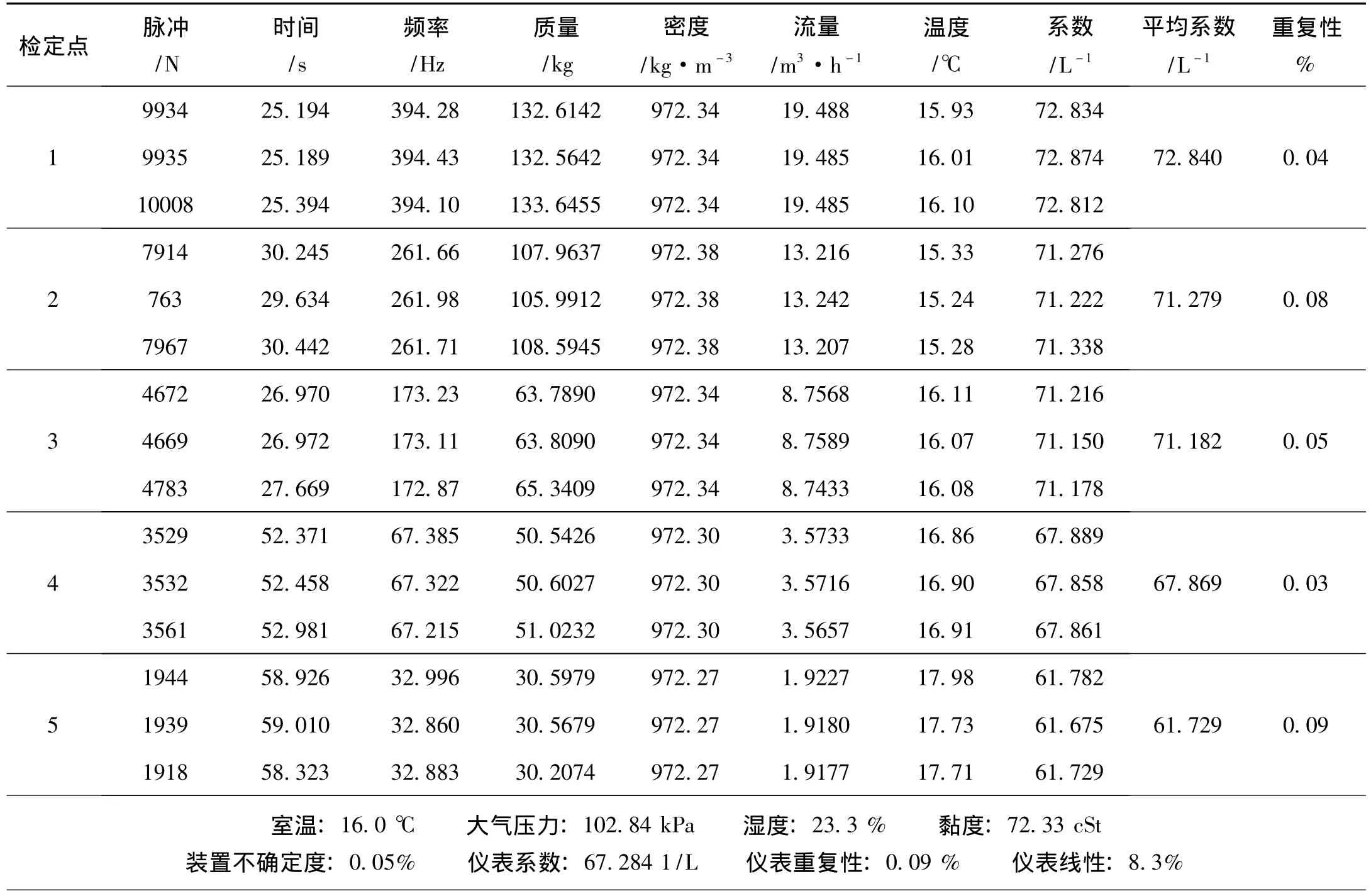

部分测试结果如表1~3所示,从记录数据可知试验过程最高温度达150.5℃,最低温度达-35.4℃,全部介质加热到150℃所用时间为3h57min,全部介质制冷到-35℃所用时间为3h5min。在高温、低温及常温状态试验时,都能满足±1℃的温控误差;各项指标也能够达到设计要求。

6 结语

本文设计的并行复合式变温系统,能够满足液体流量标准变温需求。同时,总结了主要变温方式的计算方法。最后通过实例验证了以上设计方案及方法正确可靠。此系统具有较高的可复制性,对液体流量标准变温系统的实施具有一定的借鉴意义。

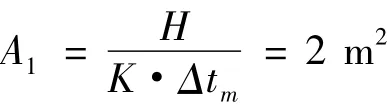

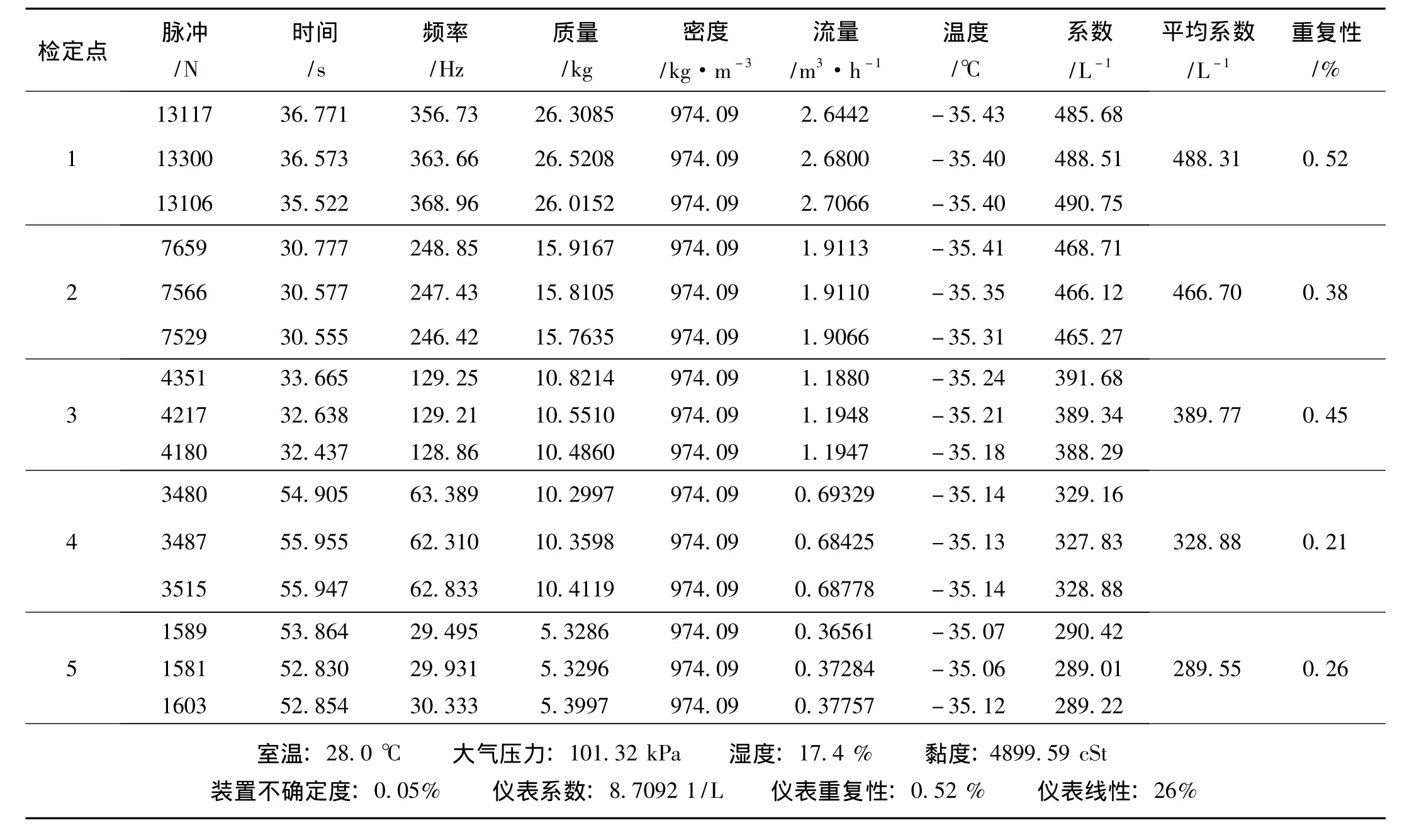

表1 低温时某LWGY-15涡轮流量计检定数据

表2 高温时某LWGY-80涡轮流量计检定数据

表3 常温时某LWGY-40涡轮流量计检定数据

[1]苏彦勋,梁国伟,盛健.流量计量与测试 [M].2版.北京:中国计量出版社,2007.

[2]李春辉.水表国际建议和水流量计量技术研讨会 [J].中国计量,2010(9):51-52.

[3]王池.流量计量现状与发展 [C] //2006年全国流量测量学术交流会会议论文集.北京:中国计量测试学会流量计量专业委员会,2006:1-3.

[4]陶文辉,陈立权,沈志宇.沥青加热方式的探讨 [J].建筑机械技术,2007(5):92-93.

[5]张丽伟,张伟.原油储罐加热方式选择 [J].内蒙古石油化工,2010(13):71-73.

[6]张哲,田津津,毛力,等.冷藏汽车制冷方式及其特点[J].低温与超导,2010(3):69-71,80.

[7]彦启森.制冷技术及其应用 [M].沈阳:中国建筑工业出版社,2006.

[8]范存德.液压技术手册 [M].沈阳:辽宁科学技术出版社.2004.