一种节能高产低投资半终粉磨工艺及装备

2014-04-26张桂才

张桂才

(南京苏材重型机械有限公司,江苏南京210000)

一种节能高产低投资半终粉磨工艺及装备

张桂才

(南京苏材重型机械有限公司,江苏南京210000)

介绍了水泥粉磨工艺的发展技术背景,阐述了风选磨三级半终粉磨的工艺、设备并分析其性能优势。

水泥;半终粉磨;工艺装备

1 技术背景

在水泥生产中,必须将大量的物料粉磨成细粉,这项工作就是粉磨作业。按一定的粉磨流程配备的主机和辅机构成的系统称为粉磨工艺系统。

目前常见的水泥粉磨系统有两种:

一是开路(开流)粉磨工艺。物料一次通过磨机粉磨就成为产品。此工艺系统的流程简单,设备少,操作简便,投资少,占地少。缺点是若要保证被粉磨物料全部达到细度合格后卸出,那么被粉磨物料从入磨到出磨的流速就会慢,磨的时间会变长,这样台时产量就低,相对电耗高。而且部分已经磨细的物料颗粒要等较粗的物料颗粒磨细后一同卸出,大部分细粉不能及时排除(尽管磨内通风能带走一定量的细粉),在磨内继续受到研磨,就出现了“过粉磨”现象,并形成缓冲垫层,妨碍粗颗粒的进一步磨细,从而降低粉磨效率,影响节能高产。

二是闭路(圈流)粉磨工艺。通过圈流工艺提高被磨物料在磨内的流速,把部分已经磨细的物料颗粒及时送到磨外,以基本消除“过粉磨”现象并缓冲垫层,提高磨机产量、降低电耗。通常情况下,闭路粉磨工艺比开路粉磨工艺(同规格磨机)提高产量30%~50%。闭路流程与开路流程优缺点相反,其优点是:可以消除过粉磨现象,降低磨内温度,因而粉磨效率高、节能效果好;其缺点是:流程复杂、设备多,操作管理技术要求也高,基建投资较大。

在生产实践中粉磨工艺流程随着技术及对粉磨系统的认知程度提高,粉磨工艺流程也得以不断地演变。先从单独磨机粉磨系统演变为预破碎系统的磨机粉磨系统,之后再演变成预粉磨系统的磨机粉磨系统。预粉磨设备从一技独秀发展到现在的百花齐放,由原来常见的辊压机演变发展出辊式立磨、风选磨等。

随着粉磨工艺的发展,预粉磨系统又演变成各种各样的粉磨系统,目前分别为预粉磨、混合粉磨、联合粉磨和半终粉磨。

(1)预粉磨:物料经预粉磨设备粉碎后,部分物料返回预粉磨设备,其余物料进入球磨机。如辊压机预粉磨系统、立磨预粉磨系统(CKP)等。

(2)混合粉磨:经预粉磨设备挤压出的物料入球磨机,出球磨机的物料经选粉机选粉后的粗粉分别回到预粉磨设备与球磨机。

(3)联合粉磨:预粉磨设备与球磨机各自配有独立的分级机或选粉机,预粉磨设备的物料经预粉磨系统的分级机(多为V形选粉机、打散分级机及振动筛等)分选后,≤2 mm的细粉入球磨机,粗粉回到预粉磨设备中。球磨机只需配装小球,再组成闭路循环。这种工艺配置虽然复杂些,但由于各自的分工明确,容易操作与调整,节能幅度较大,较适宜水泥粉磨系统。

(4)半终粉磨:物料从预粉磨设备出来后,全部喂入选粉机后选出部分成品。而该选粉机再将选粉机分选出成品后的混合粉再一次分选,粗的进入预粉磨,而细的物料则进入后续的粉磨系统中进行粉磨。因此,在预粉磨系统中就出现了成品,特别是目前加大预粉磨设备的功率投入,会在该段系统中出现了更多的成品细粉。由于在预粉磨中就分选出部分成品,并且对后续磨机的入磨物料的粒径严格控制,再加上较小粒径的入磨物料中出现了大量的微裂纹,大大降低了邦德功指数,真正实现了多破少磨的工艺思想,最大限度地提高系统产量。

本文将重点介绍一种节能高产低投资的半终粉磨工艺与装备。

2 辊压机半终粉磨工艺的不足

辊压机是我国上世纪八十年代引进的一种料床粉磨设备。目前部分厂家采用了辊压机半终粉磨工艺,该预粉磨系统中包含辊压机、V型选粉机、动态选粉机、除尘器等,辊压机挤压出来的物料进入V型选粉机,由V型选粉机将物料进行粗分级,粗颗粒回到辊压机进行再次辊压,较细颗料进入V选后续的动态选粉机进行粗细分选,非成品的较细颗粒进入后续的磨机,成品级的细粉则进入后续的袋式除尘器或旋风除尘器中进行收集。辊压机半终粉磨工艺流程见图1。

图1 辊压机半终粉磨工艺流程图

目前大多厂家采用在V型选粉机后再加一台选粉机进行成品的分选,这样势必增加设备投入和土建投入,同时也增加了能耗。

3 风选磨三分级半终粉磨工艺

如何在低成本投资的条件下,采用一种高效节能的方法,把预粉磨设备出来的物料分为成品(0~ 32 μm)、粗粉、细粉三种物料,并且保证预粉磨分选出的成品质量得以保证呢?南京苏材重型机械公司经过多年研究,开发出一种低投资且高产节能的“风选磨三分级半终粉磨工艺系统”,可同时完成以上3种物料分选的工艺和质量要求。

3.1 风选磨三分级半终粉磨工艺的主要设备

(1)风选磨

风选磨结构设计为前端采用中空轴进料、进风,后端采用边缘筒体出料、出风,进入风选磨的物料在钢球不断破碎作用下产生细粉,进入中空轴的风迅速扩散至筒体四周,在风扩散过程中及时风选细粉物料,细粉物料随风一起排出,避免细粉物料在磨内停滞产生垫层,影响粗颗粒物料的破碎,从而提高粉磨效率。风选磨工作原理见图2。

图2 风选磨工作原理图

(2)预粉磨三分级选粉机

预粉磨出来的混合物料从进料口喂入选粉机内,落入到笼形转子上面的撒料盘上,撒料盘旋转带动物料进行旋转抛洒,抛向缓冲板,受冲击后的物料进一步分散,落入导风叶片和笼形转子叶片所组成的选粉区域内,在该选粉空间,物料受到笼形转子选粉气流的分选作用,较细的成品物料被气流携带进入笼形转子内部,并通过出风管道进入后续的收集设备内进行气固分离收集;非成品的较粗物料则被排斥在笼形转子外面,由于重力作用往下运动到中粗粉下料口,进入粗细粉的分级作业区域。

在粗细粉分选区域,由于内部风轮的作用,又将粗粉与细粉分离,粗粉进入预粉磨设备再次粉磨,而较细的细粉则喂入后续的磨机进行研磨。

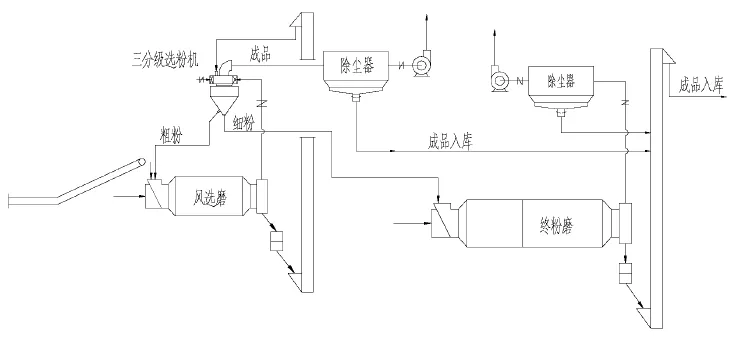

3.2 风选磨三分级半终粉磨工艺流程

(1)前闭后开型风选磨半终粉磨工艺流程(图3)

图3 前闭后开型

该粉磨工艺流程为:经过配料后的物料进入风选磨,通过风选磨粉磨后的混合料经提升设备喂入到预粉磨三分级选粉机中,由该三分级选粉机分别选出成品、粗粉、非成品的细粉。成品进入后续的收集装置内进行收集,直接入成品库;粗粉回到风选磨再次粉磨;细粉则喂入到后续的磨机内进行研磨,研磨好的物料卸出直接入成品库。后续磨机采用开路磨工艺流程,可称之为前闭后开型粉磨系统。后续磨机磨内通风采用一台除尘器来完成。

(2)双闭路型风选磨半终粉磨工艺流程(图4)

该粉磨工艺流程为:前一段预粉磨系统与前述工艺系统相同,磨机系统采用一台选粉设备形成闭路粉磨工艺,可称之为双闭路型粉磨系统,粉磨效率更高。

4 风选磨半终粉磨系统的性能优势

“风选磨三分级半终粉磨工艺系统”具有高可靠性、低消耗性、小功耗比以及超强的适应性和通用性,能使整个粉磨系统的生产产量提高40%~80%。

图4 双闭路型

表1 风选磨三分级半终粉磨工艺与辊压机半终粉磨工艺比较

风选磨系统由于消除了磨内细粉垫层和过粉磨现象,粉磨效率大大提升,吨产量的消耗也大大降低,具有较好的节能效果,吨水泥电耗可下降3~5 kWh。特别是采用风选磨半终粉磨后,在半终粉磨系统中收集的成品,其颗粒形貌好,颗粒粒径均齐,可较大幅度提高混合材的掺入量,并能满足商品混凝土搅拌站对水泥需水性及和易性的要求,降低水泥生产成本,因此具有较高的实际价值优势。4.1风选磨三分级半终粉磨工艺与辊压机半终粉磨工艺比较(同等产量)(表1)

4.2 风选磨三分级半终粉磨系统的性能优势

(1)可靠性高,设备低速运行、结构设计新颖独特,无任何机械故障。

(2)低消耗性,钢球破碎,磨耗小,钢球磨小后可作磨机级配用,无浪费。

(3)破碎效率高,功率消耗低,无功消费少。

(4)适应性强,铁块入机无影响,无需专用除铁设备,入机物料水分可适当放宽。

(5)系统中的三分级选粉机一机多能,成品选粉与粗细粉分级有机组合,结构新颖、紧凑、优化,同时实现成品的收集、粗细粉的分级功能。

(6)该工艺系统流程简单,结构简单,性能可靠。

(7)操作简单,维护保养方便。

5 结语

预粉磨工艺是粉磨系统优质高产的捷径和发展方向,而预粉磨工艺系统的设备配置也需要综合各个水泥企业的技术条件及资金情况。但不管怎样,简单、实用、高效是每个企业生产过程中都应考虑的问题。 “风选磨三分级半终粉磨工艺及设备”以其高可靠性、低消耗、强适应性等优势,必将在我国水泥粉磨中得到快速发展。

作者:张桂才(1967-),男,本科,高工,建材机械专业。

It introduces the background of technical development of the cement grinding process.It expounds the process and equipment of winnowing three-stage semi-finish mills,and discusses the advantages of properties.

cement;semi-finish grinding;process

烨)(

2013-12-30)