Smith预估器在主汽温控制中的应用

2014-04-26朱志军

朱志军,储 墨

(1.山东鲁能控制工程有限公司,山东 济南 250002;2.华能莱芜发电有限公司,山东 莱芜 271102)

0 引言

过热汽温、再热汽温控制对象是典型的具有大滞后、大惯性特性、不确定性和非线性特点的时变对象,目前锅炉主汽温度的控制策略,大多采用常规的串级汽温调节系统或具有导前微分信号的双回路汽温调节系统。但随着机组容量的不断增大,汽温的时间常数及阶数也越来越大,常规的汽温控制策略有较明显的超调量和较长的调节时间,难以取得较好的控制效果,不能满足运行要求。大唐山东某厂600 MW超临界机组DCS系统采用ABB公司的Symphony系统,主蒸汽温度控制采用常规串级PID汽温控制,同时引入代表负荷变化的微分前馈。原有控制策略不能满足机组变负荷,吹灰等扰动工况,使机组主要参数波动较大,为满足机组安全生产要求,对原有控制策略进行优化,采用Smith预估器来补偿大滞后、大惯性的温度对象的动态特性,并采用了带焓值校正的变增益控制。

1 Smith预估器的补偿原理

1.1 Smith预估补偿器原理

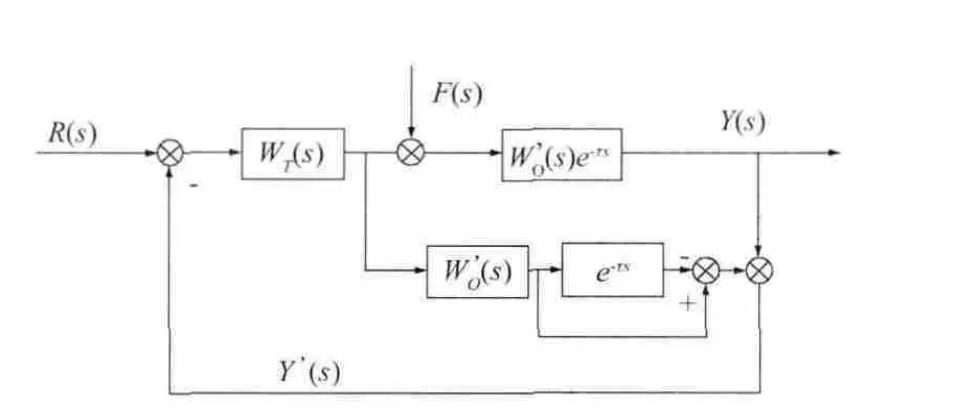

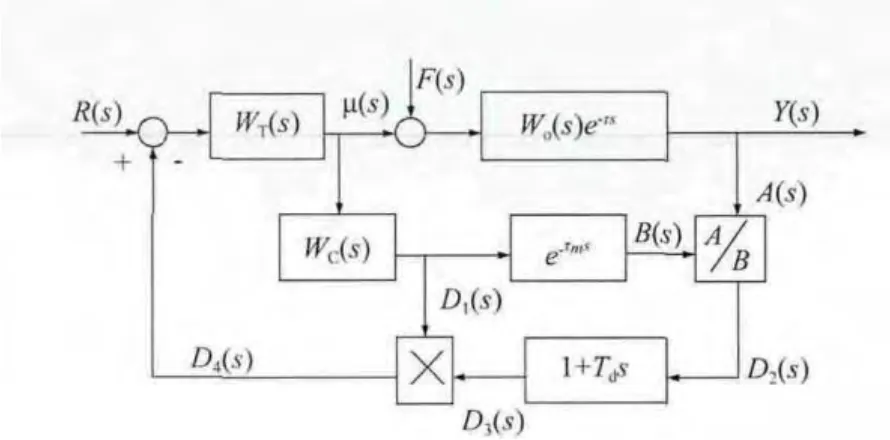

Smith预估补偿方案实现的方法是把对象的数学模型引入到控制回路之内,设法取得更为及时的反馈信息,以改进控制品质,Smith预估器补偿原理如图1所示。

图1 Smith预估器补偿原理图

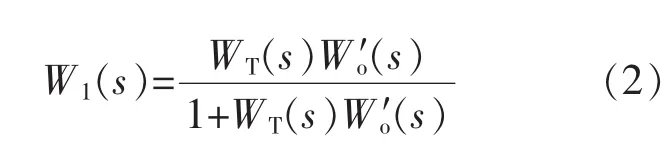

从图1可以推出系统的闭环传递函数为

其中,

式(1)中W1(s)为无迟延环节时系统闭环传递函数。

由式(3)可知,对于随动控制经预估补偿,其特征方程中以消去了e-τs项,即消除了纯迟延对控制系统品质的不利影响。至于分子之中的e-τs仅仅将系统控制过程曲线在时间轴上推迟了一个τ,所以预补偿完全补偿了纯迟延对过程的不利影响。控制品质与被控过程无纯迟延完全相同。

从图1中可知,Smith预估补偿器由两部分组成,即一个是被控对象除去纯迟延后传递函数为W′o(s)的环节,另一个迟延时间等于 τ的纯迟延环节。对于温度控制为定值控制的特点,闭环传递函数由两项组成:第一项为扰动对被控制量的影响;第二项为用来补偿扰动对被控制量的影响的控制作用。Smith预估补偿器,它能消除大迟延对系统控制过程的不利影响,控制系统品质与被控过程无纯迟延时,完全相同[1]。然而Smith预估补偿控制也有其缺点,即对模型误差较为敏感,对于具有时变特性的对象,当模型误差较大时,Smith预估补偿控制的品质会变坏,甚至失去稳定性[2]。针对这种情况,采用了改进的Smith预估补偿对系统进行控制。

1.2 改进型Smith预估补偿器

由于Smith预估是建立在精确的数学模型上的,当实际工况发生改变时,控制系统由于鲁棒性差而会引起振荡。而精确的过热汽温对象非常难以获得,并且当工况发生变化时,过热汽温对象的传递函数也就发生变化,即放大系数或者时间常数、迟延时间发生变动,控制效果将大受影响,因此在实际的使用中Smith预估的使用效果并不是很好,因此在此基础上考虑引入了一种新的增益自适应 Smith预估算法。 Smith预估补偿控制实质上是PID调节器连续的向补偿器传递,作为输入而产生补偿器输出。补偿器与过程特性有关,而过程的数学模型与实际过程之间又有误差,所以这种控制方法的缺点是模型的误差会随时间累积起来,也就是对过程特性变化的灵敏度很高。为了克服这一缺点,可采用增益自适应预估补偿控制。

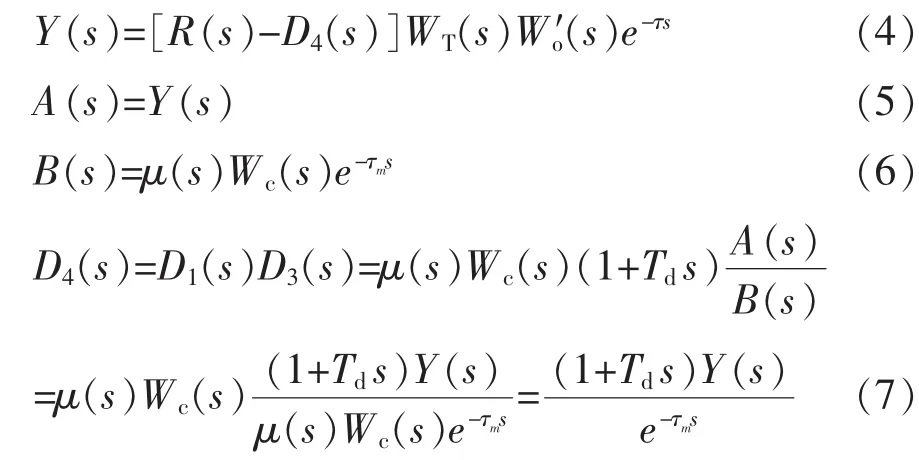

增益自适应 Smith预估算法是在Smith补偿模型之外加了一个除法器,一个导前微分环节(识别器)

从图1中可以推倒出Smith预估控制系统的系统传递函数 Y(s)/R(s)为和一个乘法器。除法器是将过程的输出值除以模型的输出值。导前微分环节(识别器)的Td=τ,它使过程与模型输出之比提前进加法器。乘法器是将预估器的输出乘以导前微分环节的输出,然后送到调节器。这三个环节的作用量要根据模型和过程输出信号之间的比值来提供一个自动校正预估器增益的信号[3]。

图2 增益自适应Smith预估补偿控制

由图2可得

所以

若τ=τm,则有

2 控制策略优化

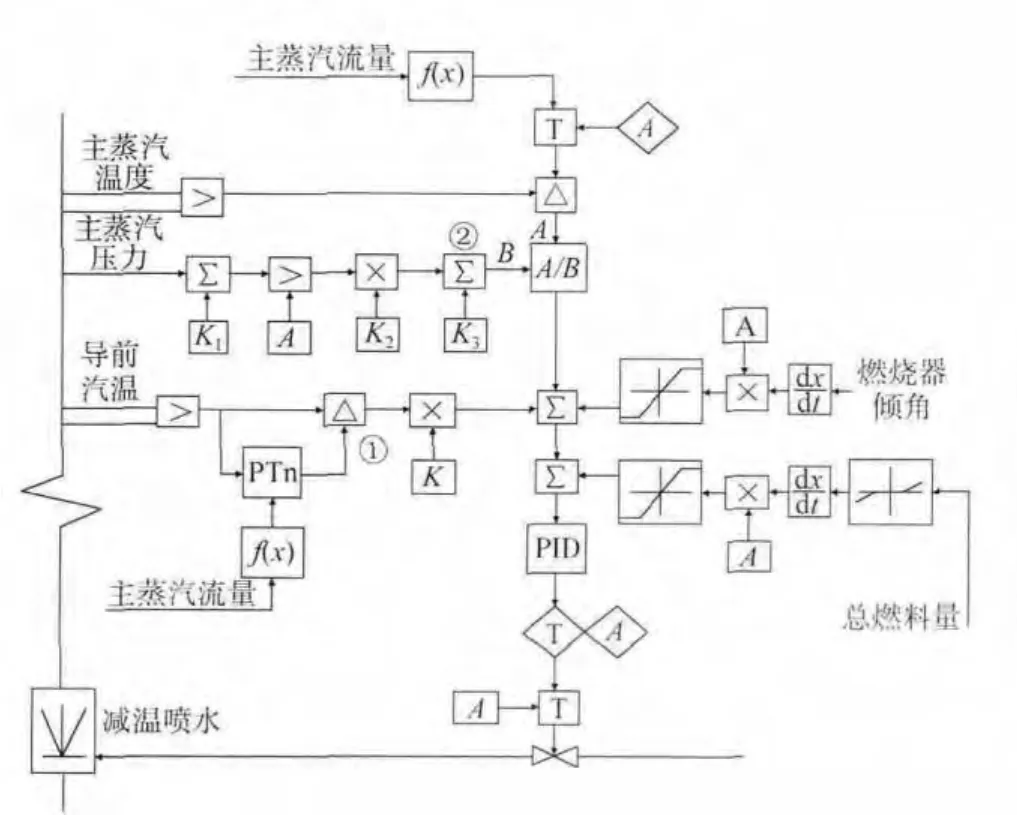

根据以上思路,对主汽温系统进行了优化,优化后的控制逻辑如图3所示。

该控制系统是具有导前温度信号的双回路蒸汽温度调节系统。与典型的具有导前微分信号的双回路蒸汽温度调节系统相比,其内回路采用了[(1-PTn)×导前汽温]作为反馈信号,其中PTn模块是锅炉减温水流量的线性函数与锅炉负荷(主蒸汽流量)的线性函数之间的比值,为了便于对主蒸汽温度控制系统进行整定,一般选择对象阶数n=5。图3中回路①相当于一个实际微分环节,动态时使PTn模块的输出近似于主蒸汽温度,从而改善了主蒸汽温度调节对象的动态特性,惰性区的传递函数可以等效态时回路①输出为零,使过热器出口蒸汽温度等于设定值。回路②根据过热器的运行工况,对控制器的参数进行增益调整。为了改善烟气侧扰动下控制系统的响应能力,引入了总燃料量微分前馈信号和燃烧器倾角微分前馈信号;除法模块A/B的增益调整值B由回路②输出;B是蒸汽压力和温度的线性函数。

图3 增益自适应Smith预估器主汽温控制系统

根据主蒸汽焓差变化进行变增益控制的主蒸汽温度控制策略是根据过热器的运行工况对控制器的参数进行增益调整。根据减温水作用的区域,取导前汽温作为焓差计算的蒸汽温度参数,蒸汽压力参数(取主蒸汽压力信号)输入焓值计算表所给的值,便可得到蒸汽温度每变化1℃的焓差值。根据焓差值,由K2、K3构成了B的线性函数,B值的下限由K1给出。

3 结语

串级蒸汽温度控制系统和采用导前微分信号的传统的蒸汽温度控制系统无法满足机组安全运行要求。在实践中提出改进方案,通过对传统的Smith预估补偿控制进行改进,克服了单纯串级控制对大惯性、大延迟对象调节品质差、抗干扰性弱的缺点。实际测试结果表明,该控制策略具有较好的鲁棒性和抗干扰性[4],对主蒸汽温度具有较好的控制效果。

[1] 程启明,王勇浩.基于Smith预估的模糊PID串级主汽温控制系统仿真[J].电机技术学报,2007,23(3):143-147.

[2] 边立秀,赵日晖.Fuzzy自整定PID参数的Smith预估主汽温控制系统[J].计算机仿真,2004,21(1):102-104.

[3] 郭维.改进型Smith控制在火电厂过热器中的应用[J].内蒙古科技与经济,2010,4(7):128-129.

[4] 马然,孔昭东,王文兰.德国西门子公司主蒸汽温度控制策略的分析与应用[J].热力发电,2011,2(40):60-63.