炉膛压力保护和控制的优化

2014-04-26王庆晋

王庆晋

(华电潍坊发电有限公司,山东 潍坊 261204)

1 概述

华电潍坊发电有限公司1号、2号机组 DCS系统现设计安装炉膛压力模拟量测点6个,开关量测点8个。其中上下层燃烧器之间的前后墙各安装1台量程为 -3 000~+3 000 Pa的压力变送器;其余测点均安装在炉膛遮焰角下部的锅炉稳燃区,左右墙各半,分别参与炉膛压力调节、报警和炉膛保护;其中有3只量程为 -3 000~+3 000 Pa的变送器3台,量程为-300~+300 Pa的变送器1台;动作值+1 568 Pa的炉膛压力高开关3只,动作值-1 666 Pa的炉膛压力低开关3只,动作值分别为±600 Pa的炉膛压力报警开关2只。

2 取样装置堵塞原因分析及处理

2.1 原取样装置问题

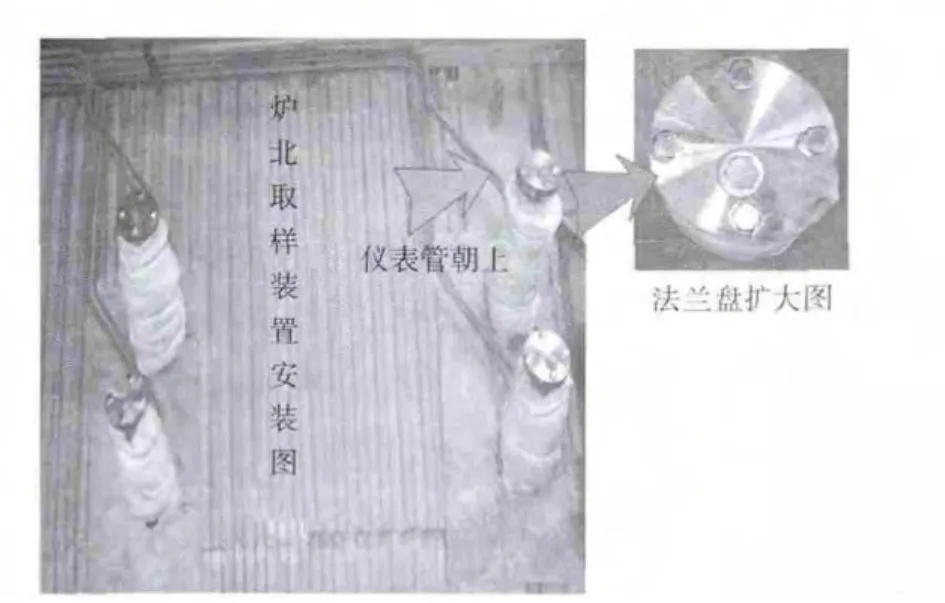

机组原始设计安装的炉膛压力取样装置内部腐蚀严重,频繁堵塞,吹扫疏通不便,严重影响锅炉的安全稳定运行。原取样装置如图1所示。

炉膛压力取样管锈蚀堵塞。炉膛压力取样管材质差(碳钢管),容易产生锈蚀,而且取样管太细(DN12 mm),容易堵塞,因而将炉膛压力取样管更换为不锈钢管,减少取样管内锈蚀;同时将取样管加粗,使用DN20 mm的不锈钢管,确保取样管畅通。

图1 原取样装置

炉膛压力取样母管锈蚀堵塞。炉膛压力取样母管材质差(碳钢管),容易产生锈蚀,而且取样管太细(DN50 mm),同时母管为水平安装,容易积灰,产生堵塞,因而将炉膛压力取样管更换为不锈钢管,减少取样管内锈蚀;同时将取样管加粗,使用DN80 mm的不锈钢管,确保取样管畅通;并且重新设计炉膛压力取样母管的安装方式,改为倾斜安装,便于母管内积灰流入炉膛[1]。

炉膛压力取样管积灰严重。原炉膛压力开关柜安装布置在炉膛压力取样孔下方,因而炉膛压力取样管走向存在下行段,而且取样管太长,容易造成积灰堵塞。因而重新设计炉膛压力开关柜安装位置,将炉膛压力开关柜安装位置上移,布置在炉膛压力取样孔的上方,重新布置取样管走向,尽量简洁,缩短取样管长度,防止取样装置出现积水现象[2]。

2.2 炉膛压力取样管吹扫问题

炉膛压力取样管原设计吹扫效率低下,1台炉共8根母管,对每根母管吹扫需拆卸4个螺母。现重新设计安装新的取样母管,可通过拆卸取样母管法兰盘中间的1个螺母即可进行清扫,如图2所示。

图2 改造后取样装置

2.3 取样母管后端易产生泥浆堵塞问题

由于炉膛压力取样母管后端盖法兰密封不严,导致取样母管后端盖漏气,在内外温差的作用下,取样母管内后端易产生结露现象,与积灰混合产生泥浆,堵塞取样母管。对取样母管后端盖法兰增加橡胶密封垫,增强取样母管密封性,并对取样母管进行外部保温,减小温差,保证取样管路畅通。

2.4 取样管吹扫条件和制度问题

因为对炉膛压力取样管积灰堵塞情况估计不足,原吹扫制度规定每季度清理1次炉膛压力取样管。现更改为每月1次清理炉膛压力取样管。

为方便取样管的定期吹扫,将改造后的取样母管(预留人工手动吹扫设施)和采样支管分送炉膛压力变送器和炉膛压力开关,并配备仪用气源吹扫接口。

2.5 炉膛压力取样装置设计问题

锅炉原设计的全程检测的炉膛压力变送器(量程 -3 000~+3 000 Pa)数目较少,且无法检测压力开关取样管路的堵塞情况。

为此,在1号、2号锅炉左右墙各安装2台炉膛压力变送器(量程为-3 000~+3 000 Pa),1 号、2 号锅炉左右墙分别安装3台炉膛压力开关,炉膛压力高开关3只,炉膛压力低开关3只[3]。

同时,参与炉膛压力高/炉膛压力低保护的炉膛压力开关布置方式不变,为加强对炉膛压力开关运行情况的监视,在炉膛左、右墙安装的炉膛压力高/低开关中,分别选取1只在其取样管路上安装炉膛压力变送器,以便监视管路的堵塞情况。

3 炉膛压力模拟量信号逻辑完善

3.1 原测点选择方案存在问题

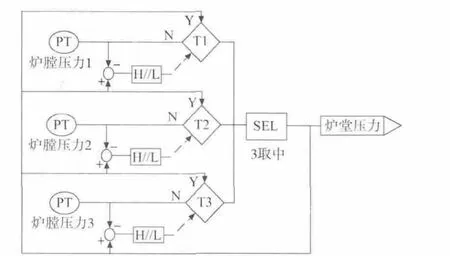

系统3个信号取中作为自动调节信号控制引风机挡板开度,任一单侧测点信号品质异常或与中值偏差大于600 Pa,自动选中值。当炉膛压力3个信号在没有品质异常的情况下同时大幅度瞬间波动,3个SFT功能块同时切中值,如图3所示,对炉膛压力强置1 000后恢复,炉膛压力中值就一直不变,形成死循环,对炉膛压力的调节影响很大。

图3 死循环仿真逻辑

3.2 优化筛选方案

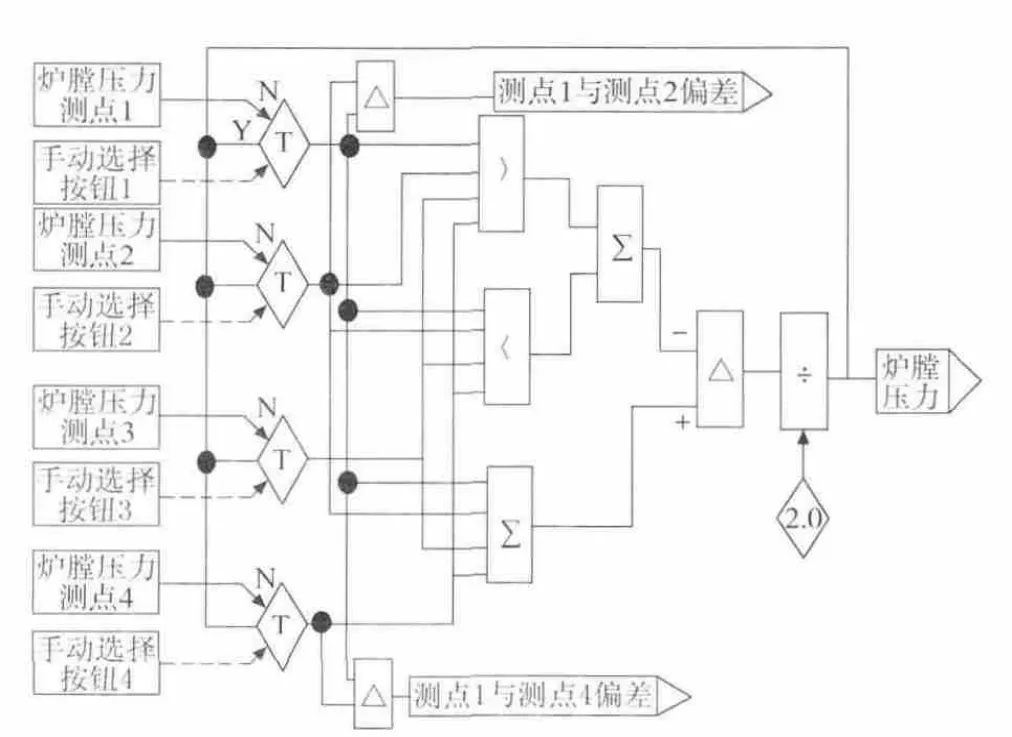

把整个系统左右两侧的4个测点放在一起统一运算,不再单侧运算后取平均。同时对现场采集到的4个测量信号分别进行累加、选择最大值、选择最小值;累加值减掉最大值和最小值后再取平均。平均值参与自动调节,如图4所示。

图4 炉膛控制优化逻辑

模拟量1与模拟量2、模拟量2与模拟量3、模拟量3与模拟量4、模拟量4与模拟量1值进行偏差比较,偏差超过限值切除该调节系统自动。

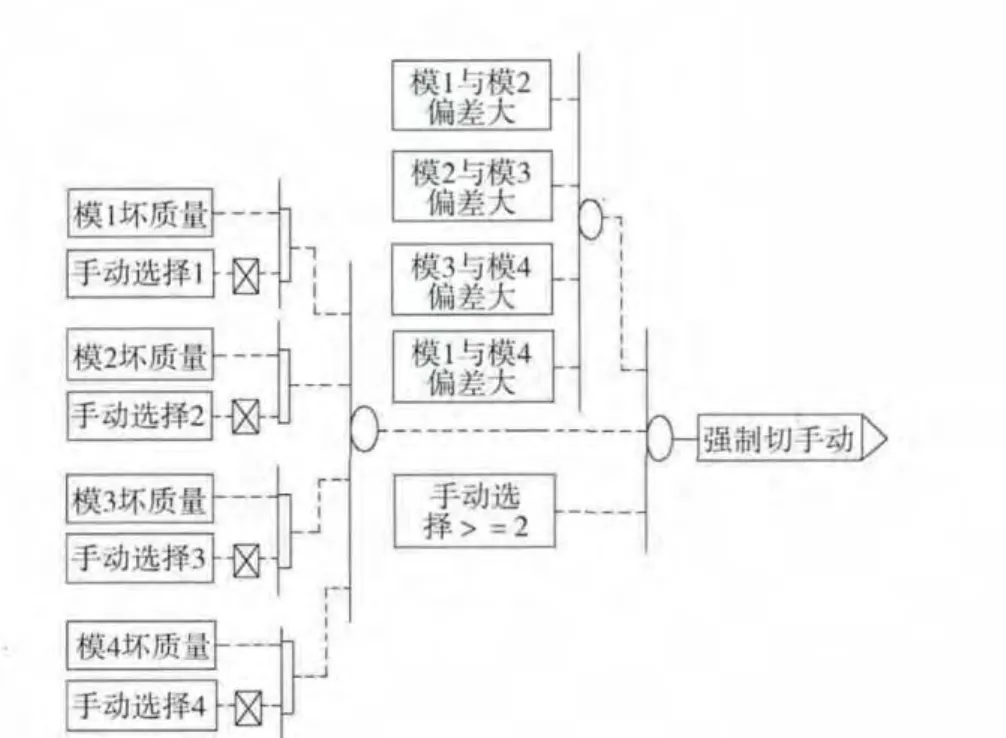

当1个模拟量测点坏时立即切除该调节系统自动,运行人员可通知热工值班人员在逻辑内用模拟量信号人工选择判断功能,即可人工选择选择判断值取代故障的现场信号测量值,才允许该调节系统该调节系统自动。控仪人员进行现场检修。当出现2个测点出现坏质量时,逻辑闭锁该调节系统自动投入,如图5所示。

图5 优化后的切手动条件

4 技术方案

取自锅炉左右墙的各两路炉膛压力测点分送MCS系统4块独立的端子板,其数据采集页面扫描周期由250 ms修改为100 ms;并通过上网点分别送FSSS系统。

增加炉膛压力测点判断输出的开关信号上网点,并进行SOE追忆。

4个炉膛压力测点分别经品质判断后去掉一个最大值和最小值,余者取平均后输出报警信号到光字牌,经滤波处理后进入引凤自动调节系统。

取自就地的炉膛压力高/低开关各三路经“三取二”逻辑判断触发炉膛压力高/低保护的MFT逻辑不变。

增加炉膛压力高/低模拟量保护MFT逻辑。取自炉膛左墙的2只炉膛压力模拟量信号经品质判断后输出2路炉膛压力低信号,取自炉膛右墙的1只炉膛压力模拟量信号经品质判断后低选输出1路炉膛压力低信号,“三取二”逻辑判断同样触发炉膛压力高MFT保护。取自炉膛右墙的2只炉膛压力模拟量信号经品质判断后输出2路炉膛压力高信号,取自炉膛左墙的1只炉膛压力模拟量信号经品质判断后高选输出1路炉膛压力高信号,“三取二”逻辑判断同样触发炉膛压力高MFT保护。

增加炉膛压力检测异常报警光字牌。任一炉膛压力测点坏质量或者是其测量值与平均值偏差超过±350 Pa触发。

4路炉膛压力测量值品质判断后输出炉膛压力高/低报警信号,任一报警信号触发光字牌报警。

5 结语

机组投产后,技术人员对改造效果进行跟踪,符合系统控制和保护要求,控制逻辑优化的结果也为生产机组控制逻辑的完善提供了借鉴,一些内容已列入热工监督反措施中。

[1] DL/T 5210.1—2005 火电施工质量检验及评定标准 (热工仪表及控制装置篇)[S].

[2] DL/T 774—2004 火力发电厂热工自动化系统检修运行维护规程[S].

[3] DL 5000—2000 火力发电厂设计技术规程[S].