颗粒级配对堇青石质陶瓷材料气孔率的影响研究

2014-04-26张军贵周健儿李家科王德林

张军贵, 周健儿, 李 俊, 李家科, 王德林

(景德镇陶瓷学院材料科学与工程学院,江西省先进陶瓷材料重点实验室,江西 景德镇 333001)

颗粒级配对堇青石质陶瓷材料气孔率的影响研究

张军贵, 周健儿, 李 俊, 李家科, 王德林

(景德镇陶瓷学院材料科学与工程学院,江西省先进陶瓷材料重点实验室,江西 景德镇 333001)

采用堇青石、滑石、高岭土和氧化铝等作为原料,制备堇青石质多孔陶瓷材料。研究粗、中和细三组颗粒级配对堇青石质多孔陶瓷材料气孔率的影响。采用材料试验机、SEM等检测设备对材料的强度、显微结构进行了表征。结果表明:采用三种颗粒的合理配比,在1300 ℃、保温30 min条件下,可以获得气孔率40%以上,抗折强度大于20 MPa的多孔陶瓷材料,且中颗粒量的增加,对材料气孔率增加影响最显著。

堇青石;颗粒级配;气孔率;显微结构

0 前 言

高温除尘是国内外一项跨世纪的高新技术,世界各国都在开发这项技术。在高温除尘领域,一个很重要的方面是解决高温烟气的净化问题[1-4]。我国的能源结构以煤炭为主,占总能源的约75%,而煤炭燃烧所产生的大量高温粉尘和SO2等有害气体严重地污染了环境。因此,利用高气孔率的陶瓷材料对高温粉尘的过滤,可以有效的净化空气,利用高温气体的余热,对实现我国国民经济可持续发展具有重要战略意义[5-8]。

研究了堇青石颗粒级配对材料气孔率等性能的影响规律,并对结果进行了优化,为高温含尘气体过滤用陶瓷材料的制备提供应用基础研究。

1 实 验

1.1 实验设计与制备

在前期研究基础上,选择3组堇青石颗粒级配进行组合实验,其颗粒组成范围分别为:粒径在180~120μm之间(定义为粗颗粒),粒径120~96μm之间(定义为中颗粒),粒径在96~75μm之间(定义为细颗粒)。三种颗粒在配方中的比例设计如下:

(1)固定粗颗粒量为50 wt.%,中/细颗粒添加量比例分别为: 40/10、32.5/17.5、25/25、17.5 /32.5、10/40,并分别定义为配方A1、A2、A3、A4和A5;

(2)固定中颗粒量为50 wt.%,粗/细颗粒添加量比例分别为: 40/10、32.5/17.5、25/25、17.5 /32.5、10/40,并分别定义为配方B1、B2、B3、B4和B5;

(3)固定细颗粒添加量50 wt.%,粗/中颗粒添加量比例分别为: 40/10、32.5/17.5、25/25、17.5/32.5、10/40,并分别定义为配方C1、C2、C3、C4和C5;

配方中堇青石(称为熟料,下同)的量为80 wt.%、高岭土、滑石和氧化铝(称为生料,下同)的量占20wt.%,且三种料的比例约为3∶3∶1。把上述原料混合均匀,采用半干压成型,试样经干燥后,经1300 ℃、保温30 min烧成,保温结束后自然冷却。

1.2 试样性能测试表征

采用煮沸法检测试样的气孔率;采用西安力创万能试验机(OVW2-25-2MD) 检测试样的抗折强度;采用JSM—6700场发射扫描电镜观察试样的显微结构。

2 结果分析与讨论

2.1 生料的DSC和XRD分析

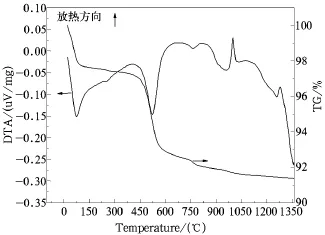

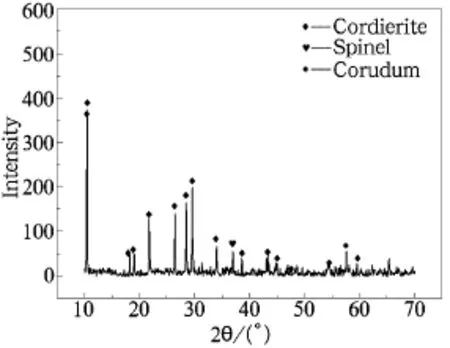

图1为对配方中添加的生料(即苏州土、烧滑石和氧化铝的混和料,下同)的DSC分析。从图中可以看出,在600 ℃之前出现2个吸热峰,且伴随着明显的失重,主要是由于原料中吸附水和苏州土的结构水失去所造成的。在1000 ℃、1276 ℃出现放热峰,说明生料之间发生了化学反应,结合图2的XRD图谱可知,生料之间反应生成了大量堇青石和少量的尖晶石,这证实了配方中添加生料在1300 ℃条件下能够合成堇青石。因此,在配方中添加生料,一方面由于生料之间的反应可以促进坯体的烧结,降低烧结温度,另一方面,由于生料之间发生反应,原位生成堇青石,可以降低材料的热膨胀系数,提高其热稳定性。

2.2 颗粒级配与气孔率的关系

图1 生料的DSC曲线Fig.1 DSC curve of raw material

图2 生料热处理后的XRD图谱(1300 ℃×30 min)Fig.2 XRD pattern of raw material after heat treatment

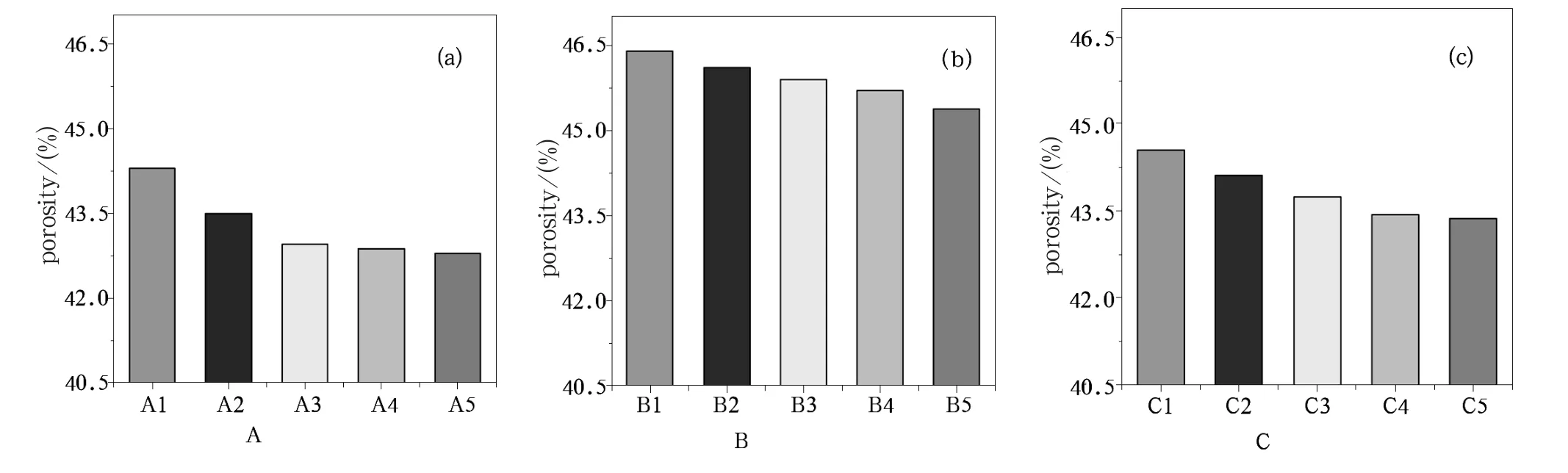

堇青石粒径对试样性能的影响实验结果如图3所示。从图中可以看出,A、B和C三个配方系列的试样均具有较高的气孔率,在42~46%之间,可以满足高温含尘气体过滤用材料气孔率(>40%)的要求。此外,从图3(a)中还可以看出,在粗颗粒的量不变条件下,随着中/细颗粒比例减小(即细颗粒量在增加),试样的孔隙率先以缓慢的速率下降,随后趋于平缓,保持在约42.8%;同样,从图3(b)、图3(c)可以看出,在中颗粒或细颗粒的量不变条件下,随着在粗/细颗粒比例的减小(即细颗粒量增加)或粗/中颗粒比例的减小(即中颗粒量增加),试样的气孔率均表现出先以缓慢的速率下降,随后趋于一个稳定值;值得注意的是,在三个配方系列中,B配方系列具有最大的气孔率,且气孔率分布范围较窄,在45~46%之间。

随着堇青石颗粒级配的变化,试样气孔率变化的原因为颗粒堆积和填充的结果。三个配方系列中,通过粗、中和细颗粒之间的堆积和填充,一方面可以形成具有较高气孔率(42~46%),同时也使得试样具有较高强度,前期研究表明,试样的平均抗折强度可达20 MPa以上,关于工艺因素对试样强度的影响规律,将在其它文献中详细报道;此外,对于B配方系列中,由于中、粗颗粒(主要是中颗粒)堆积形成的空隙,被细颗粒填充相对于A、C配方系列的较少,从而试样表现为具有最高的孔隙率。

图3 堇青石颗粒级配与试样气孔率之间的关系Fig.3 Relationship between cordierite particle gradation and sample porosity(a) Batch formula series A (b) Batch formula series B (c) Batch formula series C

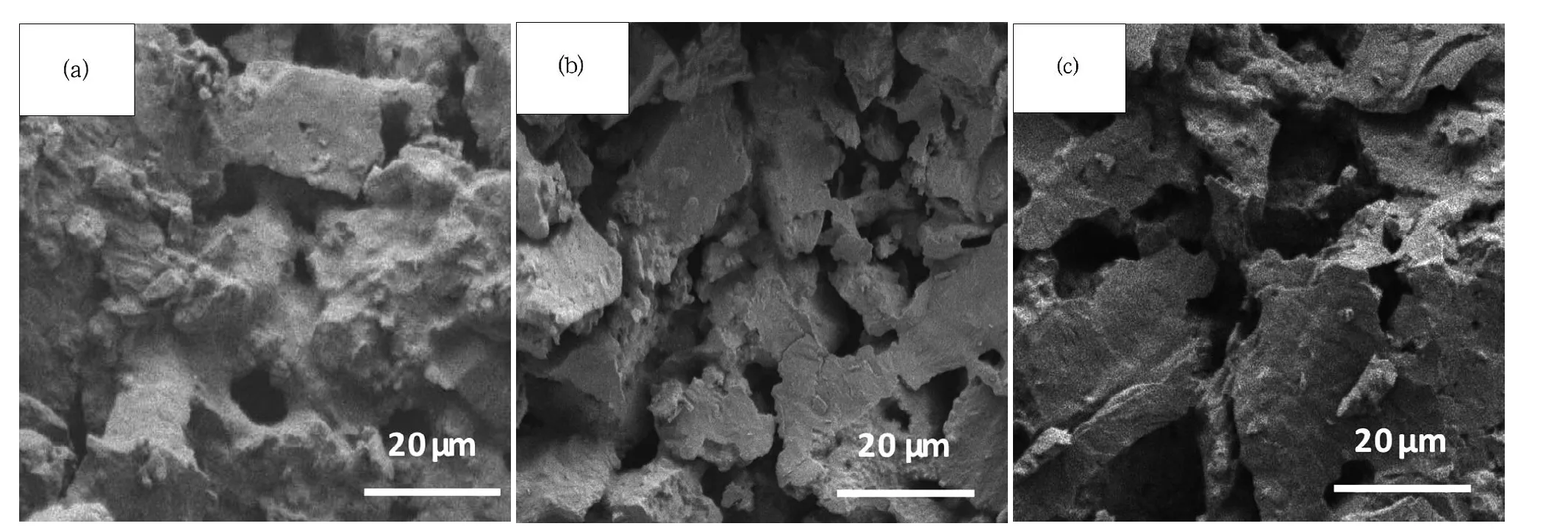

图4 试样断面的SEM照片Fig.4 Cross-section SEM images of the samples(a) Batch formula A3 (b) Batch formula B3 (c) Batch formula C3

图4为A3、B3和C3系列配方所制备试样的SEM照片。从图中可以看出,试样内均含有大量气孔,且孔径大小较均匀。其次,从图中还可以看出,堇青石粗颗粒堆积的空隙部分被细颗粒所填充。此外,对比图4(a)、(b) 和(c)可以发现,B3比A3、C3试样具有更多的气孔,这也证实了B系列试样具有较高气孔率的原因。

3 结 论

(1)利用堇青石的三组颗粒级配组合和辅以适量的苏州土、烧滑石和氧化铝等生料,在1300 ℃、保温30 min条件下,可以获得气孔率在42~46%、抗折强度大于20 MPa和孔径分布较均匀的堇青石质陶瓷材料;

(2)粗、中和细三组颗粒之间的堆积和填充是导致材料具有良好性能的,且中颗粒的添加量对材料的气孔率影响最显著。

[1] VAN DER HAM A G J. Proposal for a regenerative high-temperature process for gas cleanup with calcined limestone.[J] Eng. Chem. Res., 1996, 35(5): 1487-1495.

[2] 方为茂, 陈为梅. 微滤陶瓷膜结构特点及参数测定[J]. 过滤与分离, 1999,(1):16-19.

FANG Weimao, CHEN Weimei, Journal of Filtration & Separation, 1999,(1):16~19.

[3] 姬宏杰,杨家宽,肖波.陶瓷高温除尘技术的研究进展.[J]工业安全与环保,2003,29(2):17-18.

JI Hongjei, YANG Jiakuan, XIAO Bo, Gongye Anquan Yu Huangbao, 2003,29(2):17-18.

[4] 杨德武, 徐守东, 李维宏, 等. 多孔道陶瓷膜的阻力和再生研究[J]. 过滤和分离, 1999, (1): 13-15.

YANG Dewu, XU Shoudong, LI Weihong, et al.,Journal of Filtration & Separation, 1999, (1) :13-15.

[5] BELL D M, MERBEL G A. Fabrication of ultralow thermal expansion cordierite structure.[J] US Patent 2002/0010073, 2002.2.24.

[6] ZENG Y, ZHANG S, GROVES F R, et al. High temperature gas desulphurization with elemental sulfur production.[J] Chem. Eng. Sci., 1999, 54: 3007-3017.

[7] 乔新民. 壁流式蜂窝陶瓷过滤器的开发应用[J]. 江苏陶瓷,2001,34 (2):22-23.

QIAO Xinming, Jiangsu Ceramics, 2001,34 (2):22-23.

[8] 白佳海, 郭露村. 超低热膨胀堇青石质蜂窝陶瓷[J]. 中国陶瓷工业, 2004,11(4):39-42.

BEI Jiahai, GUO Lucun, China Ceramic Industry,2004,11(4):39-42.

Infuence of Particle Gradation on Porosity of Cordierite-Based Ceramic Material

ZHANG Jungui, ZHOU Jian’er, LI Jun, LI Jiake, WANG Delin

(Key Laboratory of Jiangxi Province for Advanced Ceramic Materials, School of Material Science and Engineering, Jingdezhen Ceramic Institute, Jingdezhen 333001, Jiangxi, China)

Cordierite-based porous material was prepared by using cordierite, alumina, kaolin and steatite, etc. as raw materials. Effects of cordierite particle gradation (namely big, medium and small in particle size) on the porosity of the cordierite-based material were studied. Bending strength and microstructure of the material were examined by means of SEM and material testing machine, etc. The results show that porous ceramic materials with the porosity of more than 40% and the bending strength of more than 20 MPa may be obtained from cordierite mixtures with reasonable proportions of three particle sizes that were calcined at 1300 °C and held for 30 min, and the adding amount of medium-sized particles played a more important role in increasing the porosity of the material than others.

cordierite; particle gradation; porosity; microstructure

TQ174.75

A

1000-2278(2014)01-0022-04

2012-11-11。

2012-11-20。

国家支撑计划项目(编号:2011BAC11B08);江西省科技厅科技创新团队项目(编号:2010DQ1302000)

张军贵(1990-),男,硕士研究生。

周健儿(1952-), 博士, 教授。

Received date:2012-11-11. Revised date:2012-11-20.

Correspondent author:ZHOU Jian'er(1952-),male,Ph.D., Professor.

E-mail: LP0518@126.com