PCB焊点焊接缺陷原因分析

2014-04-25王一雄深圳市迅捷兴电路技术有限公司广东深圳518054

陈 强 王一雄(深圳市迅捷兴电路技术有限公司,广东 深圳 518054)

PCB焊点焊接缺陷原因分析

陈 强 王一雄

(深圳市迅捷兴电路技术有限公司,广东 深圳 518054)

PCB焊点焊接缺陷产生的原因可能很多,如果你从扩散焊接的特点考虑就会变得明了起来!熔化的焊料原子沿着被焊接金属的结晶晶界的扩散,扩散所需要的激活能也可称为“表面自由能”比体扩散小。一般锡料的活性能约为380达因/厘米,鲜活的铜面在助焊剂的辅助下约为1265达因/厘米,所以焊接可以良好进行。

合金共化物;表面自由能;镍层腐蚀;共晶锡;硫化银膜

1 前言

焊接是指被焊接的两个物件,通过加热或加压使两个相同材质的物体或不同材质的物体达到原子间的结合,而形成永久性连接的工艺过程称之为焊接。

焊接过程中,物体与焊料熔化形成熔融区域,焊料冷却凝固后便形成材料之间的连接。这一过程中,通常还需要施加压力。焊接的能量来源有很多种,包括气体焰、电弧、激光、电子束、摩擦和超声波等。现代焊接技术出现在19世纪末,先是弧焊和氧燃气焊,稍后出现了电阻焊。20世纪早期,对军用器材廉价可靠的连接方法需求极大,促进了焊接技术的发展,同时期印制电路板(PCB)也在美国应运而生,焊接技术也被应用于PCB与元器件的焊接, SMD与SMT的诞生使得PCB焊接更加简易。目前电子元器件的焊接主要采用的是SMT。在一定的温度下使焊料溶化,金属焊件与锡原子相互吸引、扩散、结合,形成浸润结合层把元器件与PCB牢固的连接在一起,而且具有良好的导电性能。

鲜活的铜面焊接效果较好但存放时间较短,焊接后铜面与焊料锡界面合金共化物(IMC)增长较快,严重影响焊点可靠性!各种PCB表面处理方式都只有一个目的,提升或保证焊接后焊点可靠性!

2 行业现况

目前行业内针对于焊接的PCB表面处理方式主要有(1)热风焊料整平(Hot-air solder leveling简称HASL);(2)有机可焊性保护膜(Organic SolderabilityPreservatives的简称OSP);(3)化学镍金(Electroless Nickel/Immersion Gold简称ENIG);(4)化学沉银(Immersion silver简称ImAg);(5)化学沉锡(Immersion tin简称ImSn);(6)电镀镍金;(7)化学镍钯金;(8)电镀银表面处理等八种表面处理方式。不过电镀镍金、镍钯金与电镀银表面处理基本使用在打线工艺,很少使用在焊接工艺中,电镀银工艺更加少见,所以接下来将前五种可以焊接的PCB表面处理方式的焊接缺陷一 一列举。

3 原因分析

3.1 HASL表面工艺

HASL是在PCB表面涂覆熔融焊料并用加热压缩空气吹平的工艺,使其形成一层抗铜氧化和良好可焊性的涂覆层。热风整平时焊料和铜在结合处形成铜锡金属共化物,其表面焊料涂覆的厚度大约有1 μm ~ 25 μm。PCB进行热风整平时要浸在熔融的焊料中,风刀在焊料凝固之前吹平液态焊料,并能够将铜面上焊料的弯月状最小化和阻止焊料桥接。热风整平分为垂直式和水平式,一般认为水平式较好,主要是水平式热风整平镀层比较均匀,可实现自动化生产。

HASL焊接焊点缺陷原因分析: HASL表面处理分为两种有铅与无铅处理,SMT与无铅HASL生产同属高温环境,爆板、掉阻焊桥、阻焊层起泡这些也都是严重的问题!焊料料中没有了Pb元素,焊点上的CuSn共化物生长显得更加明显。这只有通过控制HASL表面处理厚度来尽量改善,正常环境下CuSn的合金共化物的速度生长为1.4~10 nm/s,1 μm ~ 2 μm的锡厚CuSn合金共化物将会轻而易举的突破,致使合金共化物暴露于焊点表层,进而影响到焊点的上锡质量,而多数会出现拒锡或称为缩锡现象。一般CuSn合金层以Cu6Sn5与Cu3Sn为主(如图1所示),合金共化物的厚度大约在1 μm ~ 1.5 μm,所以一般都会建议HASL表面处理的厚度控制在2.5 μm以上。

图1 合金共化物金相图

可以满足焊锡需求的元素包括,锡(Sn)、铜(Cu)、银(Ag)和锑(Sb)。混合在这些替代合金内的所有这些元素具有与锡-铅焊料不同的熔点、机械性能、溶湿特性和外观(表1)。现在工业趋向于使用接近共晶的锡银铜合金。但是几乎所有的无铅焊锡都比锡/铅共晶的润湿性差,易引起焊脚上锡不良。为了改善润湿性能,必须要求特别的助焊剂配方。

表1 无铅焊料对比

3.2 OSP表面工艺

OSP是在铜和空气间充当阻隔层; 简单地说,OSP就是在洁净的裸铜表面上,以化学的方法生成一层有机薄膜。这层膜具有防氧化,耐热冲击,耐湿性,用以保护铜表面于常态环境中不再继续生锈(氧化或硫化等),同时又必须在后续的焊接高温中,能很容易被助焊剂迅速清除以便焊接。有机涂覆工艺简单,成本低廉,使得其在业界被广泛使用。OSP 有三大类型:松香树脂类(Rosin)、活化树脂类(Active Resin)和唑类(Azole)。目前使用最广的是唑类OSP。唑类OSP 已经经过了约五代的改善,最新的分子主要是苯并咪唑。为了保证可以进行多次回流焊,铜面上只有一层有机涂覆层是不行的,必须有很多层,这就是为什么化学槽中通常需要添加铜液。在涂覆第一层之后,涂覆层吸附铜,接着第二层的有机涂覆分子与铜结合,直至二十甚至上百次的有机涂覆分子集结在铜面一般膜厚控制在0.2 μm ~ 0.5 μm为宜。

OSP 具备许多好处,例如平整面好,和焊盘的铜之间没有IMC 形成,允许焊接时焊料和铜直接焊接(润湿性好),低温的加工工艺,成本低,加工时的能源使用少等等。OSP工艺的不足之处是所形成的保护膜极薄,易于划伤(或擦伤)。同时,经过多次高温焊接过程的OSP膜(指未焊接的连接盘上OSP膜)会发生变色或裂缝,影响可焊性和可靠性。焊接时无法被助焊剂所溶解有杂质残留于铜面导致铜面“表面自由能”(Surface Free Energy简称Free)小于焊料本身,在焊接时出现不上锡或缩锡现象。

3.3 ENIG表面工艺

ENIG是在铜面上形成一层Ni与Au层,电性能良好的镍、金层并可以长期保护PCB。

它也具有其它表面处理工艺所不具备的对环境的忍耐性。镀镍的原因是由于金和铜之间会相互扩散,而镍层可以阻止其之间的扩散,如果没有镍层的阻隔,较薄的Au层将会在数小时内扩散到铜中去。化学镀镍/浸金的另一个好处是镍的强度,仅仅5 μm厚度的镍就可以控制高温下Z方向的膨胀。此外化学镀镍/浸金也可以阻止铜的溶解,这将有益于无铅焊接。

ENIG焊接焊点缺陷原因分析:化学镀镍浸金工艺中Au层的主要作用是起到Ni层保护作用,焊接的过程中,被焊接的板面Au层的Au原子以每秒40 nm的速度流入焊料中露出镍层进行合金,如果Au层过厚Au层扩散所需要的热能较大,正常的条件生产时可能Au层无法迅速扩散将阻碍合金的进行,从而导致上锡不良!一般来说Au层的厚度应该控制在1 μm ~ 3 μm。只是单纯的焊接需要时金层较薄较厚都不宜,Au层过薄时Au层的分布较为稀疏晶格间隙较大空位较多,使Ni层大面积的暴露在空气中极易出现性氧化或腐蚀,镍层一旦发生质变那么焊接肯定是不理想的!

近期作者处理了一起因镍层质变引起的焊接焊点可靠性不良问题,其原因是因为PCB板在成品铣外形后板面与板边留有PP粉尘需要清洗,清洗时我们一般都会在成品清洗线的第一段加入1%~3%浓度的柠檬酸,以增强清洗效果!在经过后续的多段水洗将其去除,已达到板面的杂质彻底清除又不会留有柠檬酸的成份!但是就这样在我们看来非常合理的做法出了问题,清洗过后经过电测或直接送往FQC检查时发现,送到接受工序的板子在2 h ~ 4 h后分别出现不同程度的金面氧化的痕迹(如图2所示),不仅如此!还有一些已经送出的客户手里的板面也有严重氧化现象,客户将其正常上件出现了锡面发黑、上锡不饱满、缩锡、虚焊等问题。

图2 金面氧化

后带着问题现场分析发现,由于前期在产线整改时设备进行搬迁,设备的放、接板口增加了送风口,这就是带来上述一系列问题的原因!Au元素向来以稳定著称,这说明我们看到的氧化物存在于镍层,经过对镍层的SEM分析也证实了这点(图3),镍层出现了严重的腐蚀现象!我们对不良板也进行元素分析发现,板面残留有Cl元素(图4),这就使得柠檬酸对镍层的腐蚀效果更加明显!想想上述的设备改造,设备有两个放板口,问题就在锡板放置口处!由于前期环境改造在成品清洗机锡板放置口处加了送风管,致使经过此段的金板表面残留的酸渗透于镍层,在风口大量的送空气与板面时,使得大量氧元素参与加速了柠檬酸与镍反应,后段的水洗无法将其彻底清洗使其残留于金面造成金面氧化的假象!

对此问题的解决方法是在锡板口过后的第一段水洗添加微量(1%~3%比例)的氨水,使板面残留的酸可以被中和清洗掉;此做法使得问题彻底得到改善。

图3 SEM镍层腐蚀

图4 元素分析结果

3.4 ImAg表面工艺

ImAg工艺较简单、快速。因为银层下面没有镍,所以浸银不具备化学镀镍/浸金所有的好的物理强度。浸银是置换反应,它几乎是亚微米级的纯银涂覆,厚度一般控制在4 μ'' ~ 12 μ''。有时浸银过程中还包含一些有机物,主要是防止银腐蚀和消除银迁移问题,一般很难量测出来这一薄层的有机物,分析表明有机体的重量少于1%。

ImAg焊接焊点缺陷原因分析:ImAg表面处理工艺PCB在焊接中表面Ag一般很少参与焊接,通常焊点形成的IMC多为Cu6Sn5。以此来看Ag层基本只起保护作用,保护Cu铜面不被氧化!根据无铅焊料的性能对比来看,在CuSn的焊料中加入少量的Ag对焊点的强度提升较大,又可以有效的遏制IMC的产生使焊点的使用寿命同时得以提升。

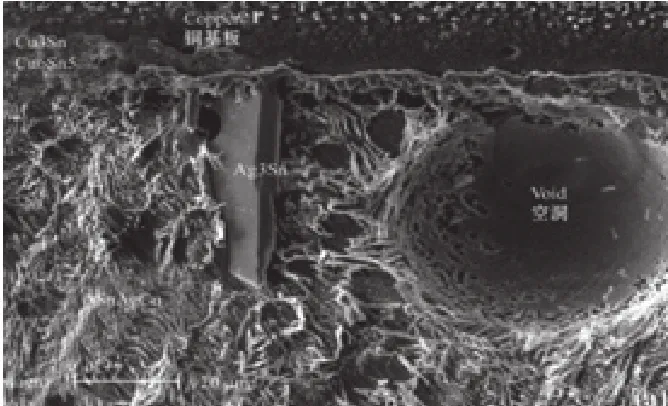

但是Ag面会与空气中的硫发生反应,在表面生成一层黄色的硫化银膜。银被硫污染有几个途径,空气或其他污染源,如PCB包装纸。银与氧的反应通常是氧和银层下的铜发生反应,生成深褐色的氧化亚铜。这种缺陷通常是因为沉银速度非常快,形成低密度的沉银层,使得银层底部的铜容易与空气接触,因此铜就会和空气中的氧产生反应。无论是硫化银膜还是氧化亚铜势必都会降低焊接时Ag层表面的活性能,阻碍Ag层的良好扩散,使焊点出现缩锡与不上锡问题。建议加厚银层来到达有效的抗氧化作用。这意味着要沉积更厚的银层从而增加了生产成本,也增加了可焊性问题出现的机率,如贾凡宁效应与Kirkenall空洞不良问题。空洞位于焊料和焊接面之间的金属界面化合物之上的空洞被称为克氏空孔(图5),实际上是焊接面的“平面空泡群”,所以极大的减小了焊接结合力。OSP、ENIG以及沉银表面都会出现。尽管沉银层的所有微空洞都发生在厚银(厚度超过15 μm)表面,但并非所有的厚银层都会发生微空洞。可以通过控制微蚀的速率与沉银的速率改善空洞问题。

图5 金属界面化合物间的空洞

3.5 ImSn表面工艺

目前所有焊料是以锡为基础的,从这一点来看浸锡工艺极具发展前景。但PCB浸锡工艺后易出现锡须,在焊接过程中锡须和锡迁移会带来可靠性问题,因此限制了浸锡工艺的采用。后在浸锡溶液中加入了有机添加剂,使锡层结构呈颗粒状结构,克服了之前的问题,而且还具有良好的热稳定性和可焊性。浸锡工艺可以形成平坦的铜锡金属间化合物,只是浸锡板不可以存储太久,

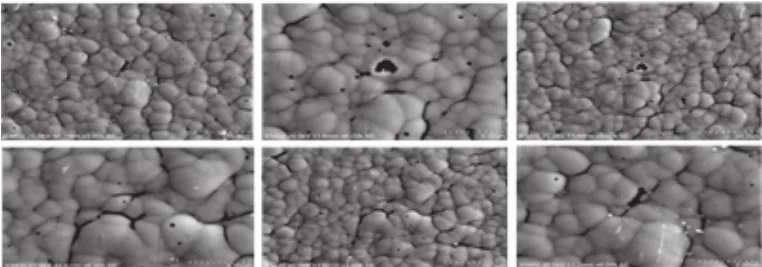

ImSn焊接焊点缺陷分析:对比之下(图6)ImSn以平坦的表面焊垫、较低的生产温度(50 ℃ ~70 ℃)显得更加优越HASL,但ImSn的厚度较薄一般为0.8 μm ~ 1.5 μm这使得IMC的增长更加容易,尤其在高温焊接时易出现上锡不良,随然在表面上使用了有机金属保护膜可以有效的抑制在高温焊接时IMC的快速生长,但ImSn板的存放时间与温湿度还是需要谨慎管控!

图6 HASL左与ImSn右焊垫表面

4 总结

随着PCB百年来的发展,诞生了诸多的表面工艺,其最终的目的就一点,使元器件在良好的电性能下焊点更加可靠!这也一直是从事于PCB表面工艺研发人员的心愿!

上述已大致描述了PCB焊接焊点缺陷产生的原因,可能有人还会认为不够充分!比如PCB表面污染都没有列入原因分析,我个人认为重重原因最终导致PCB焊接焊点存在缺陷的只有一点,即被焊接的金属表面活性能小于焊锡焊料的表面活性能而出现焊接缺陷!

[1]李晓延, 严永长, 史耀武. 金属界面化合物对SnAgCu/Cu界面破坏行为的影响.

陈强,研发部工程师,从事多年工艺技术与研发工作。

PCB solder welding defect cause analysis

CHEN Qiang WANG Yi-xiong

There may be a lot causes of PCB solder welding defects. However if you consider from the characteristics of diffusion welding, it will become clear! The crystallization of molten solder atoms spreads along the weld metal grain boundary diffusion. The spreading needed to activate can also be referred to as the Surface Free Energy than the body of the diffusion. The activity of general tin material can be approximately 380 dyne/cm, and lively copper surface under the auxiliary of flux is about 1265 dyne/cm, so welding can be performed well.

Alloy Compound; Surface Free Energy. Nickel Layer Corrosion; Eutectic Solder; Silver Sulfide Film

TN41

A

1009-0096(2014)03-0067-04