设有喷风装置的辊道窑预热带内气流速度分布特征

2014-04-24童剑辉

童剑辉

(景德镇陶瓷学院,江西 景德镇 333403)

设有喷风装置的辊道窑预热带内气流速度分布特征

童剑辉

(景德镇陶瓷学院,江西 景德镇 333403)

根据实际尺寸构建了设有喷风装置的辊道窑预热带窑体模型,采用非结构化网格对模型进行网格划分,然后利用基于计算流体力学(CFD)理论的Fluent软件,选用标准K- 两方程湍流模型,对预热带内气流速度场进行了数值模拟。结果表明,模拟计算结果能较好的体现窑内气体流动特征,可为辊道窑热工操作提供理论指导。

CFD;数值模拟;辊道窑预热带;喷风装置;速度场

0 引 言

辊道窑属于连续性生产式窑炉,按陶瓷制品在窑内烧成过程分为预热带、烧成带和冷却带三带。一般将窑头至900 ℃左右作为预热带[1]。为了加强预热带温度调节,保证制品按烧成曲线升温,部分辊道窑在预热带排烟段后几节的辊上窑墙上设置了喷风装置,即在这几节的每节辊上窑墙两侧交错布置3-4对内径不大于50 mm的喷风管[1]。窑炉操作人员可通过调节喷风管上阀门的开度,改变喷入窑内温度较低的风量来实现温度调节。另外,辊道窑多采用集中排烟方式,当窑头排烟温度偏高时,加大喷风管喷入的风量可降低排烟温度,这与分散排烟靠过早排出部分热烟气相比,提高了热利用率。

众所周知,工业窑炉的热工操作和设计与窑内气体流动有着密切关系。窑内气流速度和压力分布不仅对温度分布有重要影响,还很大程度上决定了气流与制品、窑内壁等的对流换热强度。对辊道窑来讲,设在其预热带的喷风装置之所以能够实现窑内温度局部调节,一方面是由于喷入窑内温度较低的热风(或冷风)与窑内温度相对较高的烟气混合过程中不断产生热量交换;另外更重要的一个原因是,喷风与烟气混合的同时,由于它们之间的相互作用,导致喷风射流与烟气流动均发生改变,从而产生温度分布和对流换热强度的明显变化。因此,了解和掌握设有喷风装置的辊道窑预热带内气体流动特点,不仅有利于更好实现制品烧成过程中温度制度的控制,还能为辊道窑预热带结构的优化设计提供更多的理论依据。

对于辊道窑内气体流动与传热的研究,许多学者做了大量的研究工作。尤其是近年来,随着计算机模拟技术的飞速发展,不少学者已采用基于计算流体力学理论的数值模拟法,对辊道窑内气体的温度场与流场开展了较多的研究工作[2-11]。这些研究成果不仅丰富了辊道窑内气体流动与传热的理论知识,还为辊道窑的热工操作提供了理论依据。不过,在上述的这些研究工作中,尚未发现有设置喷风装置的辊道窑预热带内气体流动的研究工作。为此,本文亦通过数值计算法,采用FLUENT流体计算软件,建立带有喷风管的辊道窑预热带窑体模型,对窑内气体流动进行仿真模拟,研究其速度分布特征。

1 预热带窑体模型的建立及其网格划分

1.1 窑体模型的构建

[1]中提供的辊道窑窑体尺寸和喷风装置有关尺寸数据,同时考虑到计算机资源和物理模型的合理性,本文以设有喷风装置的辊道窑预热带内一节窑体为研究对象,有关窑体与喷风管的结构参数如下:

(1)窑体尺寸:长×内宽×内高= 2000 mm× 1600 mm×700 mm。

(2)喷风管(管径为50 mm)辊上窑墙两侧交错布置,共布置3对,相邻两根间距均为350 mm;各喷风管离砖坯表面的垂直距离均为25 mm。

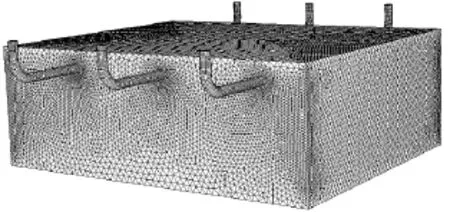

(3)窑内砖坯因其厚度和砖坯之间的间隙较窑体结构尺寸都很小,可将其简化为一块厚度为0 mm的平板,砖坯离窑内壁两侧的距离根据文献[1],取150 mm。最后简化的窑体模型如图1。

1.2 窑体模型网格

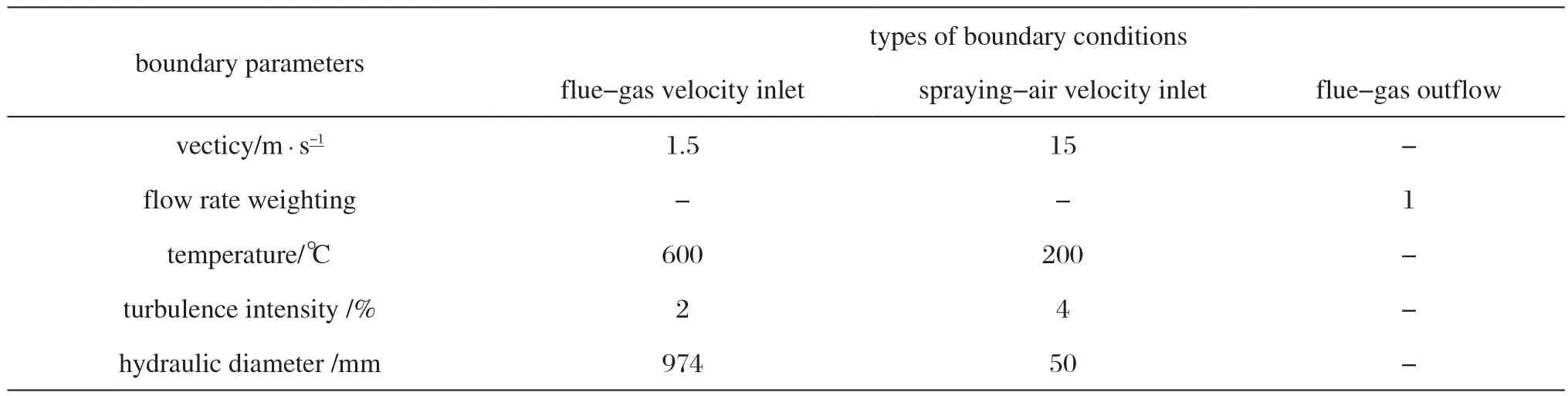

先采用非结构化的六面体网格对6根喷风管进行网格划分,再对长方体窑体结构进行非结构四面体网格划分,最后生成的网格总数为395143个。图2为模型网格图。

图1 设有喷风装置的预热带窑体结构模型Fig.1 The model of preheating zone of the roller kiln with an air-spraying device

图2 窑体模型网格Fig.2 Mesh of model

2 控制方程与边界条件

2.1 控制方程

由于从喷风管喷入窑内的风速较烟气流速高得多,一般为紊乱度很强的紊流射流,且空气流速与窑内烟气的流速方向互相垂直,导致此段窑内气体流动变为紊乱度较强的紊流。因此描述气体流动的控制方程除了连续、动量、能量方程外,还应包括描述气体湍流的模型方程。本文选取广泛用于陶瓷窑炉窑内气体流动研究的标准K- 两方程湍流模型。所有控制方程与文献[5]相同。

2.2 边界条件

表1 气流边界条件Tab.1 Boundary conditions of gas fow

计算边界包括气体边界面和固体壁面,其中气体边界面包括喷风进口界面和窑内烟气进、出口横断面,它们的边界类型及其参数如表1所示。固体壁面包括窑体各壁面(窑墙、窑顶和窑底)、喷风管壁和砖坯三种。由于现代辊道窑采用较好的轻质隔热耐火材料,喷风管壁面积相对较小,因此这两种壁面向外散热均很小,故本文中这两种壁面均设为绝热边界条件。由于砖坯表面温度或热流密度均沿窑长方向变化,不是常量,因此选择Fluent软件中提供的耦合(couple)热边界条件作为砖坯上下表面的热边界条件。

3 模拟结果与分析

图3为沿窑长方向水平截面(z=0.25 m)上的气体速度等高线(图a)和矢量分布图(图b),该图不仅展示了窑内烟气沿窑长方向的速度分布,还展示了窑墙两侧各喷风射流的速度分布。由图3b可看出,各喷风射流沿窑长烟气主流方向发生了不同程度的弯曲变形。这是由于各喷风射流受到与其流动方向垂直的烟气主流作用力而造成的。进一步,由于喷风射流气体质点具有的动量较烟气质点的高很多,使得喷风射流发展过程中带动越来越多的烟气一起沿窑宽方向流动,导致射流截面(或半径)沿窑内宽方向不断增大,而射流速度和刚度不断减小,结果烟气主流对射流的垂直作用力也相对越大,射流产生的弯曲变形也越加明显,以致在各射流的末端,射流方向几乎与烟气主流方向相同,结果在窑内宽中心附近范围内,喷风射流与烟气混合后的主流速度明显较其他地方的大。另外,从图3(b)还可看出,在同一侧相邻两喷风射流的尾部之间均出现一定范围的气体回流。结合图3(a)的速度等高线图可看出,回流区内气流速度较其他地方的小,不利于烟气与喷风的混合,也不利于烟气与制品之间的对流换热。

图3 沿窑长方向水平截面(z=0.25 m)气体速度分布图Fig.3 Gas velocity distribution in horizontal section across spraying pipes (z=0.25 m)

图4 过各喷风管横断面气体速度分布图Fig.4 Gas velocity distribution in vertical section across spraying pipes

图4为沿窑长方向各个不同位置截取的横断面气体速度等高线图(左图)和速度矢量分布图(右图)。由右图的气体速度矢量分布图可看出,在各辊上横断面喷风口的另一侧均出现一个范围和强度均较大的循环气流。结合图1窑体结构图和图3(a)沿窑长方向水平断面的气体速度等高线分布图可知,每个辊上断面上的循环气流并非是由相应断面上的喷风射流形成的,而是由喷风射流对面相邻上游的喷风射流与烟气主流共同形成的。另外,在与喷风口同一侧的各辊下横断面的下方,受两侧相邻射流和烟气主流的共同作用,也出现一个范围和强度相对较小的循环气流。产生的这两个气流循环对强化窑内烟气之间和烟气与制品之间的对流换热是有利的。

4 结 论

(1)各喷风射流末端的气体流动与窑内烟气主流方向基本相同,导致窑内宽中心附近范围内,混合气体(喷风和烟气)沿窑长方向的主流速度明显较其他地方的大。

(2)受射流弯曲作用,同一侧相邻两喷风射流的尾部之间均出现一定范围的气体回流,回流区内气流速度较其他地方的小,不利于烟气与喷风的混合,也不利于烟气与制品之间的对流换热。

(3)各辊上横断面喷风口的另一侧均出现一个范围和强度均较大的气流循环,而各喷风口同一侧的辊下横断面的下方也都出现一个范围和强度相对较弱的气流循环,它们有助于加强窑内烟气之间和烟气与制品之间的对流换热。

参考文献:

[1] 胡国林. 建筑陶瓷工业辊道窑[M]. 北京:中国轻工业出版社, 1998: 81-82.

[2] 冯青, 陆琳, 曾德生, 等. 辊道窑喷射角度对窑内湍流气流影响的研究[J]. 中国陶瓷工业, 2004, 11(1): 22-25.

FENG Qing, et al. China Ceramic Industry, 2004, 11(1): 22-25.

[3] 张柏清, 卢立用, 黄志诚. 气烧明焰辊道窑烧嘴的三维数值模拟[J]. 陶瓷学报, 2005, 26(3): 15-157.

ZHANG Baiqing, et al. Journal of Ceramics, 2005, 26(3): 15-157.

[4] 冯青, 李柯, 宫小龙, 等. 辊道窑挡火板开度对预热带气流影响的数值研究[J]. 中国陶瓷, 2006, 42(4): 26-29.

Vol FENG Qing, et al. China Ceramics, 2006, 42(4): 26-29.co.4

[5] 童剑辉, 冯 青, 王和平. 辊道窑烧成带气体流场与温度场的三维数值模拟[J]. 中国陶瓷, 2006, 42(10): 27-30.

TONG Jianhui, et al. China Ceramics, 2006, 42(10) :27-30.

[6] 张柏清, 龙小军, 朱 凌. 辊道窑烧成带火焰空间的三维数值模拟[J]. 中国陶瓷, 2007, 43(2): 34-37.

ZHANG Baiqing, et al. China Ceramics, 2007, 43(2): 34-37.

[7] 王雪瑶,刘 石等. 陶瓷辊道窑高温带流场的数值模拟研究[J].中国陶瓷, 2007, 43(5): 29-32.

WANG Xueyao, et al. China Ceramics, 2007, 43(5): 29-32.

[8] 黎水平, 吴武辉. 基于数值方法的陶瓷辊道窑温度场模拟研究[J]. 武汉理工大学学报, 2008, 30(9): 101-103, 142.

LI Shuiping, et al. Journal of Wuhan University of Technology, 2008, 30(9): 101-103, 142.

[9] 徐婷, 马晓茜. 辊道窑烧成带富氧燃烧及火焰空间数值模拟[J]. 中国陶瓷, 2009, 45(3): 40-43.

XU Ting, et al. China Ceramics, 2009, 45(3): 40-43.

[10] 童剑辉, 汪和平. 建陶辊道窑急冷段内气体流动特征模拟研究[J]. 陶瓷学报, 2009, 30(1): 96-100.

TONG Jianhui, et al. Journal of Ceramics, 2009, 30(1): 96-100.

[11] 童剑辉, 汪和平. 辊道窑闸板结构对预热带烟气流动的影响[J].陶瓷学报, 2010, 31(3): 502-506.

TONG Jianhui, et al. Journal of Ceramics, 2010, 31(3): 502-506.

Characteristics of Gas Velocity Distribution in the Preheating Zone of Roller Kiln with an Air Spraying Device

TONG Jianhui

(Jingdezhen Ceramic Institute, Jingdezhen 333403, Jiangxi, China)

In this paper, the structural model of the preheating zone of the full-scale roller kiln with an air spraying device was created, and the grid of this model was generated with the unstructured grid. FLUENT software based on CFD theory was used for simulating the gas velocity feld in the preheating zone of the roller kiln and the standard K-ε two equations turbulent fow model was selected. The simulated results can describe the characteristics of gas velocity distribution preferably, which supplied the theoretic guide for the thermal operation for roller kiln.

CFD, numerical simulation, preheating zone of roller kiln, air spraying device, velocity feld

TQ174.6

A

1000-2278(2014)06-0644-05

10.13957/j.cnki.tcxb.2014.06.016

2014-06-04。

2014-06-28。

童剑辉(1977-),男,博士,副教授。

Received date: 2014-06-04. Revised date: 2014-06-28.

Correspondent author:TONG Jianhui(1977-), male, Doc., Associate professor.

E-mail:tjhgst@sina.com