膜法富氧技术在陶瓷窑炉应用的研究初探

2014-04-24朱庆霞苏彬锋

朱庆霞,苏彬锋,冯 青

(1.景德镇陶瓷学院材料科学与工程学院,江西 景德镇 333403; 2.伟业陶瓷有限公司,广州 潮州 521031)

膜法富氧技术在陶瓷窑炉应用的研究初探

朱庆霞1,苏彬锋2,冯 青1

(1.景德镇陶瓷学院材料科学与工程学院,江西 景德镇 333403; 2.伟业陶瓷有限公司,广州 潮州 521031)

在了解各种制氧方法的制氧原理及特点的基础上,分析了其在陶瓷窑炉应用的经济适用性,开展了液化石油气(LPG)梭式窑富氧燃烧的理论计算和燃烧实验,并对膜法富氧技术在LPG陶瓷隧道窑的应用进行经济效益分析。结果表明:膜法制氧适用于陶瓷工业窑炉;综合制氧成本和节能效果,低富氧浓度(<30%)会带来可观的经济效益。

膜法富氧;陶瓷窑炉;经济效益分析;节能

0 引 言

富氧助燃技术是采用氧含量超过21%的空气进行助燃,因此具有加快燃烧速度、促进燃烧完全、提高火焰温度、减少废气量、提高热量利用率和降低空气过剩系数等优点[1,2]。鉴于富氧燃烧的特点,采用富氧助燃技术可以有助于解决陶瓷产业的高污染、高能耗问题。

目前国内外的研究主要集中在数值模拟温度、速度和组分场的变化规律,从理论上分析预测富氧燃烧技术对窑炉特性的影响[3,4]。然而窑炉内部流动和传热的复杂性使得理论分析的结果与实测数据仍有较大差异。于是近年来富氧燃烧的研究热点逐渐偏向燃烧实验方面,武汉理工大学的文进等人[5,6]在富氧燃烧试验台上,研究氧气浓度的变化对火焰特性、窑炉的热工特性及节能效果的影响;华南理工大学的曾令可教授[7]研究了梭式窑中氧浓度对污染物总浓度和节能效果的影响。然而在我国还未见陶瓷窑炉成功采用富氧燃烧技术的相关报道,除了高温造成的热力型NOx环境污染以及窑炉改造涉及的技术问题外,制氧装置高昂的投资成本也阻碍了这项技术在我国的推广。本文在了解各种制氧方法的制氧原理及特点的基础上,分析了其在陶瓷窑炉应用的经济适用性,开展了液化石油气(LPG)梭式窑富氧燃烧的理论计算和燃烧实验,并对膜法富氧技术在LPG陶瓷隧道窑的应用进行经济效益分析。

1 制氧原理及特点[8]

目前工业上常见的制氧方式主要有以下三种:(1)低温精馏法(深冷法),利用液化后沸点差异来精馏分离,生产的氧气纯度高(>99%),但设备庞大,能耗偏高;(2)变压吸附制氧技术(PSA),利用吸附剂对氧、氮吸附性能的差异来达到分离的目的,产生的氧浓度可达30-90%,装置规模中等,但单位时间的制氧量偏低;(3)高分子膜法,利用膜对特定气体的选择透过来分离空气,产生的氧浓度可达25-40%,装置规模小,操作简单。

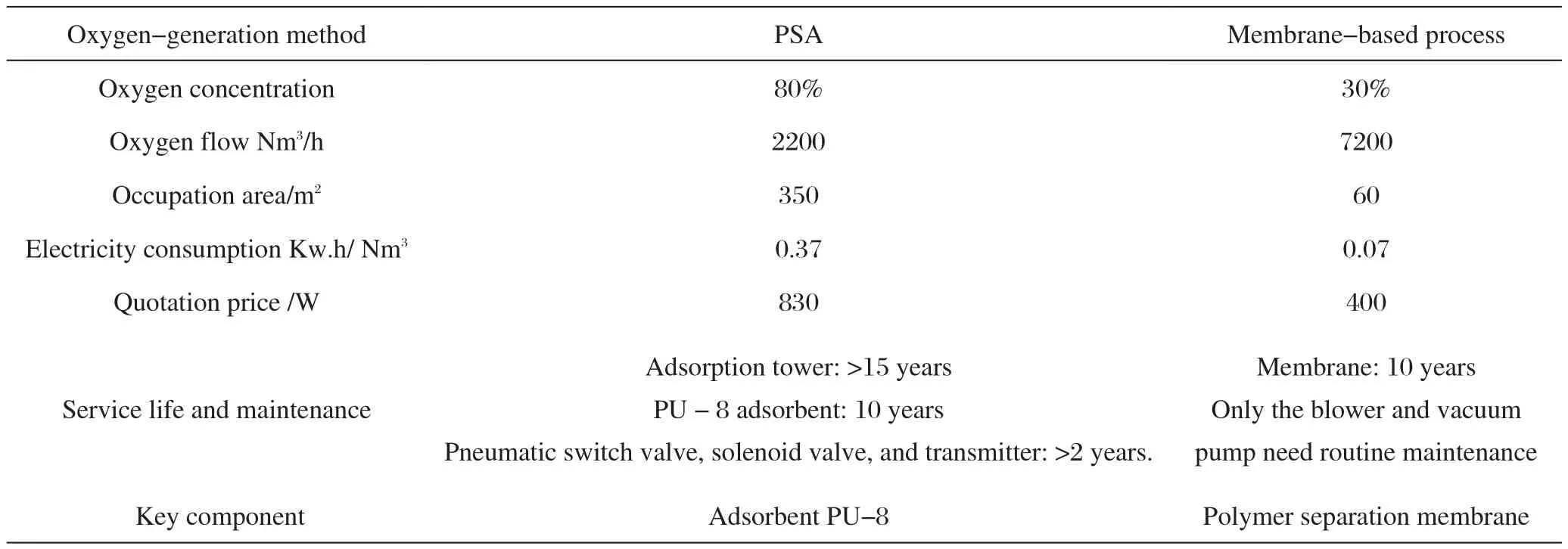

考虑到陶瓷行业对氧气的浓度要求不一定很高,并且现有资料已表明,一般富氧浓度在23-30%时为最佳[9],于是进行了具有工程应用前景的吸附法制氧和膜法制氧方案的对比(表1)。由表1可以看出,在富氧浓度和富氧流量方面,膜法制氧与变压吸附法制氧均能满足陶瓷窑炉的使用要求,但是在占地面积和耗电量等运行成本方面,膜法制氧具有绝对优势,并且吸附制氧设备的投资成本过高,因此在膜法制氧在获得低富氧浓度的富氧空气方面,具有设备简单、投资少、费用低等优点,更适用于陶瓷工业。

表1 关于膜法制氧和吸附制氧方案的对比Tab.1 Comparison between membrane-based oxygen-generation and PSA

2 富氧燃烧技术在梭式窑的应用研究

2.1 理论计算

当富氧浓度提高至35%左右时,高分子分离膜必须更换成中空纤维膜,制氧设备投资等费用猛增,但火焰温度增加不多,综合效益反而下降。因此,本文仅讨论氧浓度<30%时的情况。

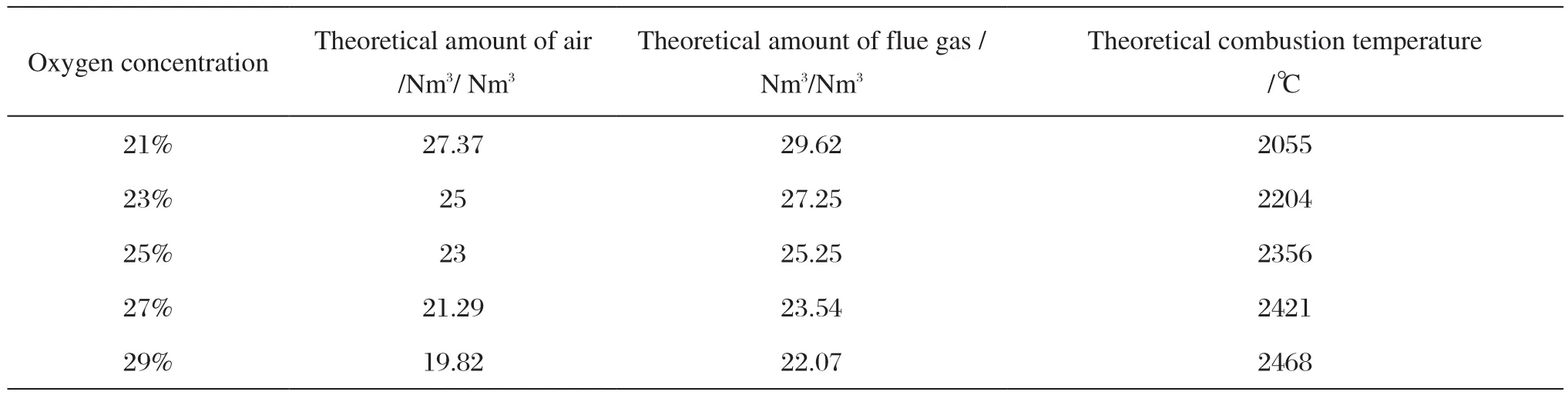

表2 氧气体积分数不同时的理论空气量、烟气量和燃烧温度Tab.2 Theoretical amounts of air and fue gas and combustion temperature of LPG at different oxygen concentrations

从表2可以看出,LPG采用富氧燃烧后,火焰温度急速升高。当氧气浓度从21%增加到25%时,火焰温度提高301 ℃;当氧气浓度进一步增加至27%时,火焰温度提高65 ℃;当氧气浓度从27%增至29%时,火焰温度提高47 ℃。增幅随着氧浓度的增加而变小,这主要因为随着燃烧温度的升高,燃烧产物中H2O和CO2的分解程度增加,高温分解热提高,从而导致理论燃烧温度的增幅随氧浓度的增加而变缓。已有文献报道[10],当富氧浓度增加至30%时,实测火焰温度比普通空气燃烧提高近300 K,低于表2中理论燃烧温度的增幅(413 K),这主要是因为在理论燃烧温度的计算时没有考虑到富氧燃烧情况下,燃烧速率过快有可能造成的化学不完全燃烧。因此,在陶瓷工业窑炉中以LPG进行富氧燃烧时,低富氧浓度不仅可以节约制氧成本,避免过高的温度对炉体材料的损害,而且还便于对燃烧过程的控制,减少化学不完全燃烧热损失

2.2 LPG富氧燃烧实验

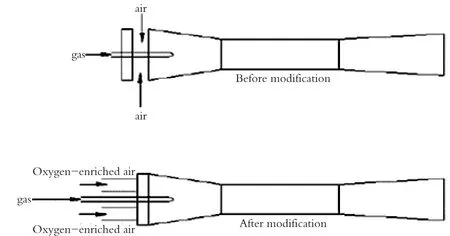

图1 预混自吸式烧嘴改造前后结构图Fig.1 Premixed self-priming burner structure before and after modifcation

图1是梭式窑预混自吸式烧嘴改造前后的结构图。为了避免从外界吸入空气,故将空气调节阀门关闭,人为地通过调节制氧机产生的富氧气与普通空气的混合比,控制助燃空气的富氧浓度。

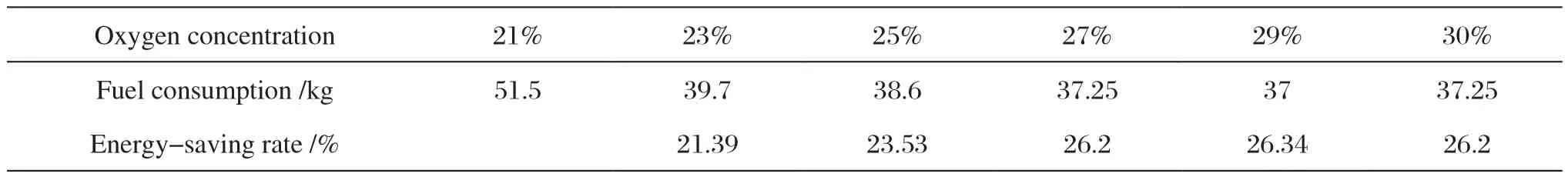

以1.0 m3梭式窑为实验窑炉,进行不同富氧浓度的烧成实验。控制烧成时间、烧成温度、升温速率、氧化还原时间、平均排烟温度、装窑量等参数都基本一致。表3列出了不同氧体积分数下的燃料消耗量,以及相应的燃料节约率。

表3 不同氧体积分数下燃料消耗量及节约率Tab.3 Fuel consumption and energy-saving rate at different oxygen concentrations

从表3可知,随氧浓度的增加,燃料消耗量逐渐减少。这主要是富氧燃烧具有燃烧效率高、排烟热损失小、窑炉综合传热增强的优点,从而共同导致富氧燃烧热利用率提高,因此燃料消耗量减少[10]。当氧浓度增加至27-30%时,进一步提高氧浓度对节能效果不明显,最主要原因是高富氧浓度是否能保证窑内燃料的完全燃烧。我们前期实验结果表明[11],随氧含量的增加,火焰高温区逐渐减小,易造成窑内温度不均匀。因此,随氧浓度的增加,燃烧过程中容易产生部分机械和化学不完全燃烧,导致燃料损失。

3 富氧燃烧在陶瓷窑炉应用的经济效益分析

以某厂72 m液化石油气节能隧道窑为例计算其每小时所需的富氧空气量。其平均燃料消耗量为3500 kg/天,理论空气量按14 Nm3/kg进行估算,取富氧浓度为29%,空气过剩系数为1.1,则其每小时所需的富氧空气量计算如下:

3.5 ×103kg/天×14Nm3/kg×1.1×21%/ (29%×24 h/天)=1626 Nm3富氧空气/时

按照膜法制氧提供的技术参数,其耗电量约0.07 度/Nm3富氧空气,循环水量约为3 吨/h,电价为0.7 元/度,水价为 1元/吨。故其能耗费用(水电费):

(0.07 度/Nm3×1626 Nm3/h×0.7 元/度+3 吨/h× 1 元/吨)×24 h×360 天/10000=71.43 万元/年

从表1可知当生产富氧流量为7200 Nm3/h的富氧空气,其制氧设备报价为400 万。因此,估算当富氧空气流量仅需1626 Nm3/h时,制氧设备成本约为90 万。考虑到膜组件正常运用十年左右,故设备折旧费用约9 万/年。由于目前只有梭式窑等间歇型窑炉的富氧燃烧节能数据(见表3),连续性陶瓷工业窑炉的富氧燃烧实验仍未开展,故没有关于富氧燃烧应用于隧道窑的节能实测数据,有报道[12]富氧燃料在玻璃熔炉中使用节能率达15%以上。故在本文中节能率以平均15%为基准计算,液化石油气的价格为6000元/吨。则年节能效益:

3.5 吨/天×360 天×6000 元/吨×15%/10000 =113.4 万元/年

年净效益:113.4-71.43(年运行费用)-9(年折旧费用)=32.97 万元/年

投资回收期:90 万元/32.97( 万元/年)=2.73(年)

4 结 论

(1)膜法制氧与传统的变压吸附法相比,在获得低富氧浓度(<30%)的富氧空气方面,具有设备简单、投资少、费用低等优点,膜法制氧适用于陶瓷工业。

(2)考虑到燃烧产物的高温分解和富氧燃烧速率过快有可能造成的化学不完全燃烧损失,在陶瓷工业窑炉中采用低富氧浓度(<30%),制氧成本低,节能效果好。

(3)在陶瓷工业采用富氧燃烧技术具有可观的经济效益。

[1] 郑晓峰, 冯耀勋, 贾明生. 富氧燃烧的节能特性及其对环境的影响[J]. 节能, 2006, 288(7):26-28.

ZHENG Xiaofeng, et al. Energy Saving, 2006,288(7):26-28.

[2] 曾令可, 邓伟强, 刘艳春, 等.富氧燃烧技术在陶瓷窑炉中的应用分析[J]. 陶瓷学报, 2007, 28(2):95-100.

ZENG Lingke, et al. Journal of Ceramics, 2007, 28(2):95-100.

[3] 朱庆霞, 冯青, 王化能. 梭式窑富氧燃烧高温阶段换热特性的模拟研究[J]. 陶瓷学报, 2012, 33(3): 315-319.

ZHU Qingxia, et al. Journal of Ceramics, 2012, 33(3): 315-319.

[4] 徐婷, 马晓茜. 辊道窑烧成带富氧燃烧及火焰空间数值模拟[J]. 中国陶瓷, 2009, 45(3): 40-43.

XU Ting, et al. China Ceramics, 2009, 45(3): 40-43.

[5] 文进, 高强, 邓臻禄, 等. 陶瓷窑炉中富氧燃烧火焰特性的试验研究[J]. 武汉理工大学学报, 2012, 34(2): 5-8.

WEN Jin, et al. Journal of Wuhan University of Technology, 2012, 34(2): 5-8.

[6] 文进, 高强, 邓臻禄, 等. 陶瓷窑炉中富氧燃烧的传热特性和节能效果分析[J]. 武汉理工大学学报, 2012, 34(5): 30-34.

WEN Jin, et al. Journal of Wuhan University of Technology, 2012, 34(5): 30-34.

[7] 曾令可, 刘艳春, 邓伟强, 等. 富氧燃烧技术在梭式窑中的应用[J]. 陶瓷, 2008, (1): 43-51.

ZENG Lingke, et al. Ceramics, 2008, (1): 43-51.

[8] 黄飞林, 向东, 陈新海, 等. 膜法富氧试验及富氧燃烧[J]. 锅炉技术, 2000, 31(3): 21-23.

HUANG Feilin, et al. Boiler Technology, 2000, 31(3): 21-23..

[9] 邓臻禄, 程金树, 何峰, 等. 陶瓷辊道窑柴油富氧燃烧特性的研究[J]. 武汉理工大学学报, 2010, 32(22): 123-125.

DENG Zhenlu, et al. Journal of Wuhan University of Technology,2010, 32(22): 123-125.

[10] 文进. 陶瓷窑炉中气体燃料富氧燃烧及其窑炉热工特性的研究[D], 武汉理工大学, 2012.

[11] 朱庆霞, 冯青, 王化能, 等。预混富氧燃烧火焰特性的实验研究[J], 陶瓷学报, 2012, 33(2): 193-197.

ZHU Qingxia, et al. Journal of Ceramics,2012, 33(2): 193-197.

[12] 沈光林, 丁建林, 李玉林, 等. 膜法富氧局部增氧助燃技术及其在各种锅炉和窑炉中的应用研究[J]. 膜科学与技术, 1998, 18(2): 50-53.

SHEN Guanglin, et al. Membrane Science and Technology, 1998, 18(2): 50-53.

Preliminary Application of Membrane-Based Oxygen-Enrichment Technology in Ceramic Kiln

ZHU Qingxia1, SU Binfeng2, FENG Qing1

(1. School of Materials Science and Engineering, Jingdezhen Ceramic Institute, Jingdezhen 333403, Jiangxi, China; 2.Weiye Ceramics Co., Ltd., Chaozhou 521031, Guangdong, China)

The economic suitability of different oxygen-generation methods for the ceramic kiln is analyzed with respect to their principles and characteristics. The theoretical calculations and combustion experiments with oxygen of different concentrations are carried out in the shuttle kiln with liquefed petroleum gas (LPG) as fuel. And the cost-effectiveness analysis of membrane-based oxygen-enriched combustion technology in LPG tunnel kiln is also done. The results show that the membrane-based oxygen-enrichment technology is suitable for ceramic industrial kiln. Low oxygen enrichment (< 30%) can bring considerable economic benefts on the comprehensive consideration of oxygengeneration cost and the energy-saving effect.

membrane-based oxygen-enrichment technology; ceramic kiln; cost-effectiveness analysis; energy saving

TQ174.6

A

1000-2278(2014)06-0634-04

10.13957/j.cnki.tcxb.2014.06.014

2014-06-14。

2014-07-03。

江西省自然科学基金(编号:20133BAB21009),江西省教育厅科研项目(编号:GJJ13635),景德镇市科技局科研项目(景科字2013-42)。

朱庆霞 (1975- ),女,博士,副教授。

Received date: 2014-06-14. Revised date: 2014-07-03.

Correspondent author:ZHU Qingxia(1975-), female, Doc., Associate professor.

E-mail:qingxia-zhu@163.com