基于音频分析技术的数控切削加工程序优化设计

2014-04-23欧阳刚陈洪涛

欧阳刚 陈洪涛

(四川工程职业技术学院,四川 德阳 618000)

切削振动在机械切削加工中是不能避免的,它直接影响切削加工质量、效率和生产成本,如何检测切削过程中的振动状态,并依据其特征进行数控加工程序优化,是降低切削振影响的有效途径。切削振动是很难进行直接测量的,实验室采用的多点传感器检测技术也不能广泛应用于现实生产活动中。

依据声学原理,在切削力作用下声源的音频信号伴随振动能量的变化而变化。在同一工件的切削加工过程中,工件、刀具及夹具等的振动产生的叠加音波随振动的增强而加大,可以通过检测音频信息的幅值变化来实现对加工过程中切削振动的监测。

实验采用实时检测切削加工中的音频信息来间接分析中、高频振动的特征。在切削加工过程中,音频信号的采集直接真实,采集方法简便、设备简单。在不同的状态下,因切削振动变化而产生的音频信息变化灵敏度高,便于分析,因此利用采集切削振动产生的音频信息来进行分析并进行数控加工程序优化有很大的实用意义。

1 实验条件与检测方法

1.1 实验原理

实验采用单指向驻极体电容式传声器(electret capacitor microphone,ECM)[1]与电脑声卡连接,使用电脑的录音功能对音频信息进行实时记录,定向采集加工过程中的音频信息。

根据采集的同步音频信号与数控程序进行对比分析,找出在加工过程中振动急剧变化的程序段,通过人工处理数控加工程序,改变切削用量参数实现加工过程切削振动趋于稳定,降低因急剧振动造成的刀具快速损耗和设备损耗。

1.2 实验条件

试验机床:立式加工中心Vcenter-80,发那科系统

试验工件:低压缸X 级动末叶片,材质1Cr12Mo

测试环境:其他噪音低于70FB

测试设备:HP 笔记本电脑,单指向驻极体电容式传声器

音频采集、分析软件:Adobe Audition 3

1.3 音频信息采集

(1)传感器的选择

根据采集数据的需要,减少因现场噪音对信息的影响,传感器选择使用单指向驻极体电容式传声器。其主要特点是可以进行非接触式检测,指向性强,在指向轴线0°的区域内接收信号最强(其频响曲线如图1所示),其优异的指向性能有效抵抗环境噪音的干扰,能高质量的采集音频信息。同时该传感器具备频率响应、高灵敏度和快速的瞬时响应特性[2]。

实验选用传声器主要技术参数:灵敏度为-38 ±3 dB(0 dB=1 V/Pa at 1 kHz);频率响应为50~20 kHz。

(2)传感器的安装

振动声波作为机械波的一种,在传递过程中能量逐步衰减[3],为了保证获取到较好的实验数据,同时保证多次实验条件的稳定性,传感器的安装要求为固定位置,采用单悬臂式防震支架(如图2 所示),安装位置可根据机床的结构选择,通常安装在距离声源1 m范围内。

(3)PC 声卡设置

为了在采集数据过程中不受到其它应用软件的音频干扰,在电脑声卡的音量控制界面中,只勾选MIC 选项。

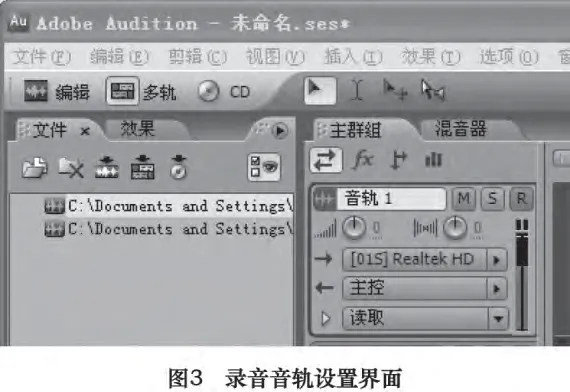

(4)软件设置

Adobe Audition 3 功能较多,根据实验的需要,除采样率和录音备用音轨需要进行设置外,其他均使用软件默认设置[4]。

打开Adobe Audition 3 软件后,选择“文件”下拉菜单,点击新建后弹出采样率选择窗口,根据所使用的录音设备进行选择,通常可选择11025S。

录音音轨设置方法如图3 所示。

点击音轨1 侧面红色”R”按钮,按对话框要求输入采集文件的文件名并保存后,即完成录音音轨设置。

(5)音频信息采集

在完成采样率及录音音轨设置后就可以使用该软件的录音功能进行音频信息实时同步采集。采集只需在运行程序的同时按下软件视窗左下侧传送器界面中的录音按钮“●”。

为了便于进行数据分析,在采集音频信息的时候,要求做到数控程序运行与录音同步。

2 音频信息分析与数控加工程序优化

2.1 动末叶片音频信息分析

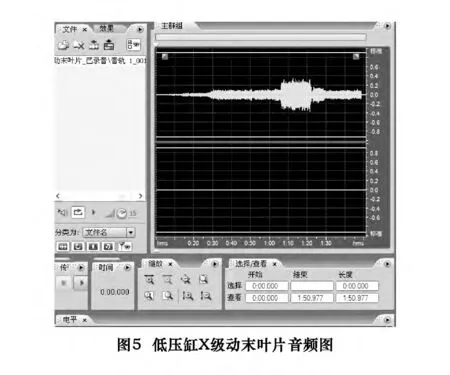

实验以批量生产的低压缸X 级动末叶片作为研究对象,同步采集了叶片加工第1 段程序加工过程,该程序段内容为使用8 角可转位涂层立铣刀刀片对经过初步去除毛坯余量后的型线进行粗加工,其特点是型线部分余量相对均匀,但内背弧部位余量较大。加工叶片曲面型线的过程,如图4 所示。

有些行业设计规范对使用高强钢筋无明确的强制性要求,设计人员也就依照固有的设计理念进行工程设计。此外,随着城镇化的推进和对各类基础设施的持续投入,设计院承担的任务也日益繁重,设计人员已经习惯于采用335 MPa钢筋,若在图纸设计中全面推广应用高强钢筋,则整套设计思路需要改变,对各种应力、强度、安全系数等参数要重新进行计算、试验和验证,因此,设计人员在主观上不愿投入精力将高强钢筋的应用研究融入到设计工作中。

其音频数据如图5 所示,根据音频分析,除前0.25 min 为换刀等过程,处于未开始切削的状态,音频信号较低外,加工程序在运行至1.06 min 的时候,切削振动明显变化,音频突然加大,直到1.21 min 切削振动恢复到变化前相近。经过观察,该程序段为加工到叶片汽道型线内背弧部位[5],刀具与工件接触面突然增大,导致切削振动变大。整个叶片加工过程全程为25.61 min,要往复出现这样的变化共19 次,也就是要出现19 次内背弧部切削的过程,这就是导致叶片加工刀具损耗严重的主要原因。

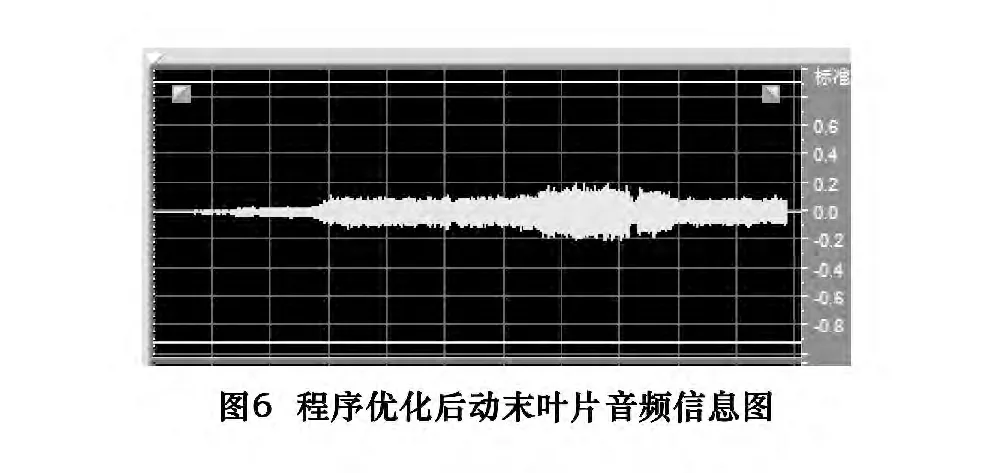

2.2 程序优化处理

在完成数据采集分析后,依据削峰平谷原则,对音频峰值形成波峰、波谷形状的地方进行处理,降低波峰、提高波谷高度,使数据图形减少出现明显的波峰和波谷形态,实现数据状态趋于稳定。也就实现了切削振动在整个过程中趋于稳定。

根据程序同步运行的时间记录,进行内背弧切削的程序从N1230 行开始,到N1315 行段结束。为了降低该程序段范围内加工的切削振动,降低刀具消耗。采用人工处理的办法,在N1230 行程序前增加一个程序段,目的是降低转速和切削速度[6]。程序段内容如下:

N1231 M03 S1600 F600

在程序N1315 行后增加一行程序,使刀具转速、进给速度恢复到变化前。该程序行内容为:

在进行优化处理后,再次对该段程序进行信息采集发现,整个加工过程切削振动趋于稳定,没有再出现切削振动急剧变化的情况。优化后音频信息如图6 所示。

3 程序优化应用效果

通过对动末叶片进行程序优化后,叶片加工刀具损耗明显变低。而因切削速度降低造成的加工时长增加总量很小。

依据500 件叶片加工的数据进行统计后,程序优化效果对比如表1 所示。

表1 500 件叶片加工数据对比

通过以上数据表明,程序优化后加工刀具消耗量降低22.54%,而总体加工时长只增加了0.46%。同时,因振动的有效降低,也降低了设备的使用损耗。

4 结语

实验证明,在数控加工过程中采用音频分析技术获取切削振动变化,并根据变化情况依据削峰平谷原则来处理能有效降低因切削振动变化过大造成的刀具损耗。在实际应用中,叶片在汽轮机等设备中使用非常广泛,一个机组的叶片数量需要几千片,实际生产中采用此技术对降低消耗,减少生产成本,提升产品市场竞争优势具有重要的现实意义。

[1]Gregory T,A Kovacs.微传感器与微执行器全书[M].北京:科学出版社,2003:190 -192.

[2]彭妙颜.现代传声器原理拾音技术与系统集成[M].北京:国防工业出版社,2012:21 -41.

[3]何琳.声学理论与工程应用[M].北京:科学出版社,2006:3 -28.

[4]刘强.计算机音频处理技术Adobe Audition 2.0[M].北京:高等教育出版社,2007.

[5]周登桥,李启山,袁奇.带小冠静叶片的数控加工[J].汽轮机技术,2006,48(4):311 -313.

[6]刘建新,杨庆玲.机械加工过程中机械振动的成因及解决措施[J].常州工学院学报,2013(1):6 -9.