气动阀体车夹具设计

2014-04-23崔业军

崔业军

(无锡科技职业学院,江苏 无锡 214028)

1 问题的提出

气动阀体作为一种批量大、结构特殊的典型阀体零件,其结构如图1 所示。在以往的工艺生产中,采用四爪卡盘定位车削内孔。从工艺上来讲,虽然能够满足气动阀体内孔加工要求,但四爪卡盘装夹调整费时、劳动强度大、生产效率低。根据这种状况,我们提出了工艺工装改善。

为了满足气动阀体内孔的加工精度和切削效率,我们选择适合气动阀体加工经济精度的数控车床作为加工设备,以此来设计车夹具。由于气动阀体周面类似八面形,如图1 所示。如此一来,气动阀体在数控车床上装夹是一个亟待解决的问题。经过考虑,我们决定采用二爪液压动力卡盘,并设计与之配套的专用车夹具,实现气动阀体加工工装改进,提高生产效率。

2 夹具结构与使用过程

根据夹具设计规范[1],设计了一种适合气动阀体专用车夹具,结构如图2 所示。夹具的使用过程如下:

(1)将夹具下座体18 和上座体9 用内六角螺钉联接于卡盘端平面。

(3)阀体外平面须与中间支撑零件13 凸台可靠接触,防止阀体在加工过程发生翻转现象。此外,通过中间支撑零件13 上左右凸台定位也提高阀体自身加工刚性。

(4)调整左右两个支撑螺钉3 辅助支撑工件11,提高阀体加工时的刚性。同时,支撑螺钉3 也可以根据工件11 的外形适当调节,保证夹具使用的灵活性。

(5)工件11 安装完毕后,启动二爪液压卡盘,利用压板10 压紧工件11 非定位侧平面,压紧后要检查工件11 夹紧是否可靠、安全。

(6)根据工件11 的材料性质及内径大小,调整车床主轴转速、背吃刀量及进给量大小等,然后启动数控车床,自动循环加工。工件11 加工完后,松开二爪液压卡盘,取下工件11。等待下一工作循环。

3 夹具设计分析

二爪液压卡盘与工装装置配合使用,实现了气动阀体的自动定位夹紧,提高生产效率,且满足了其内孔的加工精度。整个设计过程需要注意以下问题:

3.1 定位方案设计[2]

阀体夹具定位方案设计,其定位方位如图3 所示。利用气动阀体左端面与定位法兰8 的台阶削边外圆端面接触,限制Z 向移动、X和Y 旋转方向的3个不定度。同时,定位法兰8 的台阶上削边外圆与其内孔配合,限制了X 向移动。此外,为了限制气动阀体在Y向移动和Z 向旋转向的不定度,在中间支撑14 上设计了窄长方形面,考虑到气动阀体的外形面是压铸铝合金面和浇注口的问题,设计时将窄长方形面中间去除,保留两端接触,符合毛坯面定位的基本要求。在气动阀体的前端八角外形处设计了两个辅助支撑螺钉3,解决了其毛坯安装对称性和自身加工刚性的提高。

3.2 定位误差

从气动阀体定位原理图3 来看,气动阀体Z 向定位与其零件轴向尺寸设计基准不重合,存在着基准不重合误差。但在实际工艺设计中,考虑数控编程的方便,我们将其轴向尺寸的设计基准作为工艺基准,故其轴向基准的定位误差为零[3]。

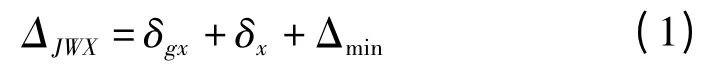

同时,从夹具定位原理图3 可知,气动阀体的径向方向的定位误差有两个方向。一个是X 向定位(定位法兰8 的台阶上削边外圆与其内孔配合,存在着基准位置误差。其基准位置误差为:

式中:δgx为气动阀体内孔直径公差;δx为定位法兰8 的台阶削边外圆的直径公差;Δmin为气动阀体内孔与定位法兰8 台阶外圆配合时规定间隙。

另一个是Y 向定位,Y 向是利用气动阀体的外形定位,所以其Y 向的定位基准误差为:

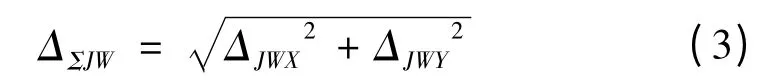

那么,X 向和Y 向的综合定位基准误差为:

设计时按照夹具定位误差设计的基本原则,误差ΔΣJW应为气动阀体内孔公差(以最小公差为基准)或者其工序定义公差的1/3,但不得超过1/2。依据这个要求,我们选取内孔公差范围的中间值0.09 mm,进行X 向定位误差ΔJWX和Y 向定位误差ΔJWY的推导。经过公式(3)以及公差分析分配,确定X 向定位误差ΔJWX为0.08 mm,Y 向定位误差ΔJWY为0.04 mm。结合公式(1)误差组成,设计了定位法兰8 的台阶削边外圆的直径公差为0.03 mm,其与理论配合间隙为0.02 mm。同时,由式(2)也可推导出Y 向气动阀体的外形误差为0.08 mm,与其压铸铝合金毛坯公差相比较,完全符合要求。

此外,为了满足不同批次气动阀体外形误差的要求,我们还设计了定位螺钉17,通过旋转定位螺钉17可以调节中间支撑14 上下移动,实现外形误差的批次调节控制。

3.3 动平衡分析

气动阀体车夹具是利用高速旋转运动进行切削加工,夹具上各零件在旋转时会产生离心力,各离心力在加工敏感方向的分力将随不平衡零件的转角变化而变化,同样也会在被加工气动阀体内孔表面上产生形状误差。因此,我们在设计夹具的同时,必须考虑卡盘各零部件以及工件自身的离心惯性力对气动阀体加工精度的影响。首先,依据质量离心惯性力计算公式为[4]

式中:mi为第i 个零件质量,kg;ri为第i 个零部件质量中心至车床主轴回转中心的距离,mm;ωi为主轴角速度。

推导出卡盘上各零件产生的离心力为

式中:n 为加工时车床主轴转速,r/min。

由式(5)可见,随着数控车床转速增加,连接于卡盘端平面上的零件会产生离心力也会逐渐增大,且刀具在切削加工时,刀具也会产生径向进给力Fy的作用[5]。依据动平衡误差计算,卡盘端平面上各零件的综合离心惯性力Qb和径向切削分力Fy所引起的气动阀体相对于主轴回转中心的径向跳动误差为

式中:k系为工艺系统刚度,N/mm。

根据式(6)分析,在卡盘整个360°回转过程中,由于二力的同向与反向,会给气动阀体内孔的轮廓形状造成类似“心形”的误差[6]。为了消除动平衡误差,我们可以通过降低机床主轴转速来实现,但是机床主轴转速降低,会改变切削条件,影响零件表面加工质量。因此只能在夹具上加一平衡质量为mb0上座体9,使其产生的离心惯性力Qb0与夹具上其它各零件产生的综合惯性力Qb相平衡,解决气动阀体车夹具动平衡误差的问题。

通过车床部件刚度测定的三向加载装置,测得夹具使用的HTC1635 数控车床床头(近主轴端)在径向力Fr=10 400 N 的作用下,引起径向的变形量Δr=153 μm。依据机床部件的刚度公式

可以实验得出车床床头工艺系统刚度约为32 400 N/mm。

以目前气动阀体内孔平均加工速度3 500 r/min,结合公式(6)来算,要想设计径向动平衡跳动误差小于0.02 mm,上座体9 的静平衡误差量必须小于5 g,才能满足工件加工工艺要求,但也可根据加工水平能力降低得更少[7]。

3.4 夹紧装置

为了气动阀体更好的定位夹紧,且夹具操作方便。在设计时,我们充分利用了二爪液压卡盘的自动夹紧的作用。同时,依据液压卡爪的行程直径范围(单爪移动行程为0~5.5 mm),合理的调整卡爪行程和压力。其调整的条件是,在气动阀体加工完毕后,不能在其压紧面留有印痕,否则影响其外观质量。

3.5 其他

设计支撑螺钉3 时要考虑到其与支撑架12 联接螺纹要足够长,保证数控车床高速旋转时,不易在机床自激振动时产生脱落。此外,下座体18 是用螺钉1 联接于卡盘端面上,需要将二爪液压卡爪另一个软爪拆除。同时,在夹具设计时,要保证车削的可进行性,支撑架12 要低于工件5~8 mm,以防气动阀体与端面加工刀具的干涉。

4 结语

在数控车床上,利用工装定位与二爪液压动力卡盘夹紧装置配合使用的车夹具,使用简单,加工工艺性好。特别是在大批量生产中能够快速实现工件的装夹,既节省工时,又降低了零部件的生产成本。且气动阀体车夹具已应用于实际生产,效果良好。

[1]陶崇德,葛鸿翰.机床夹具设计[M].上海:上海科学技术出版社,1989.

[2]朱耀祥.现代夹具设计手册[M].北京:机械工业出版社,2010.

[3]黄观尧,刘宝河.机械制造工艺基础[M].天津:天津大学出版社,1999.

[4]刘鸿文.材料力学(上)[M].北京:高等教育出版社,1999.

[5]夏松波,刘永光,李勇,等.旋转机械自动动平衡综述[J].中国机械工程,1999.10(4):19 -24

[6]刘正士,高荣慧,陈恩伟.机械动力学基础[M].北京:高等教育出版社,2011.

[7]郑建彬.通用动平衡机中智能去重模块的设计[J].仪表技术与传感器,2002(10):26 -28