核电加氢大型回转件自动化超声波探伤系统*

2014-04-23邱雪松刘佳启侯雨雷曾达幸周玉林沈二强姚建涛赵永生

邱雪松 刘佳启,侯雨雷 曾达幸 周玉林 沈二强 姚建涛 赵永生

(①燕山大学机械工程学院,河北 秦皇岛 066004;②中国第一重型机械集团公司,黑龙江 齐齐哈尔 161042)

近年来,我国核电、水电工业高速发展,所需压力容器的体积和数量均与日俱增。在大型压力容器生产中,面对日渐增加的市场需求,如仍以传统的手工方式来进行缺陷检测,不仅工人劳动强度大、检测周期长,而且人为因素对检测的结果影响较大[1],这已经成为制约某些企业整个生产工艺链的瓶颈,严重影响生产进度和生产效率。因此,针对核电加氢大型件的自动化超声波探伤技术与装备对整个核电、水电工业的发展变得尤为重要。

核电加氢用大型回转件是国家重大工程装备的核心构件,规格外径为3 000~6 000 mm,壁厚在200 mm左右,长度为1 330~5 400 mm,最大重量可达250 t(参见图1)。国内重大装备的制造企业,通常在其锻压和粗加工之后、精加工之前对工件的内外表面进行超声波检测。被检测工件加工工艺为镦粗、冲孔、扩孔,工件既有表面缺陷,又有内部缺陷,且内部缺陷的取向复杂,其中大部分缺陷的取向与轴线平行[2],同时还可能存在内外壁径向缺陷与内外壁横向缺陷。根据核电产品超声波探伤国家规程、标准和所检测对象特点,典型探测工艺为外圆周纵波径向直探头检测为主,周向或横向横波斜探头检测为辅。

国外研究和生产类似产品的公司主要有美国的泛美(PANAMETRICS)公司、加拿大的R/D TECH 公司,德国的K -K 公司等。德国Nukem Nutronik[3-4]公司研制的MAUS 超声自动检测系统(Mufti Aix Ultrasonic System)允许操作人员通过编程使超声探头能够检测复杂三维几何轮廓的工件。美国PANAMETRIS 公司[5]研制的ARGUS 级高性能自动机械臂双梁构架的超声自动检测系统,在任意轴的精度为±0.25 mm 的情况下,扫描速度超过750 mm/s。上述这些公司生产的超声波检测采集、分析和成像处理系统的技术水平较高,处于领先水平,但是有关超声波自动检测大型回转类工件的国外设备价格昂贵,技术保密,使得售后服务问题难以得到及时有效的解决。国内少数大学和科研机构最近几年相继开展了超声波自动检测的研究,数字式超声波检测仪器的发展速度很快,但未见有针对上述大型核电加氢用大型回转件的超声波自动化探伤技术与装备的研究报道。

本文针对中国第一重型机械集团公司目前迫切需要改变大型件依靠手工探伤的这一现状的要求,依据核电产品超声波探伤国家规程标准要求,给出核电加氢大型回转件自动化超声波探伤技术与装备的总体研制方案,实现了各种规格工件探伤过程中探头的自动定位、信号的自动采集和处理,自动化程度高,检测结果可靠,能满足大型工件的实时自动检测要求。

1 自动探伤系统组成与工作原理

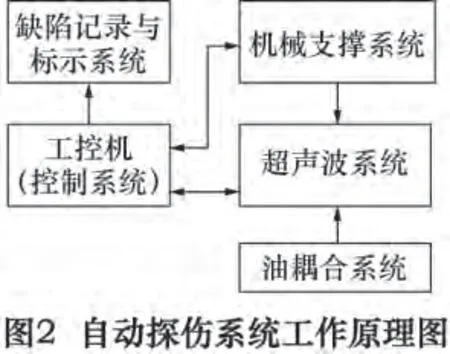

核电加氢大型回转件自动化超声波探伤系统主要包括机械支撑系统、超声波系统、油耦合系统、控制系统、缺陷记录与标示系统,属于多系统融合与集成技术,系统的结构组成与原理如图2 所示。

系统的硬件部分主要包括滚轮架结构、探头夹持定位机构、超声波探头、压力供油装置(提供耦合剂)、工控机、示波器、编码器等。软件主要包括运动单元PLC 控制程序,信号的自动采集,缺陷信号的自动判别、报警、波形实时显示,数据的存储记录和缺陷标记等各种功能。

现场检测工作过程基本思想是:通过滚轮架驱动,使工件匀速滚转,内、外探伤装置探头自适应定位并以一定压力压在工件的内、外表面,且沿着工件轴向方向匀速往复移动,实现工件内外表面同时进行探伤,在此运动规律下,探头中心在工件表面所留检测轨迹为双螺旋线,并且设置使探头在工件每旋转一周后,回到与原始位置向前或向后相差一个步距(探头直径与重叠检测区域宽度之和)的地方,直至探头扫查轨迹覆盖整个工件表面;由编码器检测工件旋转角度和探头轴向位置;供油系统为探头和工件提供机油作为耦合剂;超声波系统采集检测信号,并通过软件进行实时处理、保存和显示;缺陷记录标示系统通过软件对采集到的缺陷信号进行位置标记,然后将标记区域进行人工复查,完成整个检测过程。

2 机械支撑系统设计

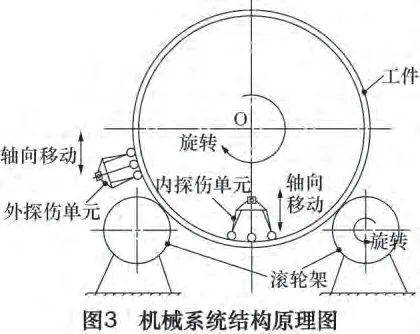

机械支撑系统是系统构成的机械本体,是实现超声波检测的基本单元,主要由滚轮架、内外探伤单元构成,如图3 所示。

2.1 滚轮架设计

滚轮架由交流异步电动机驱动,将运动传递给工件,通过变频器控制交流电动机进行无级调速,使工件在探伤过程中保持匀速转动。

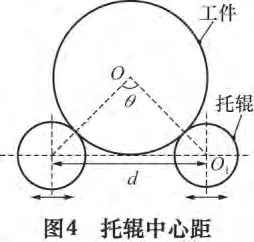

为满足所有规格工件(直径范围:3 000 ≤D ≤6 000 mm)均能顺利探伤,将滚轮架上的一对托辊中心距d 设为可调的两个档位距离,以适应不同外径的工件,如图4 所示。为保证所有规格工件运转的稳定性和良好的受力状态,需保证托辊支撑点至工件轴线的夹角θ 介于60°与90°之间,根据待检工件最大和最小外径尺寸,设置当工件规格为3 000≤D≤4 200 mm 时,中心距d=2 600 mm;当工件规格为4 200 <D≤6 000 mm 时,中心距d=3 300 mm。此时,θ 角符合要求值。

同理,两组滚轮架的轴向位置根据所有规格工件轴向长度设为无级可调。

2.2 内外探伤单元

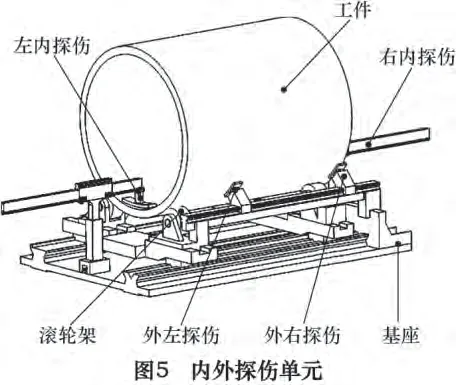

为提高探伤效率,在工件轴向两端分别设置两内探伤单元和两外探伤单元,参见图5。工作时,将工件沿轴线方向分为两段,由左右探伤单元同时进行检测。

探伤单元主要由支撑梁(上设有移动导轨)、探头夹持定位机构(以下简称为探头架)、探头等组成,探头架由伺服电动机驱动,并通过PLC 控制器控制伺服电动机实现探头的预期运动。左、右内探伤单元使用独立的支撑梁,而左、右外探伤单元共用一支撑梁。

2.3 探头架机构

探头架是探伤设备中的关键部分,是保证采集信号质量的核心所在[6]。

所设计的探头架结构由探头装置、快速装夹装置和自适应调节装置3 部分组成,其基本原理是模拟手工探伤功能,不同之处在于人手仅能持单个探头进行缺陷检测,而为提高自动化探伤效率,一个探头架可安装3 个探头,使其构成一组(中间为直探头,两侧为斜探头),同时进行探伤。

为保证检测质量和检测结果可靠,国标要求连续工作探头每两小时之内必须校准一次,为此探头需经常更换和校准,所以探头的装卡必须非常方便,并能保证安装精度,因而,探头架上设计了统一的快速装卡结构,以便于探头的更换和校准。

依据手工探伤标准,为获得较高质量的超声波信号,须保证探头与工件表面压力为20 N 左右。故在所设计的探头架中,设置了压力保持装置,并且在压力增大时能自动退让而保证不损坏探头。

此外,探头架必须具有通用性,可以通过自动调节探头与工件的相对位置,以适应不同直径工件的内外表面探伤。

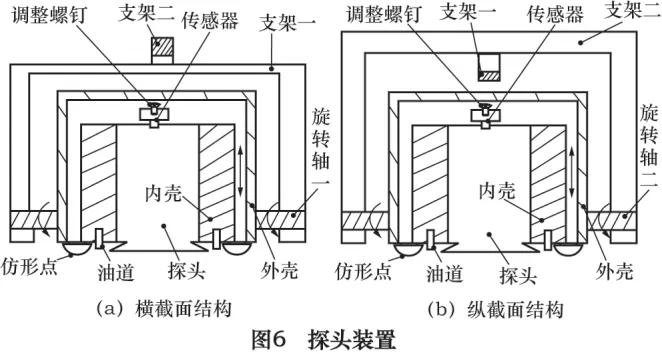

2.3.1 探头装置

探头装置沿支架一定位截面(横截面)和沿支架二定位截面(纵截面)结构图如图6 所示,将探头固定在装卡内壳中,内壳可沿外壳上的导向槽上下移动,内壳体外侧底部安装有小型压力传感器,预压力可通过调整螺钉调整,外壳体与支架一通过回转轴一连接在一起,支架一与支架二通过回转轴二进行连接,回转轴一和回转轴二构成十字轴转动副,这能保证探头面始终与工件表面相切。

在动态检测中,为了减少探头与工件之间的磨损量,要保证探头与工件之间保持有0.5~1.0 mm 的间隙[7],在探头装置下端设置4 个仿形点,工作过程中使仿形点与工件直接接触,探头与工件之间的间隙由耦合剂填充。

2.3.2 自适应调整装置

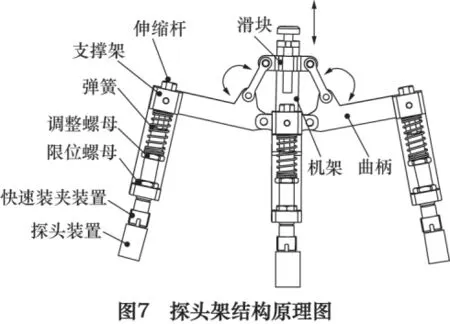

面对表面圆周弧率不同的工件,为保证探头架的通用性和探头架上的3 个探头始终与工件表面相切,探头架采用自适应调整装置,如图7 所示。在调整装置中,中间探头支撑架是基准,与探头架外部装置固定在一起,外侧探头支撑架对称分布在中间探头支撑架两侧,与摆角调节机构固定连接在一起。摆角调节机构由两个对称的曲柄滑块机构所组成,两曲柄滑块机构共用一个机架和一个滑块,由于结构尺寸相同,通过调节滑块位置,就可以实现相同的曲柄摆角,即探头面法线摆角。

自适应装置还具有提供压力以及在超出给定压力时发生退让的功能。参见图7,通过调节伸缩杆上的限位螺母可以调节探头沿伸缩杆轴线方向的初始位置,通过压力调整螺母的压缩或放松弹簧,来改变探头压在工件表面的压力,探头压力由探头装置中的压力传感器测出。

2.3.3 调节参数

根据目前所有规格工件尺寸,可确定出摆角调节机构的摆角范围,最终通过调整滑块的行程y 来保证探头架上3 个探头的准确位置。

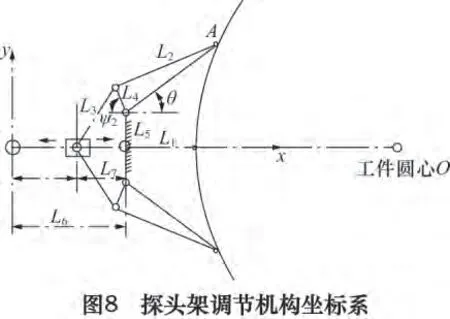

以工件外探伤状态为例,以中心探头杆左侧端点为原点,中心探头所在直线为x 轴,垂直方向为y 轴,建立坐标系如图8 所示。

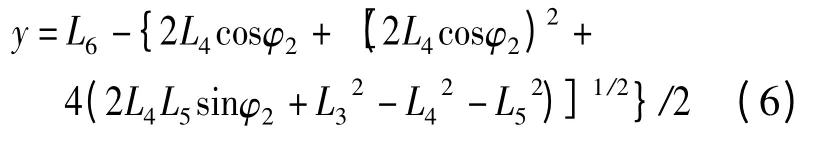

建立由滑块、机架和曲柄所组成的平面曲柄滑块机构方程如下:

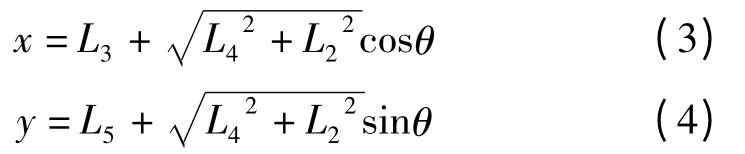

可确定出A 点坐标(x,y):

A 点坐标应满足工件的外圆方程,有:

由上述方程可得滑块行程y 与工件半径R 关系:

式中

L1、L2、L3、L4、L5、L6、L7分别为探头架自适应调节机构的各杆长;θ 为曲柄摆角。

根据式(6)可以看出,滑块行程y 是工件半径R的单变量函数,所以,对于不同直径的工件,只需要根据式(6)调节不同的y 值,便可实现三探头同时与工件表面相切。

3 油耦合系统设计

在超声波探伤设备中,要想得到高质量的探伤信号,其耦合剂的供给非常重要。根据超声波的性质,如果探头与工件耦合困难,超声波的反射率高,大量的超声波能量无法进入工件,探头采集不到理想信号,也就无法对缺陷进行准确识别。本探伤设备中使用机油作为耦合剂,整个油耦合系统由油箱、过滤器、油泵、阀、输油管线以及回油收集箱等部件组成。整个供油系统负责耦合剂机油的供应以及油的回收,油量可调,可循环利用。

4 控制系统设计

整套自动化探伤系统共用4 台伺服电动机和2 台交流电动机,其中伺服电动机用于驱动探头架的轴向运动,交流电动机用于驱动工件的回转运动。

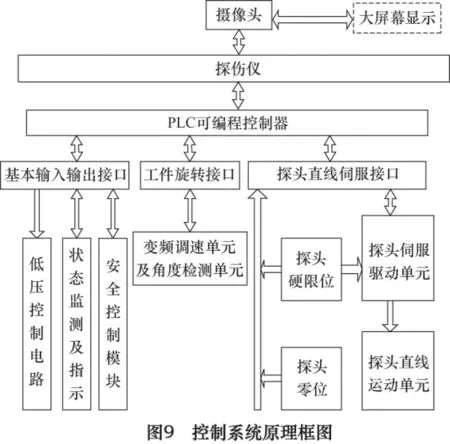

4.1 系统控制原理

整套自动化探伤系统设备属于多轴运动控制系统,采用PLC 作为运动控制器的控制方案,以实现将预定目标转换为期望的机械运动,准确实现位置控制、速度控制[8]。本系统主要由旋转运动控制单元、直线伺服驱动单元、数据通讯单元、安全保护单元、状态监测及指示单元等组成,其控制原理框图如图9 所示。

4.2 系统控制过程

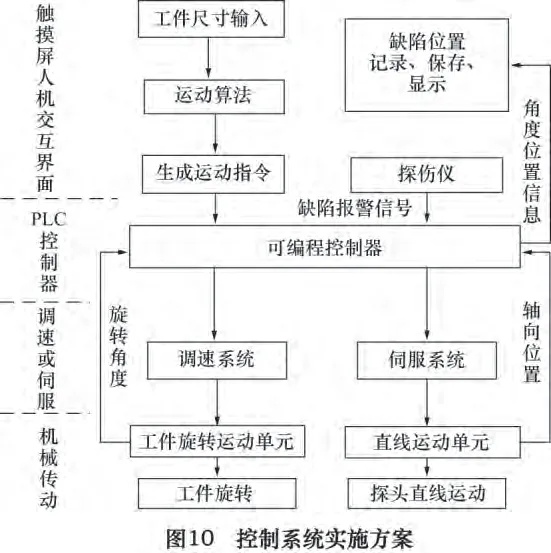

自动化探伤系统控制系统实施方案如图10 所示。

具体控制过程如下:

(1)系统启动后,进入触摸屏人机交互界面,在工件尺寸输入界面输入工件实际尺寸(高度、直径和壁厚)。

(2)根据输入的工件尺寸,由系统运动算法自动确定出工件和探头的运动速度以及完成整个探伤过程探头需要往复运动的周期数、每周期的步进量等,并将这些信息生成运动指令,输送给PLC 控制器。

(3)采用点动方式,实现探头架及探头的初始定位,调整好探头的位置和初始压力。

(4)启动滚轮架的驱动电动机,通过控制器单元调速系统使工件达到设定速度。

(5)当工件运行平稳并通过设置的轴向起始位置磁开关时,触发启动探头架伺服电动机,使其按照加速-匀速-减速的运动规律完成单个行程运动。

(6)开始反行程运动,其运动规律与正行程运动相同。

(7)检测过程中,超声波系统若发现缺陷,探伤仪将报警,并把报警信号作为触发信号,开始记录下此时工件旋转角度和探头轴向运动位置(由编码器测得),并保存以供后续复查使用。

(8)当探头运动到指定周期数目后,控制探头和滚轮架运动停止,完成整个探伤工作。

5 缺陷记录与标示系统设计

在探伤过程中,既要求设备能及时地发现缺陷,还需要准确地把缺陷位置确定下来,目前缺陷位置的标记已有专门的喷标系统,只需探伤设备告知其坐标位置即可。

本探伤系统中,工件是绕自身轴线匀速转动,其转角可以通过压在其上的增量型编码器记录,而且工件每旋转一周,当编码器通过一固定于工件上的物理初始点时,编码器将重新记录转角,防止出现累计误差。探头沿工件轴向方向的位移通过伺服电动机上自带位置检测器进行记录,有了转角和轴向位移,即可通过柱坐标来记录探头在工件表面任意一点位置,当发现缺陷时,触发探伤设备控制系统,记录下缺陷位置并保存,当整个工件探伤完毕后,使用喷标系统,根据记录下来的坐标位置,在工件表面喷上对应的标记。

6 结语

(1)本文针对目前核电加氢大型回转件的超声波探伤亟需提高效率和准确度,从传统的手工探伤过渡到自动化探伤的实际需求,提出一套核电加氢大型回转件自动化超声波探伤系统,为大型回转件实现自动化探伤提供了理论依据和实现方法。

(2)本文所提出的大型回转件自动化超声波探伤系统中的机械支撑系统能够实现各种规格工件的定位和探头装置的自适应定位,油耦合系统、电气与控制系统和缺陷记录与标示系统可以实现探伤信号的采集、缺陷识别与分析、报警和记录等功能,完全能够满足大型回转件探伤的自动化、智能化需求。

(3)核电加氢大型回转件自动化超声波探伤系统技术的提出与应用,填补了我国核电加氢大型件自动化超声波探伤的技术空白,可为今后类似系统的开发研究提供参考。

[1]常少文,杨彤.钢管超声波自动探伤控制装置的研制与应用[J].焊管,2012,35(9):51 -56.

[2]关保清,苏真伟,殷国富,等.大型回转轴超声波自动探伤系统[J].仪表技术与传感器,2008(1):88 -89,92.

[3]Jeroen Rutten.MuRi aix automated ultrasonic inspection systems for new AIRBUS A380 composite glare panels[C].Proceedings of Aerospace Testing Hamburg,2004.

[4]Haase W,Maurer A.Latest developments on industrial ultrasonic testing of aircraft components[C].Proceedings of the World Conference on Non-Destructive Testing,2004.

[5]Wooldridge A B.Advances in automated ultrasonic inspection of magnox power stations[J].Materialpruefung,2007,49(6):290 -298.

[6]薄立朗,侯力.超声波无缝钢管探伤系统设计[J].机械设计与制造,2010(1):39 -41.

[7]邓燕妮,朱小进,刘涛.基于OMAP5910 的超声波检测系统[J].仪表技术与传感器,2006(8):37 -38.

[8]邓嘉鸣,唐大美,沈惠平,等.动车空心轴疲劳缺陷超声波探伤探头机构设计[J].机械设计与制造,2012(1):31 -33.