铰孔技术的研究及应用

2014-04-23刘龙田

刘龙田

(中航工业西安航空动力控制有限公司,陕西 西安 710077)

在机械制造工艺中,铰削是一种被广泛使用的加工方法,尤其是在批量生产的产品中被应用得相当普遍。它是一种精加工或半精加工的方法,我们所生产的零件中,它被作为精密零件的中间加工工序来使用。

但是在实际应用中,铰孔加工的缺点及问题也是明显的,且不易解决。主要问题是被加工孔的形状误差不易控制,孔内容易划伤,精密零件孔的尺寸不好保证,特别是细长孔铰削加工,上述问题更加严重。在生产加工中,图中的这个零件是比较典型的工件,其形状及要求如下:

图1 工件工艺加工图

图1 是该零件的一道中间工序的工艺加工图,该工件最后要求其内孔的锥度、椭圆度、棱圆度、直线度误差不大于0.002 mm,粗糙度要求不大于0.1 μm,由图1 中可以看出,该加工零件属细长孔的铰削(下面的分析主要以图1之问题进行)。

在实际加工过程中,除发现内孔经常划伤外,还发现内孔的形状是弯曲的。根据误差积累效应,这样的内孔质量要保证后面的加工精度肯定是不行的。在这种情况下,内孔铰削方法的研究是实际生产中必须解决的问题。

1 分析铰削加工产生误差的原因

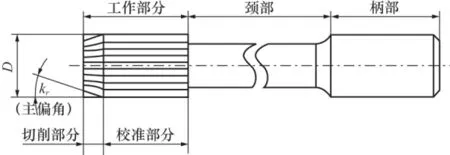

在细长孔的铰削加工中,从理论上分析,孔的加工误差与机床的精度、铰孔的余量及其铰刀都有关系。孔的误差用Δδ 表示,机床的精度用ε 表示,铰孔的余量用ψ 表示,铰刀因素用η 表示,它们的函数关系可以表示为Δδ=f(ε,ψ,η)。以图1 工件为试验工件,经过大量、重复性的试验,可以得出结论:选用数控机床的精度、铰孔的余量对孔的加工误差影响不大,铰刀的选取对孔的加工误差影响是主要矛盾。铰孔加工孔径一般在Φ1~100 mm 之间,尺寸精度一般可达H8~H7 级,表面粗糙度Ra值1.6~0.2 μm,在本零件加工中所使用的铰刀为普通的标准多齿铰刀,见图2,它是由工作部分、颈部和柄部3 部分组成。工作部分包括切削部分和校准部分,切削部分起主切削作用,其上有主偏角Kr;校准部分起校准、修光和导向作用,一般做成倒锥形状。

常用的标准铰刀铰孔时存在如下问题:

(1)因切削与导向都由一个刀齿承担,所以加工出来的孔的圆度、直线度误差较大,预钻孔常常因为和铰刀不同心,当铰刀各刀齿在孔内所承受的切削力不同时,铰刀轴心必然会偏离主轴轴心,所以加工出的孔必然直线度和圆度较差。

图2 铰刀示意图

(2)刀杆直径因受到工件孔径尺寸的限制,刚度较低,加工中易产生让刀、振动等现象,从而影响铰孔质量,并使切削速度也很难提高。通常采用的高速钢铰刀,铰削速度都不超过15~20 m/min。

(3)因采用注入式方法供给切削液,所以铰孔(尤其是铰深孔)时,切削液很难引入到切削区,致使刀具寿命降低,加工质量也难保证。

(4)退刀时易在孔中产生划痕。

因此,如何获得理想的铰孔质量是生产中经常碰到的难题。现就此问题进行全面、深层次的研究。

2 提高铰孔质量的方法

2.1 改进铰刀的几何参数

由于铰刀主要用于孔的精加工和半精加工,故应将切削层的厚度减薄,并且切削厚度愈小,刀刃参加工作部分长度相应增大,铰刀切入时的导向性愈好,刀具耐用度也愈高。

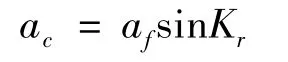

如图3 所示,铰削时的切削厚度

式中:af为铰刀每齿进给量,Kr为铰刀主偏角。

由此可见,为了提高铰孔的质量和刀具的耐用度,铰刀上的主偏角Kr应取小值为宜,根据一般的经验表明,Kr角愈小,孔的表面粗糙度参数值Ra也愈小。所以,一般来说铰刀采用小的Kr角,以使刀具工作时能保持良好的导向并减小轴向力。通常来说,铰刀的导向和轴向力均由机床和夹具来保证。为了减小切屑变形,故使用较大的主偏角。目前标准手册及本零件所用铰刀推荐使用高速钢铰刀的主偏角为15°(硬质合金铰刀切削钢材料时亦为15°),但是经过上述分析,通常所用的铰刀主偏角值,并不完全合适。所以,我们认为在生产中将铰刀的主偏角改小(5°左右),无论是加工质量与铰刀耐用度均有望提高。

图3 改进铰刀示意图

2.2 铰刀和切削用量的合理选用

合理使用铰刀是提高铰孔质量的关键。铰刀的合理使用,除应对铰刀进行仔细的刃磨与研磨外,还应选择合适的切削用量与切削液。

2.2.1 铰刀的使用

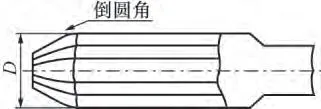

一般标准铰刀均未经研磨,影响铰孔的表面粗糙度。因此,必须对铰刀进行研磨。研磨时要注意切削部分、倒角、圆锥和圆柱校准部分的交界处,因为内孔最后在这里成形。刀具的粗糙度也在该处被反映到铰孔的孔内壁。所以,研磨铰刀时应特别注意用油石将该处轻轻地仔细研磨,使交界处成圆滑过渡(见图4)。要求倒圆处后刀面上的表面粗糙度Ra为0.1~0.2 μm。倒圆半径R 的大小没有严格要求,但要求各齿上的R 值大小应均匀一致,必须注意倒圆时不允许破坏刃口的锋利性或将刃口倒塌。

铰刀退刀时,常会在孔中产生划痕,破坏内孔粗糙度。故对于铰削质量要求高的孔,在孔铰完后,最好将主运动停止,再把铰刀从孔内沿进给方向拉出孔外。

图4 铰刀修磨示意图

2.2.2 切削用量

铰削余量主要根据工件材料、铰孔的精度和表面粗糙度等具体要求确定,余量过小,往往不能把前面的加工痕迹去除;余量过大,因切削负荷大,容易破坏铰刀工作的稳定性,引起振动,将孔扩大,并使刀具耐用度下降。通常粗铰余量(直径上)为0.2~0.4 mm,精铰余量为0.05~0.2 mm。

铰削速度和进给量也要选择恰当,应在保证质量的前提下,提高加工效率。一般来说,提高铰削速度和增大进给量,会使铰孔精度下降,表面粗糙度值增大。经验表明,当铰削铸铁孔时,切削速度由8 m/min 提高到30 m/min,表面粗糙度值将由Ra0.4 μm 增大到Ra0.6 μm,而铰削钢件孔时,则由Ra0.8 μm 增大到Ra3.2 μm,并且速度提高后,会使铰刀磨损加剧,容易引起振动,情况严重时,甚至使硬质合金刃口崩裂。

表1 常用刀具参数

铰孔进给时,进给量通常取0.05~0.6 mm/r,加工孔的要求高及孔小时应取小值,切削速度可取3~20 m/min,如切钢时为避免产生积屑瘤,选用较小的数值。表1 是通常情况下的切削用量数值,供参考。

上面对一般情况下的铰孔加工进行了分析。为了解决前面所提的深孔铰孔(图1)直线度不好保证、加工后内孔呈弯曲状的问题,课题组还作了专门的试验。当用硬质合金铰刀加工时,取消了粗铰,直接采用精铰,余量加大至0.25 mm,切削速度提高到20 m/min,进给量加大至0.4 mm/r,试验结果,内孔的直线度问题基本解决,且粗糙度Ra值减小(有时粗糙度Ra值未见明显减小,但内孔加工纹路比较均匀),为后面的精细加工打下了良好的基础。对这样一个特殊的例子,为什么有这种现象,我们分析后认为,第一,当切削速度和进给量加大时,铰刀没有时间产生变形;第二,铰刀轴向产生了较大的冲击力;第三,铰刀的校准部分对工件内孔起了一种挤光的作用。

但是上面所说的方法,其缺点也是明显的,这就是刀具的磨损急剧加大。但在产品生产批量小,产品质量要求比较严的情况下,它仍不失为一种可行的加工方法。

2.2.3 切削液的选用

铰孔时正确选择切削液十分重要,它不但能提高刀具耐用度和改善表面粗糙度,而且还能起到抑制振动的作用。所以用铰刀无论是铰削钢件还是铸铁,一般都要选好切削液。

铰钢材料工件时,通常用乳液或硫化油:铰较软的钢时常用湿润性好、粘性较小的硫化油,因为用硫化油时,噪声小、振动也小、又能延长刀具寿命;铰较硬的钢材料工件时,宜采用乳化液,其冷却效果好;在用硬质合金铰刀铰孔时,也应使用切削液,而且必须连续充分地供给,不然容易引起刃口的崩裂。

若用充足的乳化液冷却时,加工出的工件的孔径尺寸全变小,其缩小程度要大于采用油类切削液加工时的变小量。原因是乳化液是一种水基切削液,水的导热性好,故刀具的热膨胀小;另外,乳化液的润滑性比油类切削液差,所以刀具对工件的挤压作用也大,加工后工件的回弹量也就增加,因而孔径尺寸减小。

利用上述规律,实际生产中就可通过改变切削液的种类和成分来控制实际加工的尺寸,以满足铰孔加工精度和质量的要求。

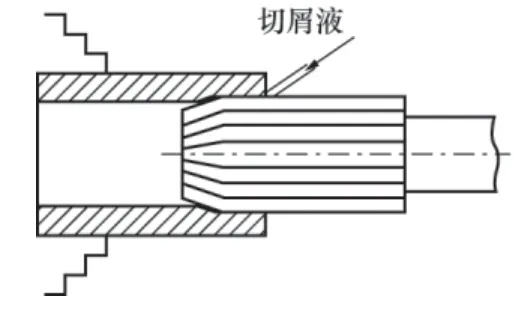

切削液一般都用注入式方法供给(图5),此方法简单、方便,故在生产中应用最普遍。其缺点是因切削液大部分流失,切削得不到充分的冷却和润滑,从而影响了加工的效果。

图5 切削液的注入法示意图

图6 切削液的内冷却供给法

图6 为采用内冷却方法供给切削液,冷却效果好,虽刀具结构稍复杂。但在生产中并不难实现。有条件时,应尽量采用内冷却的方式供给切削液。

2.2.4 改进现有铰刀的结构

通常采用的普通铰刀,由于切削齿多(≥4),而且切削齿部分与导向部分连为一体,故铰出的孔容易造成内孔的圆度和直线度误差,内孔就容易划伤。为避免这些现象,在铰刀的刀齿上进行改进是有必要的。

在生产实践中,我们知道:镗孔加工出的内孔,其内孔圆度及直线度的质量是比较高的,但镗孔的工作效率比较低,因为镗刀只有轴向运动;在镗孔的加工中,如果我们能利用镗孔加工的优点与铰削加工相配合,则对铰孔质量是有望提高的。

设想做一种单刃铰刀,将其切削与导向两部分分开,由铰刀上的两个不同部分来承担,以硬质合金铰刀为例,按图7 所示做成一种铰刀,刀具上的一个切削刃(刀齿)和两个导向块,在径向剖面上构成了“三点成一个圆”的定位原理。刀具切入工件后能自行导向,因而有可能加工出较高的尺寸精度和形状精度,尺寸精度可达H8~H7 级,表面粗糙度在Ra1.6 μm 以下(与镗孔加工类比推出),切削时,如果有条件,可用较大压力供给切削液,还可提高铰孔速度,提高加工效率。

图7 改进铰刀剖面示意图

3 结语

上面所述的加工方法既有镗孔加工的特点,而且刀具自身又可自己调整和导向,所以其加工质量及工作效率都可望获得提高。前面针对硬质合金铰刀进行了分析,对于高速钢铰刀来说,我们可以根据扩孔加工的经验将铰刀做成双刃(齿)对角形,这样就可以解决内孔圆度及直线度差的问题,但这种方法缺点也很多,主要是其导向性不好,粗糙度也不会很理想,其刀具磨损亦严重。

[1]狄庆华,张长明,丁华中,等.提高钻、铰孔加工精度的加工方法[J].工具技术,2008,42(11):100 -101.

[2]沈阳机床厂.机床铰孔[EB/OL].2013 -2 -11.http://www.syms.com.cn/news/JiChuangJiShu/3673.html.

[3]数控机床铰孔方法[EB/OL].2013 -2 -11.http://www.59yzw.com/machining/machining_detail.aspx?id=1496.

[4]姜广美.车削加工细长轴的方法研究[J].硅谷,2010(11):49 -50.

[5]杨叔子.机械加工工艺手册[M].北京:机械工业出版社,2001.

[6]陈窦钧.实用机械加工工艺手册[M].北京:机械工业出版社,2003.

[7]李玉玲,李志峰,魏伟锋.车削加工细长轴的理论误差分析[J].煤矿机械,2008,29(10):108 -109.