钛合金加工刀具寿命研究技术浅析*

2014-04-23陈代鑫

陈代鑫 韩 雄 宋 戈

(成都飞机工业(集团)有限责任公司数控加工厂,四川 成都 610092)

钛合金已经广泛应用于航空航天、医药、航海等领域。其材料特性包括如低密度、较高的强度重量比、很好的抗腐蚀能力及在高温时的稳定性等等[1]。

但钛合金加工效率低、成本高等问题[1]一直是困扰钛合金发展的瓶颈。钛合金通常被归类为难加工材料,其主要原因可以归纳为:(1)钛合金加工时,在工件-刀具及刀具-切屑接触区产生难以及时排除的高温;(2)钛合金较低的热传导率,分别为铁和铝的1/4及1/16,加剧了高温的形成;(3)在高温时钛合金的高强度加剧了刀具的磨损;(4)钛合金化学活性高,钛合金工件与刀具的氧化反应及工件硬化也使得加工效率低下;(5)钛合金弹性模量小的特点使得加工过程不稳定及刀具磨损的加剧。这些原因使得钛合金加工时的低效率、高成本问题一直是钛合金应用的瓶颈[2-4]。

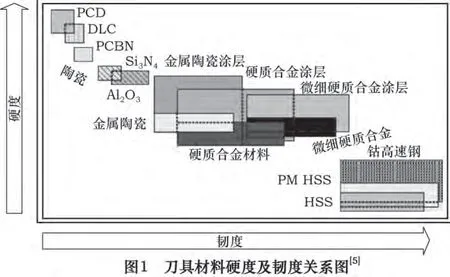

加工刀具的发展是影响钛合金加工的最重要因素之一。硬度、韧度及耐磨性是刀具材料发展时主要考虑的3 个因素。硬度是指加工刀具材料抵抗外界作用力的能力,直接与材料强度相关,而韧度是指刀具抵抗磨损、拉伸等作用的能力,以及刀具在破裂前吸收冲击的能力,因此硬度与韧度的平衡是刀具材料发展的关键因素。图1 说明了不同材料的硬度及韧度之间的关系。其中硬质合金材料(Carbide)具有良好的硬度及韧度综合性,因此是钛合金加工最为常用的刀具。除此之外,其他可用于钛合金加工的材料包括高速钢(HSS)、陶瓷(Ceramics)、立方氮化硼(CBN)和聚晶金刚石(PCD)等[5]。

在当前的实际生产活动中,为了避免刀具在加工过程中失效而导致加工故障,通常会采取提前更换刀具的方式从而使得约20%~50%的刀具寿命没有得到充分使用[6],造成刀具成本的极大浪费。这使得对刀具寿命的研究显得尤为迫切,如何有效准确地预测刀具在加工过程的使用寿命,不但能降低刀具成本,同时也降低了工件加工故障发生率。

1 钛合金加工刀具磨损及刀具寿命

1.1 钛合金加工刀具磨损

大量的实验研究已经对于在钛合金加工中的磨损机理进行了阐述。比如在一种新型的热辅助钛合金铣削加工中,经研究:扩散磨损是主要的刀具磨损机理,偶尔伴有粘结磨损[7]。在使用硬质合金刀具高速加工钛合金Ti -6Al -4V 的实验中,扩散磨损同样得以观测及深入的研究[8]。在钛合金工件的磨削加工实验中,磨粒磨损及粘结磨损被总结为主要的磨损机理[9]。在使用涂层硬质合金刀具端面铣削钛合金零件的加工实验中,非均匀的后刀面磨损是观测到的主要磨损形式,磨粒磨损是形成后刀面磨损的最主要机理[10]。同样,在应用立方氮化硼刀具(CBN)高速加工钛合金切削实验中,非均匀的后刀面磨损也是观测到的主要磨损形式[11]。在钛合金干式切削实验中,后刀面磨损同样被定义为主要的刀具磨损形式[12]。氮气介质下铣削钛合金时的刀具磨损形式主要为机械磨损,粘结磨损、氧化磨损和扩散磨损,刀具在铣削过程中有划伤、粘刀、剥落和微观裂纹等现象,在高速和长时间铣削时可能会出现烧刀现象[4]。

通过对大量文献的总结,钛合金加工中最常见的磨损机理总结为扩散磨损、粘结磨损、磨粒磨损及氧化磨损,由这4 类磨损机理导致的磨损形式主要分为7大类,见表1。

表1 钛合金加工常见刀具磨损机理及表现形式

对于钛合金加工时刀具磨损的研究,最常用的是对后刀面磨损(flank wear)的研究。经过学者的大量实验总结[2,9-11],后刀面磨损带宽度在加工过程中随加工时间的变化基本都趋于一个三段变化曲线。如图2 所示,第一阶段指加工初期,此时磨损量短时间急剧升高;然后进入刀具磨损变化相对稳定的第二阶段,这阶段是钛合金加工的主要时期;最后当刀具接近耐用度极限时,磨损量再次迅速加快,进入刀具磨损的第三阶段。

1.2 刀具使用寿命影响因素

在机械加工过程中,刀具寿命受诸多因素影响,如人为因素、加工环境、加工方法及材料等影响(图3),因此刀具寿命的研究涉及到与加工关联的各个方面。但是当把研究对象特定为某一确定的加工环境时,则影响刀具寿命的因素则主要为加工方法,如切削速度、加工进给和切深切宽等等。

2 钛合金加工刀具寿命预测

随着刀具结构及涂层材料的发展,加工刀具耐用度及加工寿命也在随之增长,但如何在具体加工环境下预测出加工刀具的使用寿命及如何提高预测准确性,从而实现准确的刀具时间更换及成本控制,一直是该领域的瓶颈问题。通过对大量文献总结,将目前主要和最新的2 种加工刀具寿命研究技术介绍如下。

2.1 基于泰勒经验公式的寿命预测

2.1.1 泰勒经验公式介绍

泰勒经验公式由美国工程师Frederick W.Taylor提出,是最被广泛使用的刀具寿命估算公式[2,4,12-14]。初期的泰勒公式表示为[5]:

式中:Vc是切削速度,m/min;T 是刀具使用寿命,min;n和C 是根据实验数据求出的常数。从式(1)看出,刀具寿命与切削速度有直接关系,但随着技术的发展,该公式因素考虑的欠缺性逐渐体现出来,后来的发展中被改进的泰勒经验公式所取代:

式中:f 是进给速度,mm/齿;d 是切削深度,mm;a 和b是根据实验数据求出的常数。改进的泰勒公示充分考虑了加工过程中最常用的几个加工参数,进一步提高了刀具寿命估算的准确性。该公式也是目前较为常用的刀具寿命回归算法。

2.1.2 实验方法设计

根据改进的泰勒经验公式,可以得到刀具寿命估算公式:

式中:b1、b2、b3及ε 是由实验结果计算求得的常数。改进的泰勒公式将加工参数中的切削速度Vc、进给速度f 及切削深度d 都考虑进去,进一步提高了刀具寿命预测的精度。可以看出,当求得式(3)中的常数后,即可得出刀具寿命与切削参数的关系式。

对式(3)两边求对数,得:

式中:设y=lnT,β0=lnε,β1=b1,β2=b2,β3=b3,x1=ln Vc,x2=lnf 及x3=lnd,则式(4)可以改写为多元一阶线型模型:

为了提高实验精度,一些实验中也引入了多元二阶非线性模型。相比一阶模型,增加了平方项及交叉项对结果的影响。其公式可表示为:

为了减少实验次数,正交试验设计方法通常被引入,以提供可靠的实验数据。正交试验设计是研究多因素多水平的一种设计方法,它是根据正交性从全面试验中挑选出部分有代表性的点进行试验,这些点具有“均匀分散、齐整可比”的特点,能高效、快速经济地展开试验[15]。比如式(5)的刀具寿命计算,一般采用三要素三水平的正交实验设计。

2.2 基于可靠度分析的寿命预测

2.2.1 刀具可靠度研究介绍

刀具寿命及后刀面磨损在加工中的变化规律在过去几十年得到大量研究。Wager 和Barash 通过百余次的高速钢刀具切削实验,发现刀具实际寿命和预测值存在差别,并建议用正态分布来表达刀具使用寿命分布规律[16]。后来Hitomi 等人也通过实验发现后刀面平均磨损带宽度符合正态分布,是最重要的分布类型之一[17]。该分布规律也在后来的大量刀具寿命研究中得到有力证实[18-21]。

但在实验中也发现一些刀具具有较长的寿命值,其分布规律存在不对称性,分布曲线右侧有比较明显的倾斜现象,因此对数正态分布或威布尔分布也被建议用以表达刀具寿命分布[16]。在后来的研究中,一些学者也利用两种概率分布对刀具寿命评估展开了研究及讨论[21-23]。

总结以上研究文献,刀具可靠度研究一般基于刀具后刀面磨损,认为后刀面磨损带宽度是以某些加工参数为变量的函数,且后刀面磨损带宽度服从一定的概率分布,因此可以通过求解失效概率以评估加工刀具的可靠度及剩余寿命。

2.2.2 后刀面磨损带宽度函数

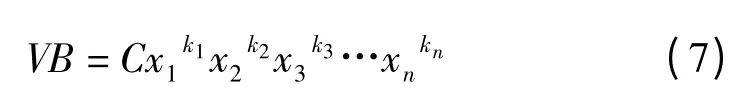

后刀面磨损带宽度(VB)函数可用指数形式表达。指数形式类似于泰勒经验公式,即认为后刀面磨损带宽度(VB)与自变量之间是指数关系,可以用以下公式表示:

式中:C、k1、k2、k3、…、kn是常数,而x1、x2、x3、…、xn是被引入的自变量。通常被引入的自变量包括切削参数(切削速度,进给速度及切深)及加工时间等,但在不同研究中引入的自变量数量并不一定相同[20,22]。

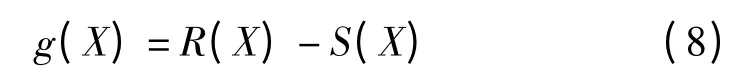

在最新的研究中,极限状态函数被引入,通过反应曲面法或代理模型等逼近算法,以求解后刀面磨损带宽度(VB)的函数。再通过蒙特卡洛或一阶可靠性方法以分析刀具的时效概率及可靠度[24]。

失效概率P(τ)可看作某一系统达到其极限值时的概率。可以用极限状态函数表示,如公式(8)所示[24-25]:

式中:R 是极限值函数;S 是基于多变量的真实值函数。因此可看出,变量失效发生在极限状态函数为负值之时。失效概率P(τ)根据以上表述可以表示为[24-25]:

在式(8)中,真实值函数S 因其复杂性难以求解,因此逼近算法通常被引入以进行拟合。在以逼近算法求解的研究中,极限状态函数关系由多元多项式拟合。二阶多项式模型通常能够达到逼近精度,用于模拟后刀面磨损带宽度函数,见式(10)。该方法通过较好的拟合精度,更加准确地对刀具时效概率及可靠度进行评估[24],式中a、bi、ci是经过回归算法求解出来的常数,而Xi则是被引入的影响因素。

2.2.3 后刀面磨损带宽度概率分布

根据2.2.1 节中总结可以看出,刀具寿命分布规律及后刀面磨损带宽度的概率分布可以总结分为3 类(表2):正态分布、对数正态分布及威布尔分布[23]。通过大量学者的总结研究,这些概率分布函数描述了刀具寿命及刀具磨损量的分布特点,运用该数学形式刀具寿命的失效概率及稳定度才能被表达出来。另外,经过大量分析验证,3 种分布形式计算出来的刀具稳定度结果只有细微差别,但正态分布的数学形式更为简单,因此正态分布是最为常用的分布形式[23]。

表2 概率密度函数

2.3 方法总结

泰勒经验公式给出了一种直接预测刀具寿命的方式,是刀具寿命预测技术上的重要里程碑,在实际生产过程中也具有较明确的指导作用。同时,应用泰勒经验公式也对加工参数匹配优化具有一定的指导意义。

但泰勒经验公式的弊端在于,它是在假设刀具寿命是定值的前提下提出来的。即当带入加工参数值(如切削速度、进给速度及切深)后,泰勒经验公式只能得到唯一不变的刀具寿命值。这一点与刀具实际使用情况是相悖的,因为加工制造是复杂的受多因素影响的过程,刀具使用寿命存在波动性,不会以定值的形式存在。

相比之下,基于可靠度分析的刀具寿命评估技术充分考虑了刀具在加工过程中的不稳定性,相比泰勒经验公式具有更加准确可信的预测值。通过可靠度的分析,可以预测刀具在各加工时间段的失效概率,从而有效指导实际生产活动中的刀具寿命监测,提高刀具使用率。

另外,两种预测技术数学算法的比较也值得关注。首先,基于可靠度分析的多元多项式的逼近算法比泰勒经验公式中的指数形式逼近算法具有更高的回归精度,因此能进一步提高寿命预测值可靠性。其次,多元多项式回归比指数回归计算更为简单快速,对比2.1.2 节及2.2.2 节中的计算过程即可明显看出,因此对于生产实际的指导更有意义。最后,由于多元多项式高的回归精度,也简化了实验过程,可以使用更少的实验次数开展刀具寿命预测。

3 结语

本文首先介绍了钛合金加工中的常见磨损机理及刀具寿命影响主要因素,其次重点阐述了钛合金加工刀具寿命研究发展。泰勒经验公式是刀具寿命研究的常用方式,其计算结果能作出非常明确的指导,但缺少对加工不稳定性的考量。基于可靠度分析的刀具寿命分析将加工不稳定性纳入考虑,通过对极限状态函数等新方法的引入,实现刀具寿命更加全面的预测。

通过总结可以看出,目前大多数研究对刀具寿命的评估是基于对刀具磨损的研究,并且取得了很显著的成果。但机械加工始终是一个复杂的系统过程,中间存在多种影响刀具寿命的因素,因此对加工环境中其他因素的研究或许会进一步增长,例如对加工中振动信号的研究以评估刀具可靠度[26]。另外,在本文介绍的2 种方法,如果应用到生产企业中的话可操作性相对有限,因为后刀面磨损带宽度的测量是相对困难的。但如果知道某些间接变量与后刀面磨损量变化之间的关系,那么通过测量间接变量,如切削力或功率的变化,则可参考使用本文介绍的方法开展刀具寿命预测研究。

[1]Sha W,Malinov S.Titanium alloys:Modelling of microstructure,properties and applications[M].Elsevier,2009.

[2]Ezugwu E O,Wang Z M.Titanium alloys and their machinability-a review[J].Journal of materials processing technology,1997,68(3):262-274.

[3]Ezugwu E O.Key improvements in the machining of difficult -to -cut aerospace superalloys[J].International Journal of Machine Tools and Manufacture,2005,45(12):1353 -1367.

[4]苌浩,何宁,满忠雷.TC4 的铣削加工中铣削力和刀具磨损研究[J].航空精密制造技术,2003,39(3):30-33.

[5]Astakhov V P,Davim J P.Tools (geometry and material)and tool wear[M].Machining.Springer London,2008:29 -57.

[6]Wiklund H.Bayesian and regression approaches to on‐line prediction of residual tool life[J].Quality and reliability engineering international,1998,14(5):303 -309.

[7]Bermingham M J,Palanisamy S,Dargusch M S.Understanding the tool wear mechanism during thermally assisted machining Ti -6Al -4V[J].International Journal of Machine Tools and Manufacture,2012,62:76-87.

[8]Zhang S,Li J F,Deng J X,et al.Investigation on diffusion wear during high-speed machining Ti -6Al -4V alloy with straight tungsten carbide tools[J].The International Journal of Advanced Manufacturing Technology,2009,44(1 -2):17 -25.

[9]Xu X,Yu Y,Huang H.Mechanisms of abrasive wear in the grinding of titanium (TC4)and nickel (K417)alloys.[J].Wear,2003,255(7):1421 -1426.

[10]Jawaid A,Sharif S,Koksal S.Evaluation of wear mechanisms of coated carbide tools when face milling titanium alloy.[J].Journal of Materials Processing Technology,2000,99(1):266 -274.

[11]Wang Z,Rahman M,Wong Y.Tool wear characteristics of binderless CBN tools used in high-speed milling of titanium alloys.[J].Wear,2005,258(5):752 -758.

[12]Nouari M,Ginting A.Wear characteristics and performance of multilayer CVD-coated alloyed carbide tool in dry end milling of titanium alloy.[J].Surface and Coatings Technology 2006,200(18):5663-5676.

[13]张燕,李甜甜,刘战强等.高速车削钛合金时PCBN 刀具寿命的研究[J].工具技术,2008,42(4):37 -39.

[14]吴欣,张柳,徐锋等.钛合金零件高速铣削刀具磨损的试验研究[J].电子机械工程,2009,25(6):41 -45,58.

[15]李云雁,胡传荣.试验设计与数据处理.[M].2008年.化学工业出版社,2008

[16]Wager JG,Barash MM.Study of the distribution of the life of HSS tools.[J].Journal of Engineering for Industry,1971,93:1044.

[17]Hitomi K,Nakamura N,Inoue S.Reliability analysis of cutting tools.[J].Journal of Engineering for Industry,1979,101:185.

[18]Kwon WT,Park JS,Kang S.Effect of group IV elements on the cutting characteristics of Ti (C,N)cermet tools and reliability analysis.[J].Journal of Materials Processing Technology,2005,166(1):9-14.

[19]Dasic P,Natsis A,Petropoulos G.Models of reliability for cutting tools:Examples in manufacturing and agricultural engineering.[J].Strojniški vestnik,2008,54(2):122 -130.

[20]Lin W.The reliability analysis of cutting tools in the HSM processes.[J].Archives of Materials Science and Engineering,2008,30(2):97-100.

[21]Klim Z,Ennajimi E,Balazinski M,Fortin C.Cutting tool reliability analysis for variable feed milling of 17 -4PH stainless steel.[J].Wear,1996,195(1):206 -213.

[22]Wang K,Lin W,Hsu F.A new approach for determining the reliability of a cutting tool.[J].The international journal of advanced manufacturing technology,2001,17(10):705 -709.

[23]Vagnorius Z,Rausand M,Sørby K.Determining optimal replacement time for metal cutting tools[J].European Journal of Operational Research,2010,206(2):407 -416.

[24]Salonitis K,Kolios A.Reliability assessment of cutting tools life based on advanced approximation methods[J].Procedia CIRP,2013,8:396-401.

[25]Choi S K,Grandhi R,Canfield R A.Reliability-based Structural Design[M].Springer,2006.

[26]Ding F,He Z.Cutting tool wear monitoring for reliability analysis using proportional hazards model[J].The International Journal of Advanced Manufacturing Technology,2011,57(5 -8):565 -574.