动力头钻深孔避免钻头折断的措施

2014-04-23靳文昌

靳文昌

(吉林市昌邑区,吉林 吉林 132001)

钻孔的长径比超过10∶1 一般就为深孔。目前钻削深孔的方法有如下两种:一种是采用枪钻切削的深孔钻床,即选用高转速、小进给量,从钻具枪孔加高压冷却液的办法切削。这种深孔钻床的精度要求高,枪钻的加工制造难度大,特别是小直径枪钻制造难度更大,成本也高,因此大大地提高了零件的制造成本。二是采用传统的深孔动力头,再配合其他组合机床部件进行深孔的切削加工。这种深孔动力头是采用机械结构来实现往复进退刀,以排出切屑,效率低,而且由于多种不确定的因素,也经常造成钻头的折断,钻头一折断加工的工件随之报废,因此生产成本也比较高,而且很难实现自动切削。

1 钻头折断原因分析

对用动力头钻深孔时,钻头折断的原因可归纳为以下4 点:

(1)在钻削过程中,钻削头在从快进转工进的瞬间钻头接触工件时发生与工件撞击造成钻头折断。

(2)由于工件在调质处理过程中,材料的内部硬度不均,使钻头切削时突然切削力增大造成钻头折断。

(3)在钻孔的过程中,切下的切屑不断增加,造成切屑对孔壁的摩擦增大而排屑不畅的瞬间,使钻头承受的切削扭矩超过钻头的承载能力使钻头折断。

(4)孔越钻越深,冷却液无法进入到钻头的切削部位,因此造成切削部位温度过高,局部产生积屑瘤,使切削力增大,造成钻头折断。

要使在钻削深孔的过程中,不发生钻头折断的情况,并且又能保证钻削效率最高,采取以下措施。

2 避免钻头折断措施

2.1 增设阻尼柱塞油缸

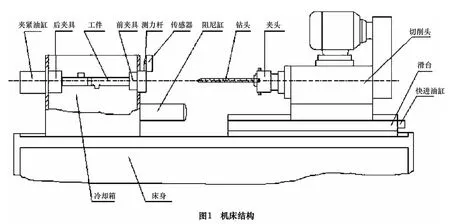

将阻尼油缸安装在带有夹紧工件机构的冷却水箱的下部,具体位置见图1。

当钻削动力头快速接近工件时,首先要压上阻尼油缸的柱塞头,此时钻头尖部距离工件还有0.5~0.8 mm的距离,因此不会发生钻头撞上工件的情况。当阻尼油缸的柱塞头与钻削动力头的挡铁相撞时,阻尼油缸的进油口是关闭状态,因此钻削动力头被阻,不能向前移动;但在动力头继续向前施压下,阻尼油缸柱塞被压紧,阻尼系统的油压升高,当达到压力继电器预先调定的压力值时,压力继电器的常开触点闭合使相应的电磁阀动作,这时阻尼油缸的油液才能经过一个带温度补偿的调速阀向油箱慢慢泄回,钻孔动力头才能稳定而慢速地向前进给,钻头的进给量是靠调整调速阀来实现的。当钻削动力头工进过程中,控制系统接收到钻头承载扭矩过大的反馈指令时,钻削头就要快速返回,与此同时,阻尼系统的油液经电磁阀控制向阻尼缸进油,使阻尼柱塞向前伸出0.5~0.8 mm,以保证下次钻削动力头快进时,不会发生钻头与工件相撞,保证钻头不折断。

在保证钻头不折断的前提下,为了发挥最大的切削效率,阻尼柱塞向前伸出的量,可以根据加工的具体情况进行适当的调整。当钻削头快进转工进,然后压下终点开关,切削行程结束,钻削头快速返回原位,此时阻尼油缸进油使阻尼柱塞全部伸出,以备下一个工作循环。

2.2 安装扭矩传感器

要保证钻头不折断,充分发挥机床的切削效率,就必须做到在切削的过程中,对钻头所承载的扭矩力进行随时检测,并能随时显示,当钻头所承载的扭矩力达到预置值时,显示仪表输出一个电信号,使钻削动力头快速返回原位,以排除切屑并用冷却液对钻头进行清理。

扭矩预置值的设定要根据钻头的直径和所加工的工件经试验确定。一般直径10 mm 以下的钻头可以通过钻头折断时的扭矩值的3/5~1/3 设定。

为了达到随时检测钻头扭矩的目的,在机床冷却箱上前夹具的位置安装一套扭矩传感器(传感器的参数可按加工直径来确定)。

工件夹紧采用液压夹紧的方式,夹具是浮动的,前夹具上安装一个测力杆,用来传递扭矩给扭矩传感器。

2.3 工件浸在冷却箱中加工

深孔钻削过程中,冷却是非常关键的。机床设计上采用将工件夹紧在冷却箱中,使工件在钻削的过程中始终是浸在冷却液中,而且前夹具上还开有导流槽,当钻头快退排屑时,冷却液还能自动流入孔中,切削温度自然就不会升高。同时为了清除钻具上的切屑,还设计了冷却液喷嘴,用来将快速返回时钻头上的切屑清除干净。

当工件夹紧后,按下“工作”按钮钻削动力头电动机启动,同时冷却泵也启动,此时冷却液向冷却箱注入,将夹具及工件浸在冷却液中。

当工件钻削结束后,钻削动力头压下终点开关,冷却箱出水口打开将冷却液放出,工件露出水面,以便于取、放工件。

2.4 机床采用PLC 控制

为了提高机床效率,降低机床故障率,机床采用PLC(可编程序控制器)控制,所有机床手动、自动程序都由PLC 编程实现。

3 结语

实践证明由于采用了安装阻尼油缸、扭矩传感器、浸在冷却箱中加工、PLC 控制等措施,机床实现了快速、高效、稳定的工作循环,再未发生过钻头折断的故障。机床实际加工的工件为空调压缩机曲轴,孔径Φ4.5 mm,孔深142 mm(盲孔),长深径比为31.5∶1,工件材质为20CrMo,使用普通加长高速钢麻花钻头,加工节拍为1.44 min/件。

如果在机床上设计安装一套步进式上、下料装置和工件占位开关,机床完全可以安装在自动生产线上,实现全自动切削。