云冈矿坚硬顶板预裂爆破合理孔距的研究

2014-04-20曹东升

曹东升

(同煤集团云冈矿,山西省大同市,037003)

1 工作面概况

同煤集团云冈矿12#煤层406盘区的8617低位放顶煤工作面煤层平均厚度7.2m;工作面走向长度为1014m,倾斜长度165 m。8617工作面布置5条巷道 (2617 带式输送机巷、5617 回风巷、5617-1顶 回 风 巷、2617-1工 艺 巷 与2617-2工 艺巷)。工作面直接顶为26 m 厚的中细粒砂岩与砂质页岩互层,属坚硬顶板,难以自行垮落,大面积的悬顶严重影响工作面的安全生产,也降低了综放工作面的采出率。通过在2617-1巷与2617-2巷内采用深孔预裂爆破技术对坚硬顶板进行强制放顶,缩短了工作面顶板垮落步距,保证安全高效生产。经分析可知炮孔间距是影响深孔预裂爆破效果的关键因素。利用理论分析与数值模拟相结合确定出该条件下预裂爆破的合理孔距,为类似条件下工作面预裂爆破相关参数的研究提供了理论参考。

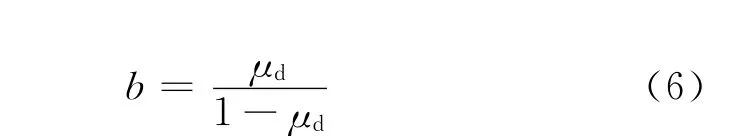

2 理论分析计算炮孔间距

根据岩石爆破后的破坏特征,从爆破中心向外把破坏区域分为粉碎区、破裂区和震动区。成组药包同时起爆时,在两炮眼连线上将产生切向拉伸应力,炮孔边缘首先出现裂隙,接着裂隙沿中心连线向外延伸贯通两个炮孔。预裂爆破的主要目的是爆破产生裂隙并将两炮孔贯通,破碎区的岩石主要是受拉应力破坏,因此成组炮孔爆破时炮孔间距值与破碎区的直径值相当。

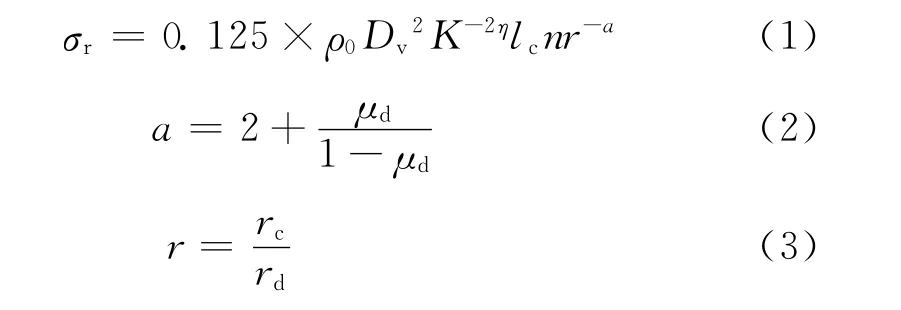

岩体中任意质点的径向应力为:

式中:σr——岩体中任一点径向应力,MPa;

ρ0——炸药的密度,kg/m3;

Dv——炸药的爆速,m/s;

K——装药不耦合系数;

η——爆炸产物膨胀绝热指数,取3;

lc——装药的轴向系数,取1;

n——压力增大系数,取10;

μ——岩体的静态泊松比;

rc——计算点到装药中心的距离,m;

rd——炮孔半径,m。

岩体中任意一点的应力强度为:

当岩体内任意一点的应力满足下式,则岩体发生破坏。

式中:σi——岩体中任一点应力强度,MPa;

σcd、σtd——岩石动态抗压强度和动态抗拉强度,MPa;

σ0——岩石受力破坏强度,MPa;

ξ——加载应变率,取0.01s-1;

σc——岩石静态抗压强度;

σt——岩石静态抗拉强度,MPa。

爆破过程中不耦合装药且不耦合系数较小时,粉碎区半径为:

那么,由式 (5)得到:

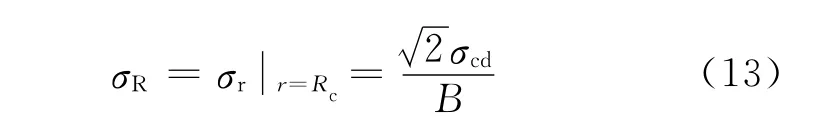

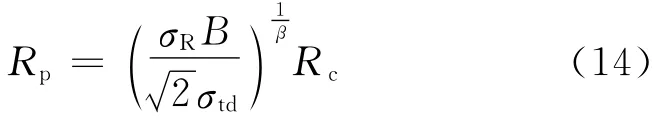

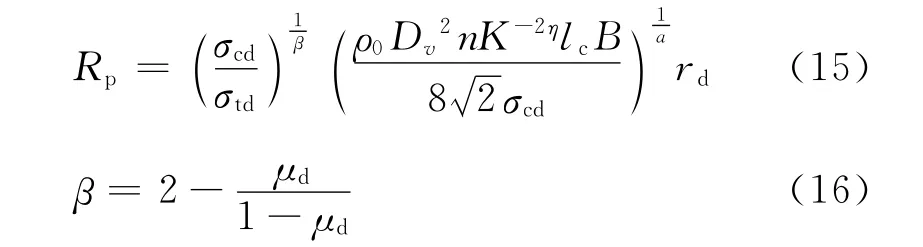

在粉碎区和破碎区的交界处,式 (12)变形为:

式中:σR——粉碎区和破碎区交界处的径向应力,MPa;

Rc——粉碎区半径,m。

岩石产生裂隙后,则破碎区半径为:

将式 (10)与式 (13)代入式 (14),最终可得不耦合装药条件下,破碎区半径为:

根据云冈矿8617 工作面的地质条件可知,直接顶的中细粒砂岩静态抗压强度为σc=65 MPa,抗拉强度为σt=6 MPa,弹性模量为E=6226 MPa,静态泊松比μ=0.3,炸药密度ρ0=1000kg/m3,炸药的爆速Dv=2.8×103m/s,K=2,μd=0.24,将 以 上 数 据 代 入 式 (1)~(16)中进行计算,最终通过式 (10)计算可知粉碎区半径Rc为0.96 m,通过式 (15)计算可知破碎区半径Rp为3.8 m。故结合计算结果,由理论分析可知8617工作面预裂爆破的炮孔间距可定为7.6 m。

3 数值模拟计算炮孔间距

本次数值模拟采用的是ANSYS数值分析软件与LS-DYNA2D 型非线性动力分析软件。模型尺寸为25m×25m (长×宽),装药单元位于模型的中心,炸药的外围是空气单元,空气的外围为岩石单元。

3.1 单孔爆破模拟结果分析

通过对单孔爆破过程中不同时刻的等效应力云图分析可知,岩石内部粉碎区的形成时间很短,大约仅为0.1ms,其半径约为1094 mm,是炮孔半径的17.3 倍 (炮孔半径为63 mm)。粉碎区形成后岩石内爆破应力波继续向前传播,岩石中出现裂隙并开始增多,且裂隙不断扩张,最终形成了破碎区。破碎区形成时间相对较长,整个过程持续约1.2ms,经分析可知破碎区半径为3954 mm,约为炮孔半径的62.8倍。与理论计算出的粉碎区与破碎区半径相比稍大一些。

图1所示是距装药中心4.0 m 处单元X 方向和Y 方向的应力-时间曲线。分析可知,该位置单元X 方向受拉应力,最大值为21 MPa,Y 方向也受拉应力,最大值为15 MPa。X、Y 方向所受拉应力值均大于相应地质条件岩石的动态抗拉强度6 MPa,因此此应力条件能够使岩石拉裂。

图1 距爆破中心4.0m 处的应力-时间曲线

3.2 3个孔模拟结果及分析

通过对间距为8m 的3个炮孔爆破后岩石内部整个裂隙发展过程的数值模拟分析可知,当时间为0.6ms时,岩石中开始出现裂隙并逐渐增多,且不断扩张,最终时间为1.2 ms时形成了破碎区,且3个炮孔的裂隙最后相互贯通。炮孔连线上形成一条贯通的爆破裂隙线,达到了爆破的主要目的。因此在相应地质条件下,预裂爆破炮孔间距选8m时,其产生的裂隙可以贯通,即炮孔的合理间距为8m。

4 工程实例

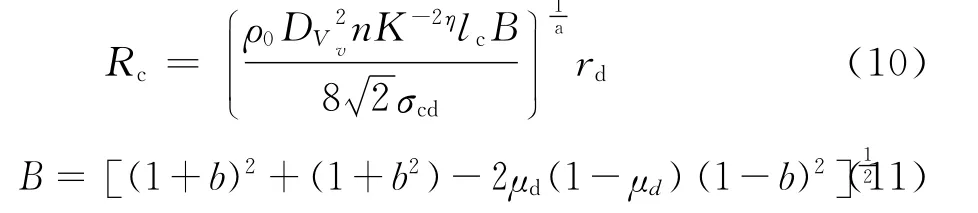

同煤集团云冈矿早期开采的12#煤层8826工作面顶板预裂爆破炮孔间距为15m,预裂爆破炮孔布置在2626-1及2626-2巷内 (8826工作面布置有2626带式输送机巷、5626回风巷、5626-1顶回风巷、2626-1工艺巷与2626-2工艺巷),炮孔平面布置见图2,两条工艺巷 (2626-1巷与2626-2巷)内两帮布置1#、2#、3#、4#共4组孔,每组孔中共包含6 个步距孔,各孔间步距为15 m,孔深15m,转角70°。预裂爆破后工作面出现采空区的顶板冒落不及时以及冒落高度不够等问题,且头尾出现三角悬板,给生产带来了极大的隐患,工作面的回采率仅为75%,预裂爆破后沿工作面方向顶板控制范围为13.2 m。且在开采初期,顶板悬露达30m 不垮落。

图2 8826工作面炮孔平面布置图

同为开采12#煤层的8617工作面顶板预裂爆破的炮孔间距为8m (炮孔位置及布置方式与8826工作面相同)。8617工作面预裂爆破后沿工作面方向顶板控制范围为24 m,且随着工作面的推进,采空区悬露板能够随采随落,工作面的回采率大幅提高达到90%。

图3 8826、8617工作面矿压观测曲线

图3所示为8826工作面与8617工作面矿压观测结果曲线。由图3可以看出8826工作面 (预裂爆破炮孔间距15m)开采过程中周期来压步距为25m,来压期间支架平均工作阻力最大值可达到7500kN;而8617 工作面 (预裂爆破炮孔间距8m)初次来压步距为23 m,周期来压步距仅为18 m,支架平均工作阻力来压期间最大值为4800kN,比8826 工作面来压期间压力显现弱,8617工作面顶板预裂爆破后大大降低了大面积悬露板垮落对工作面造成的危害,保证了工作面安全高效生产。因此,8617工作面预裂爆破8 m 炮孔间距是较为合理的,可以达到预裂爆破的效果。

5 结论

综上分析可知,以云冈矿12#煤层406 盘区8617工作面的地质条件为背景,在不耦合装药条件下,理论分析可知粉碎区半径为0.96 m,破碎区半径为3.8m;数值模拟结果可知,岩石内部粉碎区的形成时间大约仅为0.1 ms,其半径约为1.094m,破碎区形成过程持续约1.2 ms左右,其半径为3.954m,爆破后岩石内部X、Y 方向所受拉应力值均大于相应地质条件岩石的动态抗拉强度。结合工程实践结果最终确定此条件下预裂爆破合理的炮孔间距为8m。

[1] 靳钟铭,徐林生.煤矿坚硬顶板控制 [M].北京:煤炭工业出版社,1994

[2] 王小林,索永录,张金锁.煤体爆炸特性研究[J].宁夏工学院学报,1996(8)

[3] 徐刚,刘全明.深孔爆破弱化坚硬顶板不耦合系数研究 [J].煤矿开采,2009(1)

[4] 王家臣,白希军等.坚硬煤体综放开采顶煤破碎块度的研究 [J].煤炭学报,2000 (25)

[5] 尚晓江,苏建宇,王化锋等.ANSYS/LS-DYNA动力分析方法与工程实例 (第二版) [M].北京:中国水利水电出版社,2008

[6] 靳钟铭,魏锦平,弓培林 .顶煤压裂损伤参数研究 [J].煤炭学报,2001(4)

[7] 魏锦平,牛彦华,李胜.两硬综放面顶煤顶板冒放结构探讨 [J].山西矿业学院学报,1997 (15)

[8] 谢超.预裂爆破强制放顶技术在悬移支架工作面的应用 [J].中国煤炭,2011 (12)

[9] 柴久茂,吴永平,张全功.特厚 “两硬”煤层预采顶分层放顶煤开采及探索 [J] .煤炭科学技术,1995(6)

[10] 刘文.大同 “两硬”综放工作面顶煤注水-爆破联合弱化技术 [J].中国煤炭,2011 (6)

[11] 秦广鹏,蒋金泉,文志杰等.综放工作面初采期顶煤深孔爆破弱化试验研究 [J] .煤炭科学技术,2011 (10)