埠村矿承压水上充填复采条带煤柱试验研究*

2014-04-20朱卫兵

杨 平 朱卫兵 陈 梦

(1.山东能源淄博矿业集团埠村煤矿,山东省济南市,250215;2.中国矿业大学矿业学院,江苏省徐州市,221116)

埠村煤矿近10年来一直以倾向小条带开采方法解放建筑物下及承压水上压煤,受资源枯竭影响,矿井产量逐年减少,如何进一步提高矿井煤炭资源回收率、延长矿井服务年限是该矿亟待解决的核心问题。鉴于充填开采技术特点及在煤矿领域中的推广应用前景,淄博矿业集团曾从理论上探讨了埠村煤矿911采区高水材料充填置换开采承压水上条带煤柱的可行性,并确定采用倾向间隔部分充填开采方法。本文通过充填复采实践对采动底板破坏深度和地表沉陷影响进行了监测,以期掌握911采区建筑物下及底板承压含水层上高水材料充填置换开采条带煤柱的实际效果,为该矿充填复采技术的进一步推广应用提供参考。

1 工作面概况

埠村煤矿911采区位于-390m 水平,为主采9-1#煤层的首采区。该采区走向长260~1430m、倾斜宽400~780m,煤层厚度1.0~1.5m、平均1.3m,煤层倾角5°~14°、平均9.5°,煤层埋深345~480m。9-1#煤层直接顶为厚度1.74m 的石灰岩,老顶为厚度6.64m 的砂质页岩;底板有徐灰、奥灰含水层,富含高承压岩溶裂隙水。其中,徐灰厚8.88~27.84m,平均13.88m,上距9-1#煤层47.34~65.23 m,平均58.25 m。徐灰单孔涌水量2.8~246 m3/h,徐灰水压力为3.0~4.0 MPa。据911采区水文补勘、物探和钻探资料综合分析,徐灰总体富水性较强,水力联系好,并接受奥灰水垂直越流补给。

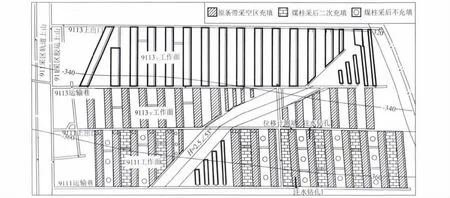

图1 911采区右翼条带开采情况

图2 9111工作面间隔二次充填复采条带煤柱

911采区原先采用走向条带开采方案,设计条带采宽和留宽均为40m。当911采区左翼的9110首采工作面推进至32m 时,工作面发生老顶初次来压, 同时出现底板突水, 涌水量达到331.2m3/h。为了防止底板徐灰奥灰突水,此后911采区两翼均改为倾向小条带开采,工作面面长为80~180m,走向条带采出宽度为6~20m,走向留设条带煤柱宽度为10~25m,采出率34.2%。911采区右翼的9111、9113下、9113上以及9115下工作面均采用采15m、留15m 的条带开采方案,9115上工作面则采用采20m、留20m 的条带开采方案。实际开采情况见图1,其中9111 工作面走向长621m,倾斜宽110 m。为提高煤炭采出率,延长矿井服务年限,2011年首先在9111工作面进行了高水材料间隔二次充填置换开采实践,见图2。该方案的总体思路是先充后采、采充分离,即首先对已采出的条带采空区实施开放自流式一次充填,使即将回采的工作面和邻近工作面所有条带老采空区充实;待条带采空区内充填体的强度达到2.2 MPa以上,再间隔回采条带煤柱,每采完一个条带煤柱后对其采空区及时进行充填;最后再依次回采工作面内遗留的条带煤柱,此时不用充填。

2 承压水上充填复采条带煤柱对底板破坏深度的影响

以往对9113上和9115下工作面进行的条带开采底板破坏深度实测结果表明,该采区条带开采后的底板破坏深度为5~10m。高水材料充填复采承压水上条带煤柱后,如果采动底板破坏深度继续增大,则有效的隔水层厚度将进一步减小,从而增加底板突水危险;如果采动底板破坏深度未能增大,则将有利于减少底板突水危险。为此,采用FLAC有限元模拟软件对9111工作面充填复采条带煤柱对底板破坏深度的影响进行了数值模拟研究。

根据埠村煤矿9111工作面地质资料,建立对应的二维计算模型。该模型长度400 m,高度200m,其中,底板深度50m。在模型顶界面设置6.5 MPa的均布载荷,模拟的埋深条件约480 m,模型中9-1#煤层厚度1.3 m,模型两侧及底部边界为位移约束。模拟分为3步进行:第一步进行采15m、留20m 的条带开采;第二步对第一步中的条带采空区进行高水材料充填;第三步对条带煤柱回收后进行间隔二次充填。

从模拟结果可知,当9111 工作面采用采15m、留20m 条带开采方案之后,围岩破坏范围较小,仅在底板形成了8 m 的塑性破坏区,即底板破坏深度为8m,与实测结果基本一致。而在条带开采的基础上进行间隔二次充填置换开采后,虽然底板塑性破坏的区域范围在原条带开采的基础上有所增加,但是底板破坏深度没有继续增大,仍为8m,即底板隔水层的厚度并没有随开采程度的增加而减小。由此可知,9111 工作面若采用高水材料间隔二次充填置换开采,将有利于底板承压水上安全回采。

3 工程实践

3.1 充填系统与充填工艺

9111工作面承压水上充填复采条带煤柱采用的高水材料以粉煤灰和水为主料,配以水泥、石灰、石膏、铝养熟料、膨胀剂等辅料,充填成浆固液重量比为1∶1.2。其中,粉煤灰由该矿周边15km之内的几家大型电厂及热电厂提供。经试验测定,该高水材料具备在一定时间内不凝固、流动性好、不堵管、固结时间短、强度高等优点,8h后料浆能从液体完全变为固体,抗压强度达到1.0~2.2 MPa。

地面制浆站选择在埠村煤矿西区工业广场,高水充填材料经输料钻孔由地面输送至-260 m 大巷,再经-260m 大巷、九十行总回风巷、采区轨道上山至采区待充填工作面,充填能力可达1000 m3/d。

3.2 条带煤柱回收与充填效果

自2011年6月至2012年2月期间,对911采区右翼深部的9111、9113下工作面条带采空区进行了一次充填。9111、9113下工作面原条带采空区体积约25411m3,高水材料一次充填量为25079m3,充填率达到98.7%,表明原条带冒落区基本上已被注实。在9111工作面回采巷道内进行了充填体钻孔注水试验 (钻孔位置见图2),钻孔深度达20m以上,直至揭露顶板灰岩为止,试验过程中在1.5 MPa压力下充填体不进水,表明充填体自身以及充填体与顶板之间均无明显的离层、裂隙,说明采空区充填较为密实。

9111工作面条带煤柱实际采出煤炭量为2.45万t,采用高水材料充填复采条带煤柱后的成本增加了98元/t。

4 承压水上充填复采工程实测

4.1 充填复采底板破坏深度实测

充填复采条带煤柱之前在9111工作面底板安装了位移传感器,监测9-1#煤层开采前后的应力和位移变化情况,以确定煤层底板的破坏深度和破坏规律。

4.1.1 测点布置方案

底板位移监测钻孔为斜孔,钻孔延伸至工作面煤层之下,其深度视工作面底板隔水层厚度而定,但垂深必须大于底板采动破坏深度的经验值,根据埠村矿以往测试资料和经验,本次测点布置深度最大为底板以下16.0m。

在9111工作面上出口距首个条带168m处安装了底板位移监测传感器,见图3,共布置6个位移监测点,6个监测点的垂直深度分别为6.0m、8.0m、10.0m、12.0m、14.0m 和16.0m,位移传感器布置见图3。施工完成后,测量孔深并做好记录,绘制钻孔成果图,以指导传感器的正确安装。

图3 位移测点布置

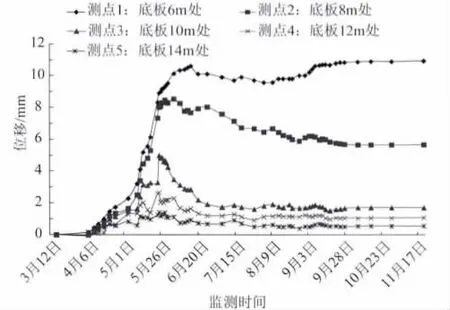

图4 位移变化曲线

4.1.2 观测结果与分析

位移监测工作自2012年4月开始,至2012年11月回采结束,总计观测了53次,不同深度底板位移计变化曲线如图4、表1所示。

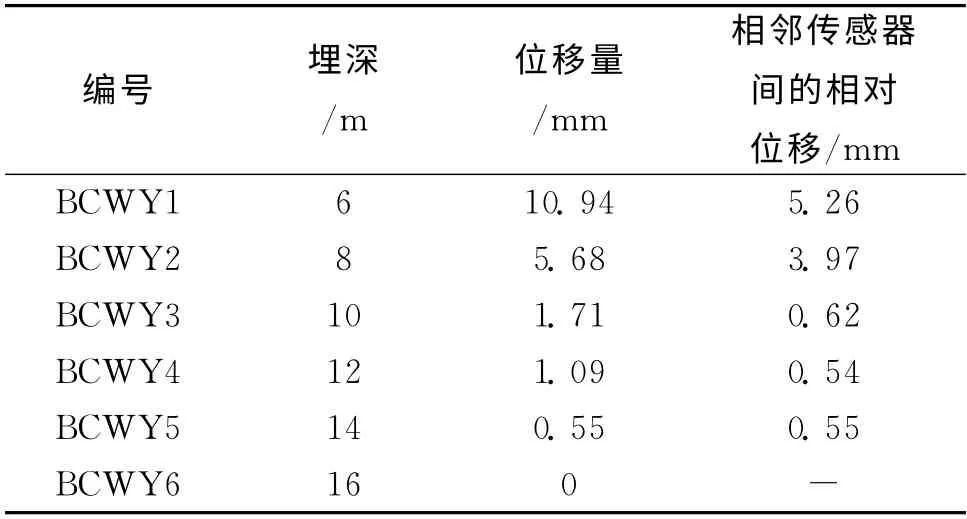

由表1可知,1、2 号位移传感器的累计位移量和相对位移量均较大,3~6 号位移传感器的累计位移量和相对位移量均减少,说明受采动影响后,在埋深6.0m、8.0m 处,底板位移较明显,底板以下10.0~16.0m 测点对应的相对位移量仅为0.54~0.62mm。据此得出,工作面回采引起的底板位移变化最大深度为10.0m。实测结果表明,建筑物下及承压水上充填复采条带煤柱后的底板破坏深度没有继续增大,保证了承压水上的安全回采。

表1 各传感器位移量变化

4.2 充填复采地表沉陷观测

9111工作面充填置换开采顶底板实测结果表明,9111 工作面中部顶底板最大变形量为80.8mm,端部顶底板变形量为57.4 mm。9111工作面充填复采后地表实测最大下沉量仅为11 mm,保障了地面建筑物的安全。

5 结论

(1)采用高水材料充填复采承压水上条带煤柱,采出煤炭约2.45万t,充填后成本增加了98元/t;一次充填率可达98.7%,实测冒落区充填体较密实。

(2)底板位移监测结果表明,9111 工作面充填复采后的底板破坏最大深度仍为10.0 m,表明承压水上充填复采条带煤柱后的底板破坏深度没有继续增大,保证了承压水上的安全回采;地表沉陷实测结果表明,该面采后地表最大下沉量仅为11 mm,保障了地面建筑物的安全。

[1] 钱鸣高,许家林,缪协兴.煤矿绿色开采技术[J].中国矿业大学学报,2003 (4)

[2] 许家林,朱卫兵,李兴尚等.控制煤矿开采沉陷的部分充填开采技术研究 [J] .采矿与安全工程学报,2006 (1)

[3] 缪协兴,张吉雄,郭广礼等.综合机械化固体充填采煤方法与技术研究 [J].煤炭学报,2010 (1)

[4] 冯光明,孙春东,王成真等.超高水材料采空区充填方法研究 [J].煤炭学报,2010 (12)

[5] 周华强,侯朝炯,孙希奎等.固体废物膏体充填不迁村采煤 [J].中国矿业大学学报,2004(2)

[6] 吴吟.中国煤矿充填开采技术的成效与发展方向[J].中国煤炭,2012 (6)

[7] 马民乐,李永元,于晓伟.超高水材料充填开采的应用与研究 [J].中国煤炭,2013 (3)

[8] 孙希奎,王苇.高水材料充填置换开采承压水上条带煤柱的理论研究 [J].煤炭学报,2011 (6)

[9] 杨平.埠村矿条带开采底板破坏规律分析 [J].煤矿安全,2012(1)