封闭式选煤车间滤筒除尘器的改进研究与应用

2014-04-20蔡涛

蔡 涛

(河南水利与环境职业学院,河南省郑州市,450000)

随着我国工业化和城镇化的快速发展,煤炭的消耗量逐年加大,从而带来了严重的环境污染问题,特别是煤尘污染问题最为突出,在很大程度上制约了煤炭工业的可持续发展。因此,大力发展煤炭分选业,加大研发力度,重点研究封闭式选煤车间除尘系统,从而降低煤炭分选过程中的煤尘污染,是解决煤场周边环境污染问题的有效方法。

1 选煤厂粉尘特点、危害以及来源分析

现阶段,洁净、安全和高效既是选煤厂生产的显著特征,也是选煤厂生产的基本要求。粉尘会造成环境污染,给工人及周围居民带来严重的健康威胁。同时,也会严重损耗原料及生产设备,影响生产效率、生产质量和生产效益。更为严重的是,当粉尘数量不断积聚达到一定浓度时,还会有爆炸的危险。

就选煤厂而言,其粉尘主要由煤粉和其他粉状物构成,按照存在状态可将粉尘划分为干粉尘和湿粉尘两类。其中,如果干粉尘破裂,就可能引发二次污染,造成难以挽回的损失。选煤厂在进行给煤、筛分、破碎以及带式输送机转运等环节时,原煤会产生大量的煤尘,这是选煤厂粉尘的主要来源。

1.1 给煤机卸料口及转载点产尘分析

通常情况下,卸料口和给料口在受料设备上会存在一定的落差,在这种情况下,空气与煤粉流之间会发生剪切作用,煤粉流逐渐向外扩散,而空气则被卷进物料流当中。而对于粉尘而言,会在两者共同作用下不断向外飞扬。与此同时,煤粉流与运动着的带式输送机胶带面之间会产生不同程度的煤尘并向四周扩散。在实际生产中,卸料口的产尘浓度与诸多因素有关,如煤的种类、溜槽落差的大小、煤的干湿程度、带式输送机胶带运动的速度等等,这些都是其具体的影响因素。

1.2 振动筛产尘分析

在振动筛工作环境下,煤粉间隙中的空气会被挤压。此时,粉尘也会在向外高速运动过程中逸出,并伴随着大量粉尘瞬间扬起。通过筛面,大部分含尘气流会向上排出,伴随着这种排出,一些高浓度的粉尘会出现在振动筛的四周。

1.3 破碎机产尘分析

破碎机产尘源主要由卸料口、加料口以及溜槽3部分组成。大块原煤在经过挤压、撞击和破碎等几道工序后,经过溜槽送至带式输送机,这个过程会产生不同数量和不同浓度的煤尘。在尘源处,新产生的粉尘会随着气流四处扩散,当扩散到一定程度时,就会产生粉尘污染。

2 选煤厂除尘主要设备概况及发展趋势

以前,选煤厂主要依靠通风排尘或者喷雾洒水方法来除尘,虽然收到了一定的除尘效果,但是呼吸性粉尘的含量依然不能得到有效控制,粉尘污染问题也未能得到根本性的解决。随着时间的推移,逐渐推出了一些新型的除尘技术。其中,使用除尘器进行抽气净化就是最为有效的一种,而且其应用效果得到了社会的一致认同。根据除尘方式的不同,矿用除尘器主要分为湿式除尘器和干式除尘器两类。对比而言,湿式除尘器的除尘效率低且除尘量小,除尘效果一般。而干式除尘器的除尘效率高且除尘量大,除尘效果极佳。然而,由于干式除尘器的成本较高,多数选煤厂目前主要应用湿式除尘器,客观上造成了粉尘污染较重的现状。

20世纪80年代,布袋除尘器问世,并在我国获得了较为广泛的应用,为选煤厂除尘工作提供了很大的帮助。然而,布袋除尘器的体积一般较大,无形中增加了应用的难度。近年来,滤筒除尘器凭借其优越的性能,逐渐成为除尘器市场的畅销品种。滤筒除尘器最早由美国的唐纳森公司研发,以新型的滤筒为滤料,具有体积小、使用便捷、管理简单、阻力低、效率高、性能高、结构紧凑等优势。截至目前,滤筒除尘器应用于我国各行各业。有学者认为应用了上百年的袋式除尘器将会被新一代滤筒除尘器所取代,因为滤筒除尘器有优于袋式除尘器的占地面积小、除尘效率高以及产品售价低廉等诸多优点,将高效滤筒除尘器应用于矿业除尘,既是十分必要的,也是十分可行的,可有效解决选煤厂粉尘治理问题,并能创造良好的社会效益和经济效益。

3 滤筒除尘器的机理与特征

3.1 滤筒除尘器的构成及工作机理

滤筒除尘器主要由清灰系统、滤筒和箱体3部分组成。

(1)清灰系统。清灰系统主要包括气包、脉冲阀、喷吹管等部分构成。如果滤筒表面积粉尘厚度较大,就应及时进行清理。含尘气流在滤筒过滤后排出,如果滤筒除尘器的阻力达到时间设定值或者压差设定值,电磁阀会相应地受到时间控制仪或者压差控制仪控制,脉冲阀也将处于打开状态,压缩空气直接喷入滤筒中心并进行脉冲清灰。

(2)滤筒。在结构方面,滤筒由内层、外层和中间层3层构成。其中,内外层均为硬质塑料网或金属网,而中间层则为褶型的滤料。与其他除尘器的滤筒相比,滤筒除尘器的滤筒具有过滤面积大的显著优势,这与其密集型的折叠方式有关。

(3)箱体。箱体由灰斗和气箱两部分组成,是滤筒除尘器的外壳。其中,灰斗主要用于收集过滤后的物料,而气箱则主要用于提供所需的除尘空间。

通常情况下,如果含尘气流进入滤筒除尘器箱体,则大颗粒粉尘和小颗粒粉尘会有不同的处理结果。就大颗粒粉尘而言,它们要么因惯性而沿着边壁沉降到灰斗内,要么因重力而直接沉降下来。而就小颗粒粉尘而言,它们会随气流通过筒体,过滤后干净的气体从出口排出,而剩下的粉尘颗粒则停留在滤料表面。随着粉尘积聚量的不断增加,其受到的阻力也会不断增大。当达到设定时间或者设定值时,脉冲阀将会处于打开状态,压缩气体会吹向滤筒中心并进行清尘,使粉尘在瞬间吹落,除尘后,系统将恢复低阻力并正常运行。

3.2 滤筒除尘器的技术特点

与其他除尘器相比,滤筒除尘器具有以下几项显著特征:

(1)除尘效率高。对于一般微米级的粉尘而言,其除尘效率几乎达到100%。而且,滤筒的滤料越好,其处理能力越强,除尘效率会更佳。

(2)阻力小。对于普通粉体,滤筒除尘器阻力将小于1000Pa;而对于粘附力较强粉体,滤筒除尘器阻力为1500Pa左右。

(3)水洗性能强。滤筒除尘器的一般滤筒 (纸质滤筒除外)都能用水进行清洗,晾干后可以重复使用。

(4)过滤风速范围广。滤筒的材质不同,过滤风速也会有所不同。例如,摺式滤筒的过滤风速高达2.4 m/min,而纸质滤筒的过滤风速仅为1m/min。

(5)入口浓度范围广。对于含尘浓度较高气流,只需要摺式滤筒或者聚酯滤筒就能处理,这也反映了其入口浓度范围广的特征。

4 滤筒除尘器在封闭式选煤车间的应用

针对煤厂粉尘的特点,在选煤车间进行滤筒除尘器试验。该煤场地面施工前自然标高为210.30m,施工后所需要达到的高度为207.10m,施工时要挖除3.20m 厚的土方。煤炭分选的主要污染物就是煤尘,要想进行有效治理,就需要使用封闭车间并采用除尘系统。本车间原采用布袋除尘器,除尘效果不理想,为解决该问题,现采用斜装滤筒式除尘器,其滤筒采用椭圆形,目的是可以减少滤筒上部积尘对过滤面积的影响,提高除尘器的使用效率。

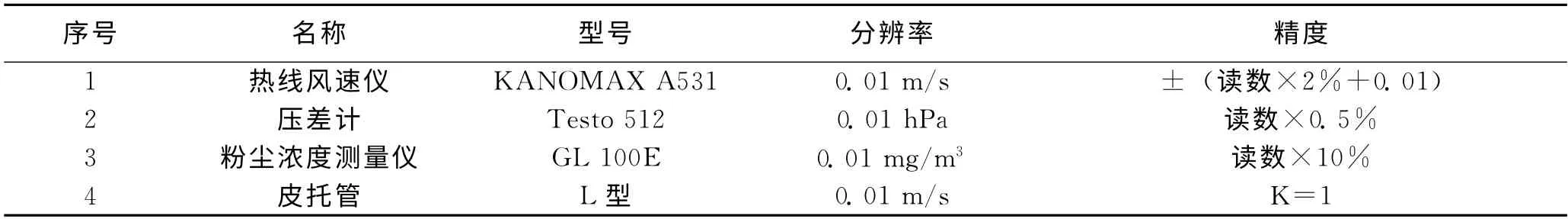

该除尘系统工艺流程为:尘源→集气罩→管路→除尘器→风机→干净气体外排。测试的方案按照GB12138-x89国家标准里关于测试除尘器的性能的办法确定了参数与测点,主要测试设备与参数见表1。

4.1 实测数据与效果

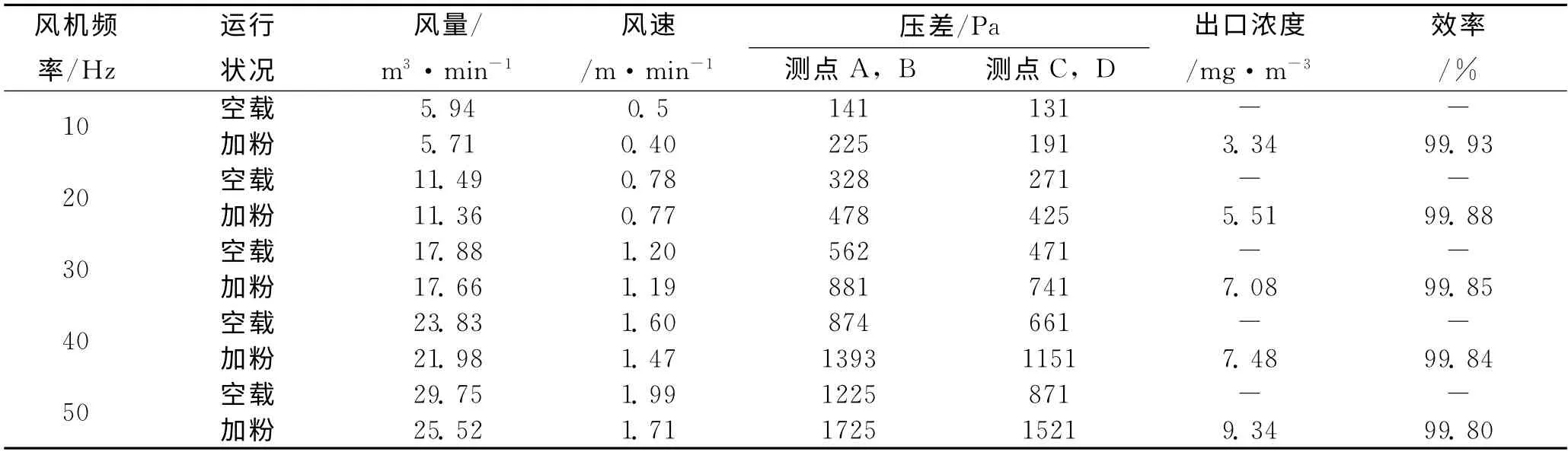

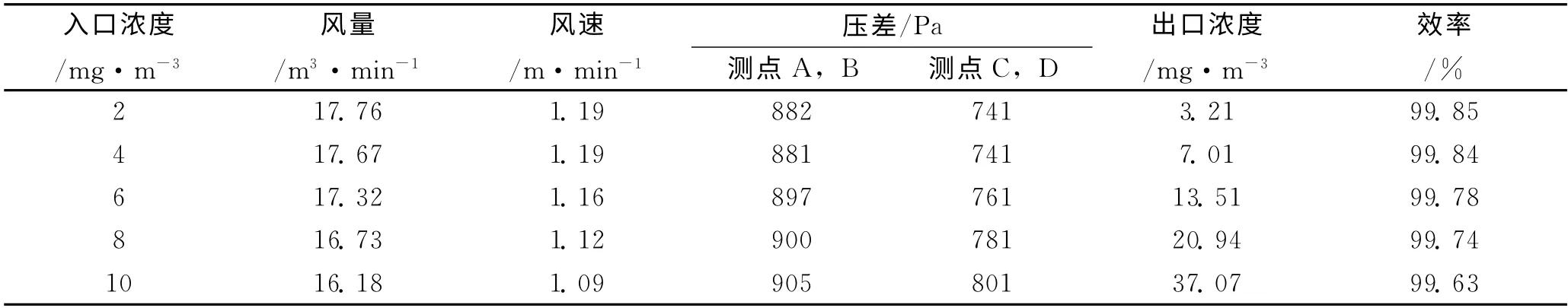

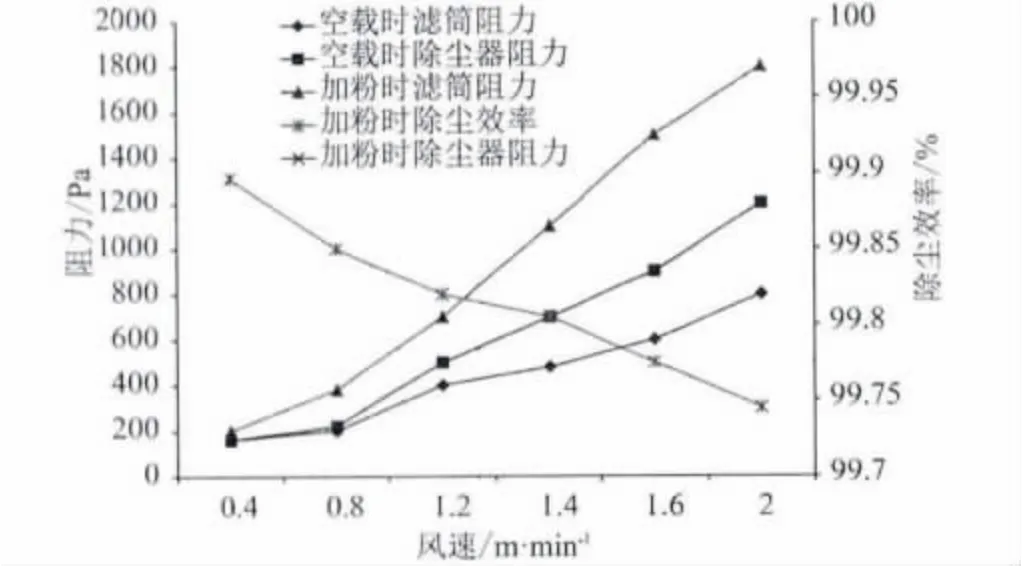

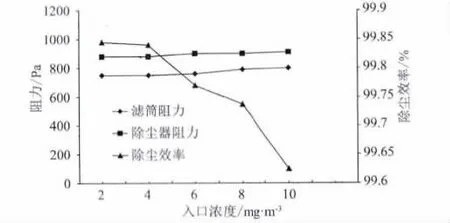

通过实际测算,风量与除尘器阻力及效率关系、入口浓度变化与除尘器阻力及效率关、风速与除尘效率及除尘器阻力关系、入口浓度与除尘效率、除尘器及滤筒阻力关系分别见表2、表3、图1及图2。

表1 主要测试仪器与参数

表2 风量与除尘器阻力及效率关系

表3 入口浓度变化与除尘器阻力及效率关

图1 风速与除尘效率及除尘器阻力关系

图2 入口浓度与除尘效率、除尘器及滤筒阻力关系

从图1可以看出,如果系统不加粉运行时,除尘器及滤筒阻力都伴随着流量的提高而升高,加粉后除尘器及滤筒阻力都比空载时阻力有所增大,且都随风量的增加而增大,最高阻力达2000Pa,最低阻力仅有224Pa,同时除尘器的工作效率随风量的提高而减少。

从图2可以看出,入口粉尘浓度变化对除尘器的阻力影响轻微且基本稳定,除尘器的工作效率随入口粉尘浓度的增大而减小,但除尘效率总体相对稳定,尽管随风量及入口浓度变化而减小,但最低除尘效率也在99.6%以上。由此可见,滤筒除尘器应用于收集处理粒径小于1.2um 的煤粉,除尘效率高达99.6%以上,效果明显。

4.2 实测经验与对策

4.2.1 除尘器

在生产过程中,滤筒式除尘器使用的主要问题是:封闭式选煤车间所产生的粉尘具有比重大、浓度大以及磨琢性强等特征,造成难以把滤筒中的上部灰尘清除,从而减少了有效的过滤面积,同时提高了除尘器的使用阻力,减小了除尘器的风力,严重影响除尘器的使用效果。溢出的灰尘也给车间的环境带来了较大影响,而且在这一情况下,还可增加滤料两侧的压力,甚至还会破坏滤筒。滤筒式除尘器一般采用脉冲喷吹清灰,通过喷吹气流,被吸附的粉尘扬起,扬起的灰尘在重力和气流作用极易重新吸附在滤料上,难以沉降到灰斗中,同一粉尘反复吸附形成二次过滤阻力,特别在粉尘浓度较大时,情况尤其明显。通过现场的测试发现在车间的一套除尘系统较之于原有的设计风量,其实际运行风量要小的多,造成这一系统中多个捕集扬尘点的效果都不理想。取出处于工作中的滤筒,看到了除尘器的运行阻力,认识到了滤筒中灰尘的影响 (其需要手动进行清灰),这些灰尘阻碍了滤筒的效率,让滤筒中的空气流通受阻,风量降低,且给产尘点捕尘的效果造成了极坏的影响,可见滤筒除尘器定期清灰有重要的价值。应加强除尘器的日常维护管理,在除尘器的操作规程中明确清灰周期及程序。

4.2.2 排风罩

在工作中,煤炭预筛分采用的排气罩由于温度比较高,造成尘气随着气流上升,有些尘气会从排气罩破损处直接溢出,并向车间溢入,这会给车间中的卫生环境带来极大的破坏。就设计方面而言,煤炭预筛分采用的排气罩存在着很多的问题,比如较小的抽风口尺寸、罩外野风的风幕风源、较大的上部开口尺寸等等,在一年来投产中多次进行了改造,然而效果却始终都不理想。为了使车间的生产环境得到根本的改善,弃用了位于排风罩上面的空气幕,且将活动的顶盖加装在了排气罩的上部,有效地改善了排风罩在排风方面的效果。此外,通过现场发现,因为处在车间的大门位置,在工作时间由于物料的搬进搬出,造成大门处在开放状态,这样空气的流通会带来一定的风速,造成排风罩中的粉尘溢出,严重影响车间环境。根据模拟结果发现,将排风口加在排风罩的左侧后,罩口左侧的涡流显著减小,这有助于罩内的气流变化,可以减少过堂风对罩内气流的影响,减少粉尘溢出,进而降低过堂风带来的车间污染。改造后的排风罩模型示意图如图3所示。

4.2.3 通风管道

通过现场调研,在除尘通风管道的弯头处容易产生十分严重的磨损,而且该部位接近吸入粉尘口,有着较高的粉尘浓度,且其颗粒有着腐蚀和磨损能力,很容易造成管道破损,究其原因主要有以下几点:

(1)受调试和设计等方面因素的影响,风速在除尘系统的管道里较高,那些较高浓度的粉尘在经过管道的弯头处时,严重磨琢和碰撞管道,这给管道的使用寿命带来了极大的影响。

图3 改造后的排风罩模型示意图

(2)除尘系统在设计中也存在着不足和缺陷,如粉尘的捕集口离煤流很近且风速又大,在进行抽尘时,除尘管道会吸入很多有着超过0.2mm粒度的颗粒,这无疑会加重管道负担,这些颗粒的磨损能力很强,尤其是对弯头处的影响。

(3)弯头回转半径过小,也加剧了粉尘对管道的磨损。

在除尘管道设计、施工和调试中应重视控制管道风速大小、管道拐弯处的弧度以及粉尘捕集口的位置,从而提高除尘效果和减少系统维护工作量。

5 结语

本应用研究表明,封闭式选煤车间配套高效滤筒除尘系统可有效降低煤场起尘量,排放浓度小于50mg/m3,室内浓度小于10mg/m3,极大地改善了选煤厂内部及周边环境,符合我国环境保护和节能减排政策,同时也有利于改善企业形象,社会效益和环境效益显著。

[1] 徐洪纪,张学军,孟祥梅.选煤厂综合除尘技术的研究与应用 [J].中国煤炭,2006 (4)

[2] 孟宪森,刘仲一,常政刚,杨德峰.铝粉生产装置包装除尘系统的技术改造 [J] .中国设备工程,2009 (9)

[3] 谢登峰.三交河煤矿选煤厂尾煤泥回收系统改造研究[J].中国煤炭,2012 (10)

[4] 匡亚莉.选煤工艺设计与管理 [M].徐州:中国矿业大学出版社,2006

[5] 顾祖荣.从部分有色冶炼的通风除尘看成本开支与环保意识的矛盾 [J].中国有色建设,2005 (2)