煤矸石浮选脱碳的工艺研究*

2014-04-20张旭波李延锋张多文赵闻达徐世辉

张旭波 李延锋 张多文 赵闻达 徐世辉

(中国矿业大学化工学院,江苏省徐州市,221116)

煤矸石是煤炭加工过程中排放的固体废物,其主要成分是Al2O3和SiO2,相当一部分煤矸石中氧化铝的含量都在30%~45%左右,有时甚至会更高,属于高铝煤矸石。从高铝煤矸石中提取氧化铝不仅能够缓解铝土矿资源的不足,带来巨大的经济效益,还可缓解大量煤矸石堆积造成的环境污染问题。利用煤矸石 (或粉煤灰)生产氧化铝一般都采用酸浸和碱性烧结等化学方法,存在着污染大和成本较高的问题。

利用成本比较低的分选技术脱出煤矸石中的有机物(主要是碳),对于减少酸碱的消耗、降低生产成本和减少污染方面将起到很好的效果,根据现有的高铝煤矸石提取氧化铝的一般工业实践对煤矸石烧失量的上限控制 (一般在20%以下),为了满足用户的要求,本试验主要通过磨矿和浮选方法,探索获得烧失量在18%左右的矸石产品的最佳工艺和方法,以满足后续煤矸石的综合利用条件。

1 煤矸石样品的来源和组成

试验所用的煤矸石样品,取自河南平煤集团下属选煤厂洗选过程中排放的煤矸石,该厂入选原煤为贫廋煤,利用X 射线荧光光谱仪对煤矸石样品进行分析,其主要化学成分如下:SiO2为35.72%,Al2O3为28.44%,Fe2O3为2.10%,CaO 为0.85%,MgO 为1.02%,其它化学成份为3.83%,烧失量为36.04%。

2 煤矸石磨矿细度与烧失量试验

对于煤炭洗选过程中排放的煤矸石,直接洗选难以实现进一步的脱碳目的,因此考虑将煤矸石进行破碎和磨矿后再选,随着煤矸石破碎粒度的减小,煤与矸石的解离度增大,低密度物料和高密度物料的含量均增加,而中间级密度物含量显著减少。为研究煤矸石样品中煤的嵌布粒度特性,探索最佳的磨矿细度提供理论依据。

2.1 破碎

首先使用SP-100×100鄂式破碎机将煤矸石样品全部破碎到2mm 以下,然后对破碎后的煤矸石进行混匀、缩分和取样。

2.2 磨矿细度与烧失量试验

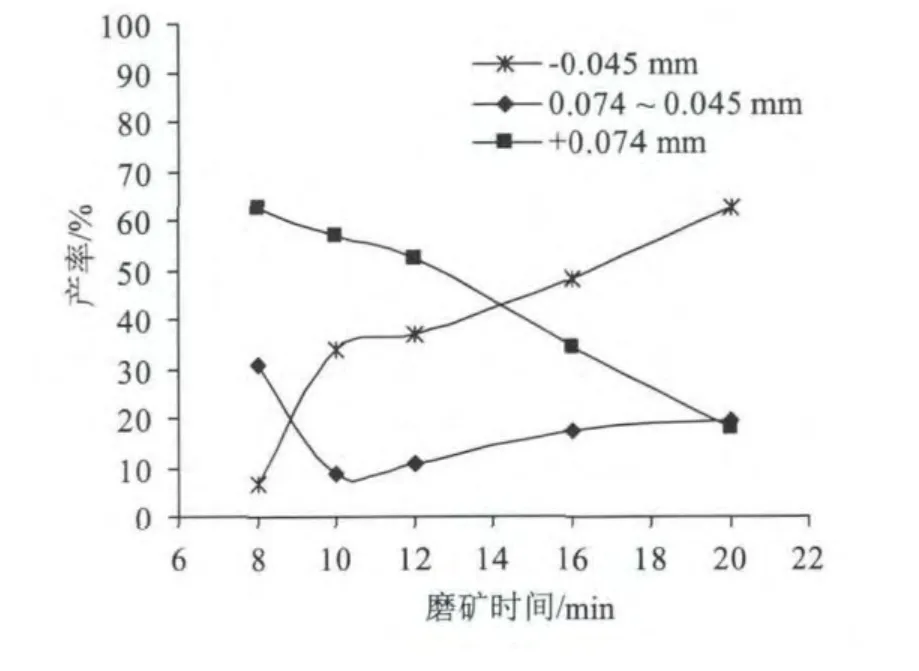

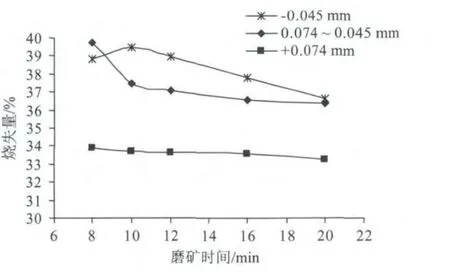

使用XMB-68型160×200 棒磨机对煤矸石样品 进 行8 min、10 min、12 min、16 min 和20min的磨矿试验,并进行筛分分析和烧失量测定,研究不同磨矿时间下煤矸石中各粒级产率及烧失量的变化规律见图1和图2。

图1 各粒级煤矸石产率随磨矿时间的变化曲线

从图1可以看出,随着磨矿时间的增加,粗粒级产率逐渐减小。0.074~0.045 mm 粒级的产率在10min内迅速减小,10min后达到最小值,之后以较小的变化梯度逐渐增大,-0.045mm粒级产率10min前迅速增大,之后以较小的变化梯度逐渐增大。这是因为在磨矿时煤矸石中呈粗颗粒嵌布的煤 (以贫廋煤为主,可磨性指数在67 左右)与矸石首先解离被磨碎,迅速提高细粒级产率。随后粗粒级矸石被不断磨碎,使得中间粒级产率又逐渐增大。

图2 各粒级煤矸石烧失量随磨矿时间的变化曲线

从图2可以看出,在不同磨矿时间的煤矸石粒度组成中,粗粒级的烧失量随磨矿时间的增加稍微降低,但都在33%~34%之间,小于原样的烧失量36.94%。这说明还有一部分煤与矸石处于未解离状态,要想将这部分煤脱除,必须增加磨矿时间,将其磨至更细粒级。0.074~0.045 mm 粒级的烧失量在10 min 前迅速降低,之后缓慢减小,-0.045mm粒级烧失量先增大后减小,但都大于原样烧失量,这与图1中各粒级产率的变化规律相对应,进一步说明了煤矸石中含有一部分呈粗颗粒嵌布的煤,经过初步磨矿后迅速解离提高了细粒级中煤的含量。

3 煤矸石浮选试验

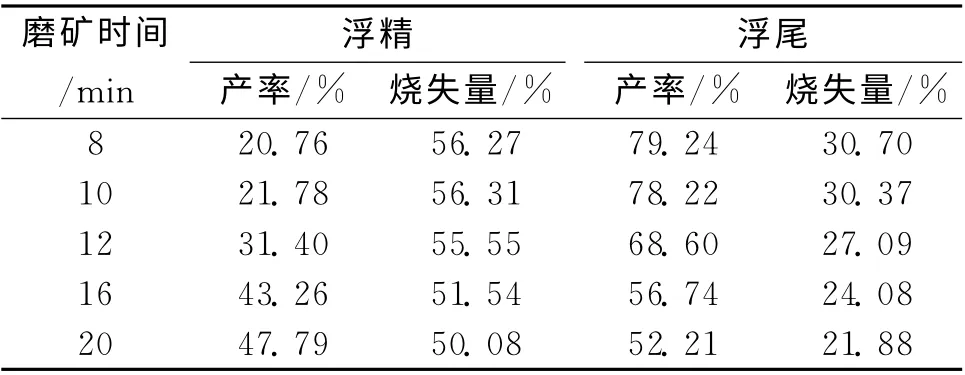

按照GB/T 4757-2001选煤实验室单元浮选试验方法,使用XFD-1.5单槽浮选机分别对这4种不同磨矿时间的煤矸石进行了浮选试验的研究,浮选浓度为40%,捕收剂选用煤油,起泡剂为仲辛醇,采用一次精选、阶段加药的浮选流程。每组浮选的充气量保持一致,收集并测定浮精 (浮物)、浮尾(沉物)的烧失量,进一步探究满足烧失量要求的最佳粒度条件,不同磨矿时间的煤矸石浮选试验结果如表1所示。

表1 不同磨矿时间煤矸石浮选试验综合表

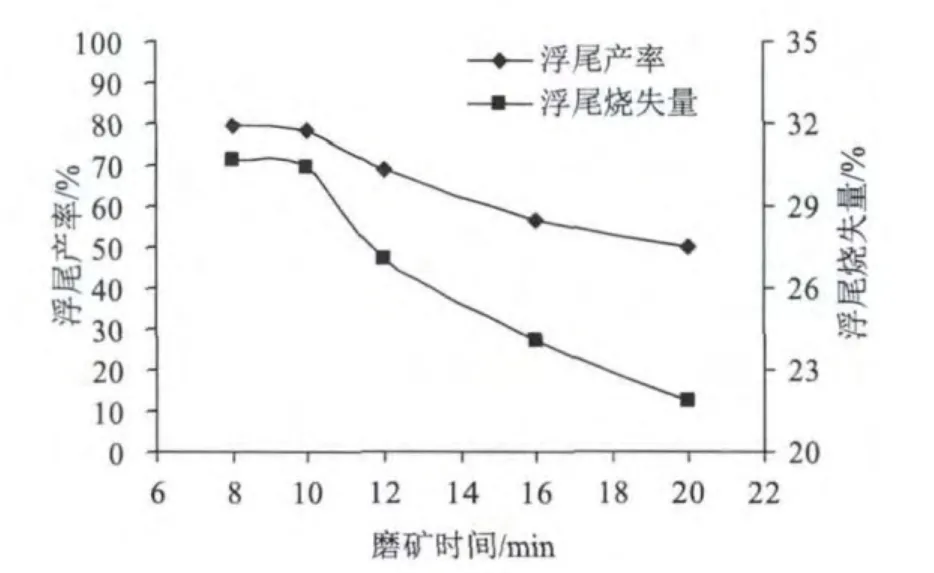

根据表1绘制浮尾产率及烧失量随磨矿时间的变化曲线如图3所示。

图3 浮尾产率及烧失量随磨矿时间的变线

从图3 可以看出,磨矿时间从8 min 变为10min时,浮尾烧失量和产率基本不变,而从10min到12 min 时浮尾烧失量及产率迅速降低,从12min逐渐变为20min过程中浮尾烧失量及产率逐渐减小,这说明磨矿时间为10 min时矸石与煤的解离度开始迅速增大,到20 min时浮尾的产率及烧失量变化率趋向不变。初步得出结论,磨矿时间越长,浮选入料中细粒级含量越高,矸石和煤的解离度越高,入料中的精煤越容易随气泡矿化后溢出成为精矿,而浮尾中精煤含量则减少,烧失量降低。

在磨矿时间为20 min 时,浮尾烧失量最低,但此时浮尾产率也最小。因此,对磨矿时间为16min的浮选尾矿取样进行湿筛,得到浮选尾矿的粒度组成及各粒级的烧失量,就各粒级对浮选尾矿烧失量的影响程度进行了分析。

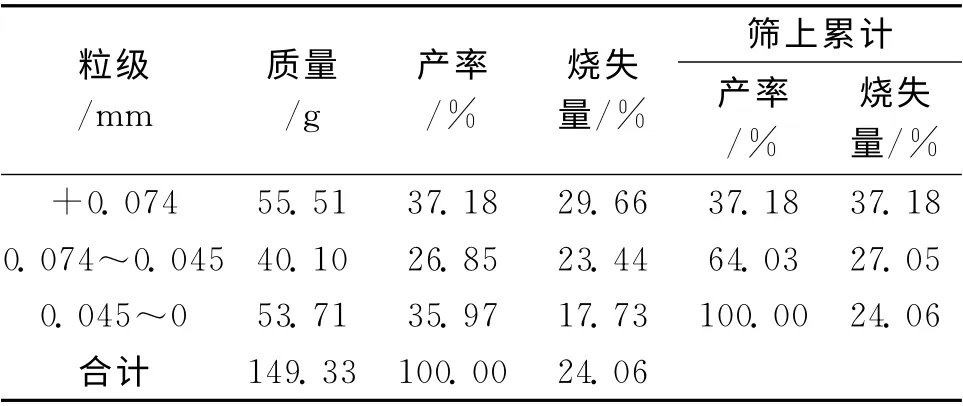

4 浮尾筛分试验

磨矿时间为16min的煤矸石浮选尾矿的筛分结果如表2所示。

保富图最新的B10头灯拥有250瓦的输出功率,与同系列的B2系统(头灯+电池组)相同,但重量只有同系列B1头灯的一半,同时B10全新设计的电池组非常适合随身携带。每次充电耗时一个小时,满电电池能够进行250次全功率输出闪光。B10闪光灯支持保富图的Air无线引闪系统,支持各家相机的TTL以及高速同步功能,同时能够与旗下的其他产品进行无线通信(B1,B2,D2以及Pro-10)。

从表2可以看出,该浮尾中0.045~0 mm 粒度级的烧失量只有17.73%,而+0.074 mm 粒度级的烧失量为29.66%,超过了全粒级浮尾的烧失量24.06%。因此,进一步确定了浮选入料中细粒级含量的增大对降低浮尾烧失量有着明显的促进作用。

表2 磨矿时间为16min的煤矸石浮尾筛分结果

5 煤矸石磨矿-浮选工艺研究

5.1 磨矿-浮选工艺流程

由表2的结果分析来看,粗粒级煤矸石由于它的夹带煤没有得到充分解离,导致额外一部分夹带煤随矸石进入尾矿,从而提高了整体的烧失量。为了使这部分煤能够随气泡溢出成为精矿产品,同时提高合格矸石产品的产率,设计了3种不同的磨矿浮选工艺。

(1)工艺一:原矿开路磨矿16 min后进行粗选试验,对粗选精矿闭路磨矿到-0.045mm 进行“一粗二扫”的浮选试验,最终扫选尾矿作为合格矸石;对粗选尾矿先分级,-0.045mm粒级直接作为合格矸石,+0.045 mm 粒级闭路磨矿到-0.045mm进行一次粗选试验,粗选尾矿作为合格矸石。

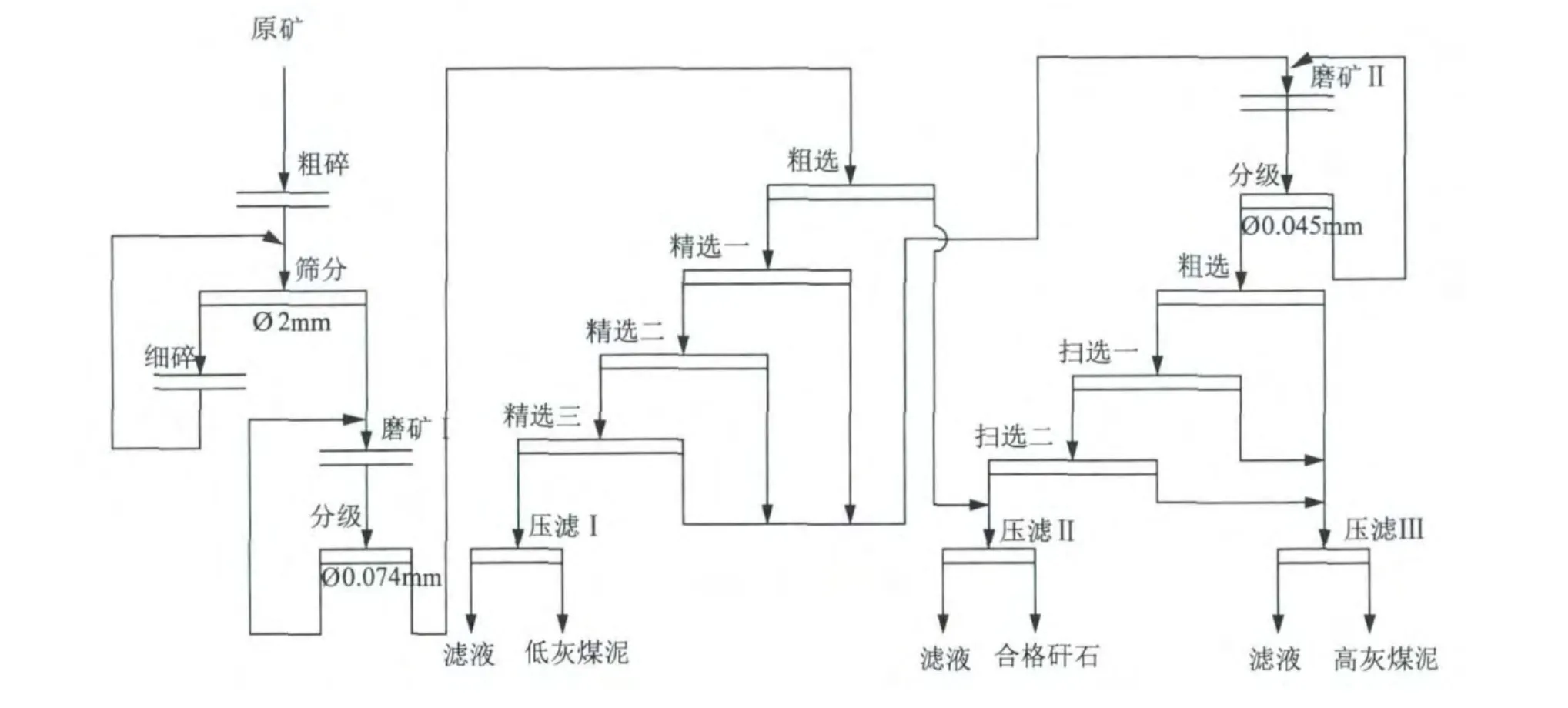

(2)工艺二:原矿闭路磨矿到-0.074mm 进行“一粗三精”浮选试验,粗选尾矿直接作为合格矸石,对粗选精矿进行三次精选后的最终浮精作为低灰煤泥,中矿产品再次闭路磨矿到-0.045mm进行“一粗二扫”浮选试验,最终扫选尾矿作为合格矸石,其余产品作为高灰煤泥。

(3)工艺三:原矿闭路磨矿到-0.074mm 进行“一粗三扫”浮选试验,最终扫选尾矿作为合格矸石,精矿产品再次闭路磨矿到-0.045mm 进行“一粗二扫”浮选试验,最终扫选尾矿作为合格矸石,其余产品作为高灰煤泥。

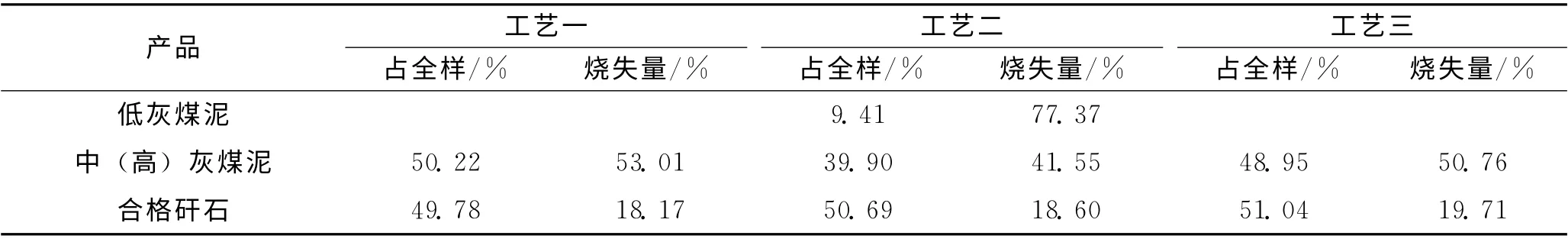

5.2 3种工艺的产品结构及对比分析

3种工艺的产品结构综合表如表3所示。

从表3可知,当合格矸石的产率相差不多时第三种工艺的尾矿烧失量达19.71%,不符合烧失量要求。因此对第三种工艺直接予以否定,下面从不 同方面对工艺一和工艺二进行对比分析,见表4。

表3 3种工艺的产品结构综合表

表4 工艺一和工艺二的对比分析

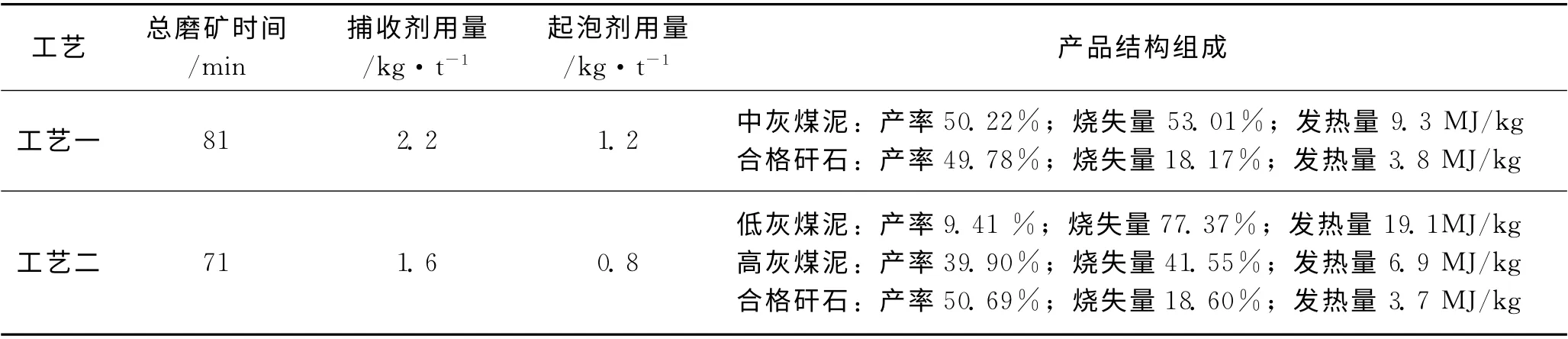

(1)工艺二磨矿时间较工艺一短,有助于降低全厂能耗。

(2)工艺二由于只对中矿进行再磨,因此可削弱微细粒矸石对精煤的污染,提高精煤的烧失量,同时也可提高合格矸石产品的产率。

图4 工艺二流程图

(3)相比工艺一,工艺二可大大降低药剂用量,节约生产成本,降低对产品污染。

(4)工艺二结构更简单,便于日常生产与维护,降低了人工和维修成本。

(5)工艺二可获得3种产品,提高了产品利用率,其中低灰煤泥发热量为19.1 MJ/kg,可以直接作为电煤及配煤销售或作为原料加工成型煤。工艺二流程图见图4。

6 结语

对于高铝煤矸石采用工艺二来降低其烧失量,原料成本不计,总脱碳成本合计为31.9 元/t。而煤矸石化学提取氧化铝成本为630 元/t,相比之下,煤矸石浮选脱碳成本极低,其经济效益和环境效益显著,一方面可有效降低煤矸石提取氧化铝过程中酸碱的消耗量,提高氧化铝的抽出率,降低生产成本;另一方面还能够减少有害气体排放量,有效缓解大气污染。

对于具有微细粒煤嵌布特性的煤矸石,矸石中的微细粒煤是影响煤矸石烧失量的最主要因素,因此在每一个阶段都要把合格产品分离出来,同时把可浮性较好的煤也要从原矿中分离出来,减少矸石中煤的含量,降低后续浮选中微细粒煤与矸石的互相干扰。采用阶段磨矿和阶段浮选的工艺流程不仅能降低能耗、减少过磨以及提高浮选设备对原矿的处理能力,而且能够获得较低的烧失量,同时还有利于提高合格产品的产率。烧失量是煤矸石诸多利用途径中一个必须考虑的影响因素,因此煤矸石脱碳研究必将成为一个新的研究课题。

[1] 蒋爱良.煤矸石的组成特征及利用途径 [J].中国煤炭,2000 (3)

[2] 崔树军,张庆甫,张建云等.煤矸石中提取铝的工艺探讨 [J].非金属矿,2010 (3)

[3] 江明,邵群.利用淮南煤矸石生产系列铝硅合金[J].中国煤炭,1997 (7)

[4] 冯良.制约煤矸石综合利用发展的原因 [J].中国煤炭,2002 (8)

[5] Kejian Ding et.al.Coal reverse flotation.Part I:Separation of a mixture of subbituminous coal and gangue minerals[J].Minerals Engineering,2006 (1)

[6] 付克明,祝天林,姚巧玲 .煤矸石脱碳技术研究[J].资源节约和综合利用,2000 (1)

[7] 翟雪,曹亦俊,周强等.某电厂粉煤灰浮选脱碳浮选试验研究 [J].金属矿山,2011 (3)

[8] 张世诚.加快推进煤矸石资源化综合利用的步伐[J].煤炭技术,2009 (1)

[9] 孟凡勇,薛可轶,高庆宇等.煤矸石制取铝产品的研究进展 [J].煤炭加工与综合利用,2003 (6)

[10] 殷海荣,陈平.榆林煤矸石的综合开发利用 [J].陕西科技大学学报,2013 (2)