推力轴承瓦温处理过程及结构改进的建议

2014-04-16

(杭州长河发电设备有限公司,杭州 310051)

1 概述

浙江青田滩坑水电站采用混式流卧水轮发电机组,于2011年7月试运行。在机组空载试运行过程中推力轴承瓦温较高,超过了60℃,由于电站处于山洞之中,环境温度并不是很高,对瓦温没有产生负面影响。下面对瓦温处理过程加以介绍。

2 水轮发电机组的主要设计参数

2.1 水轮机

型号: HLA855-WJ-76

额定功率: 4124kW

额定转速: 1000r/min

飞逸转速: 1850r/min

轴向水推力: 123~156kN

转轮重量: 0.41t

2.2 发电机

型号: SFW-J4000-6/1730

额定功率: 4000kW

额定容量: 5000kV·A

径向推力轴承规格: φ280

径向轴承规格: φ320

转子重量: 8.93t

飞轮重量: 2.15t

3 φ280径向推力轴承的主要设计参数

a.技术数据 (额定转速1000r/min时)。

φ280径向轴承

计算载荷: 60kN

计算单位载荷: 0.824MPa

φ300/φ540 推力轴承

计算载荷: 220kN

计算单位载荷: 1.68MPa

b.轴承采用L-TSA-46汽轮机油。

c.径向瓦内部采用水冷瓦方式。

d.冷却水压力为0.2~0.3MPa,冷却水量为95L/min。

4 试运行所出现的问题

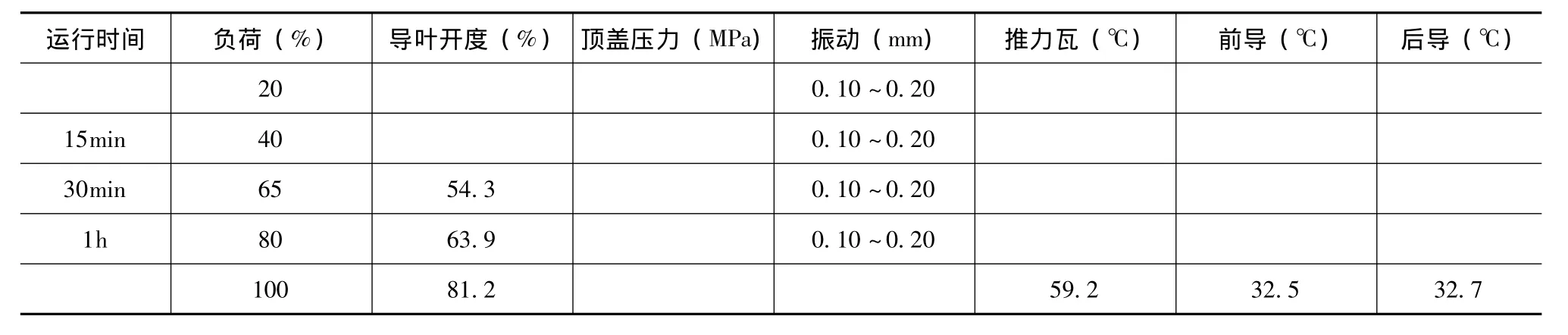

机组试运行阶段,在空载额定转速条件下出现了推力瓦温度过高的现象,达到了62.5℃。打开水轮机顶盖上的四个减压孔后,顶盖压力表显示压力虽然降低了,但推力瓦温下降幅度并不大,仍有60℃左右,而且瓦温是随着运行时间缓慢上升。在运行过程中发现进油罩推力瓦出油口位置 (图1中A处)出油量很少,拆开顶部的观察窗用手触摸,感觉出油温度不太高,同时副推力盘的出油量 (图1中F处)很大,初步判断进入径向瓦的油量多于进入推力瓦油量。在现场处理中将轴承油分配管 (布置在图1中E处)进入径向瓦的孔φ16堵小,同时把进入推力瓦的φ25扩大,目的是减少进入径向瓦的油量,以增加进入推力瓦的油量。处理完毕后运行时发现推力瓦温度虽然有所降低 (降低的幅度不是很大),但径向瓦却出现了烧瓦现象,对应此时径向瓦温度显示为38℃。说明此处理方式不是很合理,难以控制调整两路油量的流量,很容易使一路油量过少而造成烧瓦。特别是径向瓦为水冷瓦 (即瓦的底部侧面接有外部冷却水),温度计实际测量的径向瓦温受到冷却水温度的影响,测量的数值 (如38℃)比实际瓦温要低很多,无法正确显示径向瓦温的真实数值,使现场运行人员误以为38℃时的径向瓦状态良好。

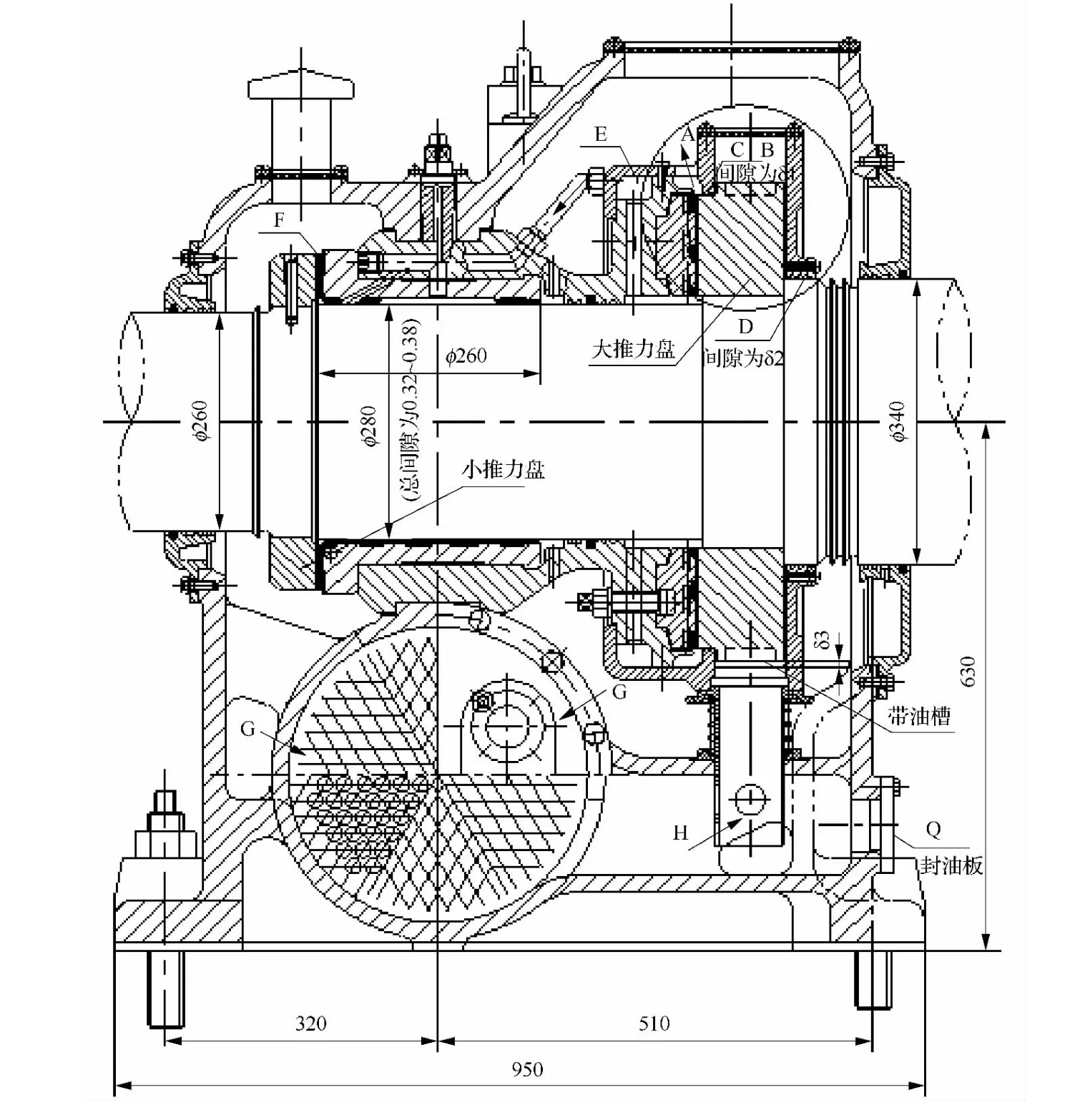

图1 径向推力轴承外形

拆开推力轴承进行检查时,测量发现进油罩C处(见图1)的间隙比设计值要大。经了解是由于原有进油罩与大推力盘间隙过小产生磕碰无法安装,安装人员对进油罩进行打磨处理,由于打磨量难以控制,使得此处的间隙增大 (图纸要求的单边间隙为0.2~0.3mm,实际测量单边间隙超过了1mm)。运行时造成进油腔B处 (见图1)冷油与推力瓦出油腔A处热油相混,由于B处的压力要大于A处,过大的间隙使得B处的冷却油有部分泄入A处,不但降低了进油腔B处冷却油的有效油量,还降低了进油腔B处的压力,相应造成了进入E腔处 (见图1)的润滑油量的减少。

5 问题处理

由图1可以很容易看出润滑油的走向:即H处的冷却油经大推力盘的带油槽带入到进油罩B腔,再进入E腔 (进入E腔的管路图中未绘出),通过E处的油分配器分两路进入推力瓦和径向瓦,分别完成润滑后通过轴承座上的方形孔进入油冷却器中冷却,再回到H处,完成一个工作循环。

出现上述瓦温过高的现象一般可能有六个方面的原因:ⓐ机组在甩负荷时转子速率上升,可能损坏了瓦面;ⓑ机组安装不到位,运行时转动部分摆度过大;ⓒ冷却水压力及温度不符合规定要求或冷却水量不足以使轴承总损耗产生的热量降低;ⓓ转动部分(包括转轮、飞轮及转子)的平衡做得不够好,使得机组运行时转动部分对轴承附加动压力过大;ⓔ轴承选用不合理,即选择的轴承规格过小,承载能力不够;ⓕ轴承本身的润滑油路问题,如油路不畅通等。经与现场运行人员沟通,机组没有进行过甩负荷试验,所以ⓐ项可以排除。现场人员对安装尺寸重新检查,机组安装精度都符合《水轮发电机组安装技术规范》中所规定的要求,同时检查了各部位螺栓的松紧度,都比较良好。冷却水压力、温度也都符合设计要求,所以第ⓑⓒ项也可排除。从厂家平衡试验报告也显示转轮、飞轮及转子的平衡没有问题,再有试运行时发电机后导轴承温度一直良好也说明平衡没有问题。剩下的原因就是第ⓔⓕ项了。

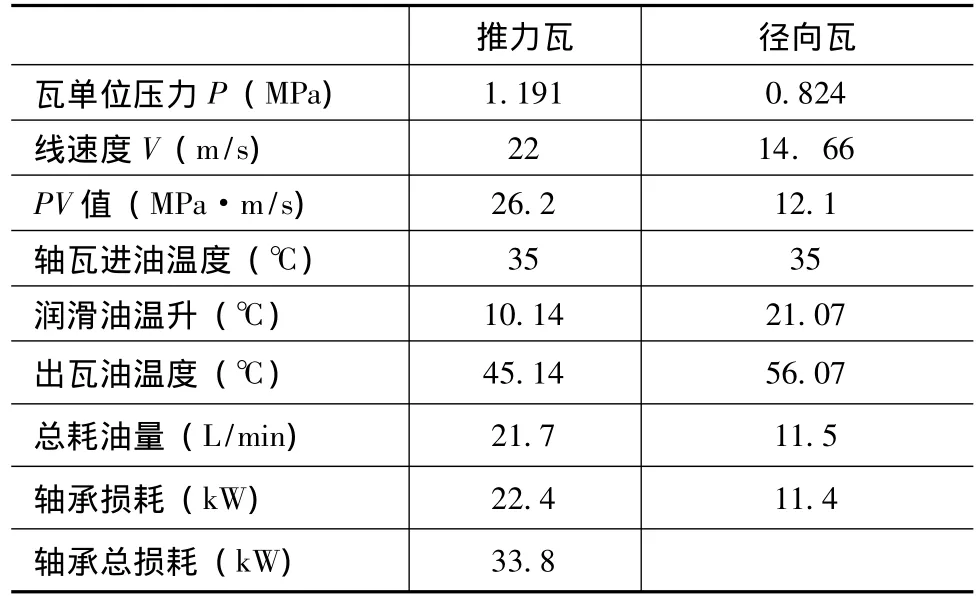

首先对ⓔ项即选用φ280径向推力轴承是否合理进行复核。由前面水轮发电机组及φ280径向推力轴承的主要设计参数可以看出,机组的轴向水推力为123~156kN,单位载荷为1.19MPa,都低于径向推力轴承220kN计算载荷及1.68MPa单位载荷。转子重量为8.93t、转轮重量为0.41t、飞轮重量为2.15t,转轮由于水流不对称造成的径向力约为2.8kN(按径向力为水轮机旋转力矩2%的经验公式计算),发电机单边磁拉力约为3kN。由发电机尺寸及数据可计算出φ280径向推力轴承径向瓦所承受的压力为57.3kN,单位载荷为0.787MPa,比计算载荷60kN及计算单位载荷0.824MPa略小些。对推力轴承推力瓦和径向瓦性能进行详细计算,轴承基本能够满足使用要求。表1为轴承理论计算结果,轴瓦材料为巴氏合金。

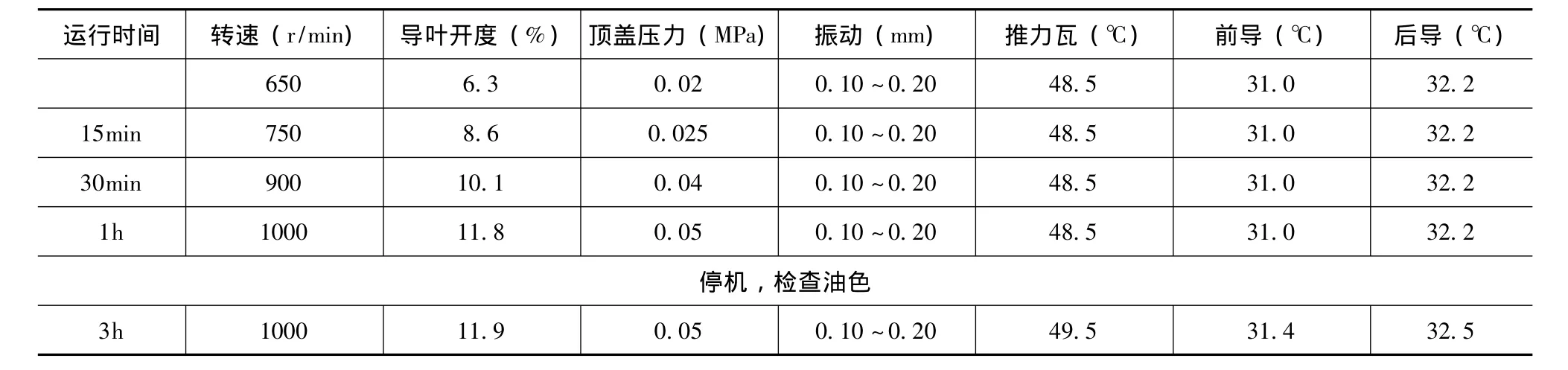

表1 轴承瓦理论承载能力

从表1设计参数结果对比可以看出,轴承承载能力能够满足使用要求,不存在轴承选用不合理问题。但与收集到的多个其他类似电站的运行资料进行比较,表1中推力瓦PV值相对较大,因此在水轮机结构设计时在顶盖四周布置4个减压孔,以减少轴向水推力。在实际运行中从顶盖上引出的压力表的数值减小,可以判断出4个减压孔起到了减压作用,因此实际上作用在推力瓦上的水推力没有计算值156kN那样大。轴承总损耗为33.8 kW,φ280径向推力轴承冷却器中的紫铜管共126根,每根长1.3m,总长163.8m。按4.7m紫铜管冷却1kW轴承损耗产生的热量计算,冷却器中的紫铜管理论上可以冷却35kW的热量,大于轴承总损耗,同时径向瓦采用的是水冷式结构,也能够有效降低径向瓦损耗产生的热量。为了更为有效地进行分析,对转轮重量及径向力对转轴产生的挠度也进行了计算。计算结果为转轮处主轴的挠度为0.018mm,而4000kW功率时主轴最小处 (φ230,与转轮配合部位)的扭应力为15.7MPa,远小于40MPa(锻钢45)许用扭应力。结合机组的转速及标准要求,可以认为主轴的刚度可以满足使用要求,0.018mm的变形量也不会对瓦温有太大的影响,因此基本上可以排除ⓔ项即轴承选用不合理的因素。瓦温温度过高只能与ⓕ项有关了,即润滑油油路问题,或者油路不畅通,或者大推力盘带油量不够等。

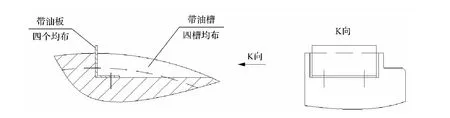

图2 带油板

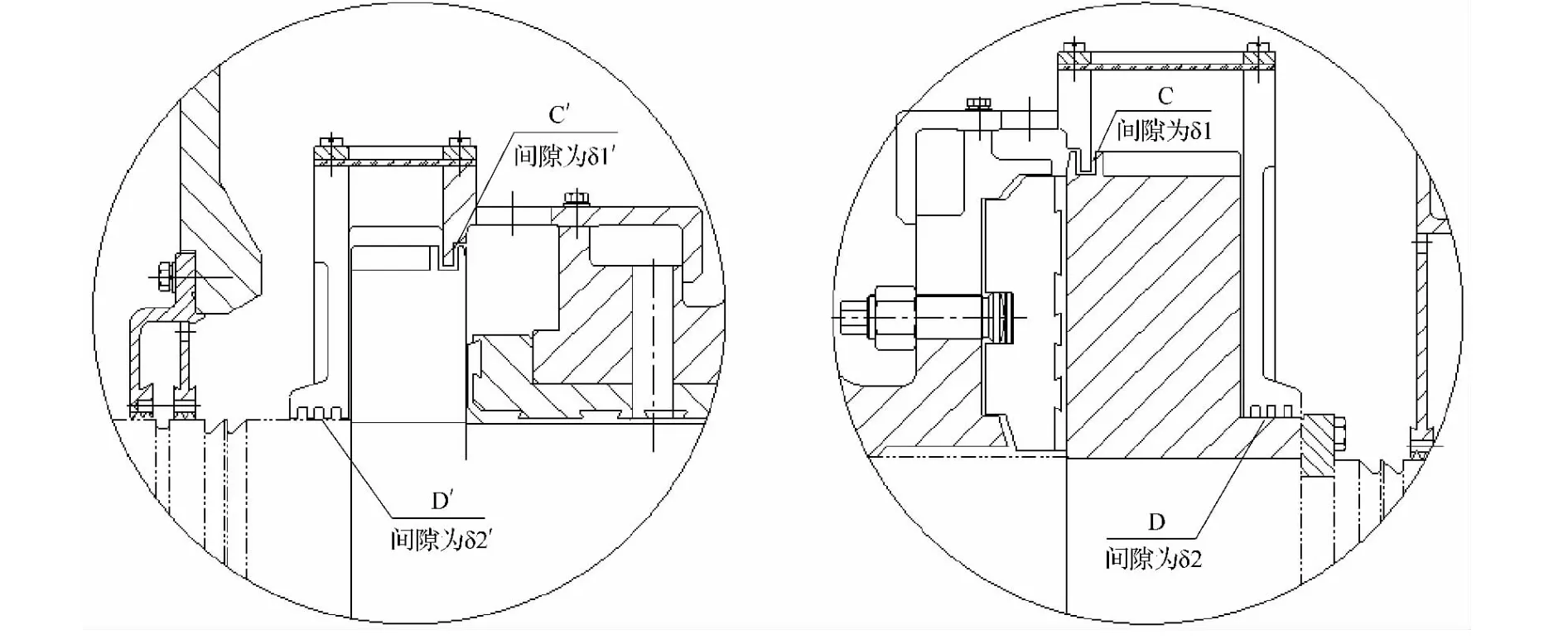

拆开推力轴承进行尺寸检查,除进油罩C处(见图1及图3放大图)的间隙δ1比较大以外,其他零部件都符合图纸要求。因此决定更换进油罩,使C处间隙δ1满足图纸设计要求。新的进油罩更换后,虽然在试运行时轴瓦温度有所好转,但机组在带2500kW负荷时推力瓦温还是超出了60℃,而径向瓦此时温度比空载运行时只增加了1℃左右,说明带部分负荷时转轮由于加工精度较好,水流不平衡产生的径向力数值并不大,同时磁拉力也不大,机组的稳定性比较好。现场分析认为可能是大推力盘的带油量不够。由于在水电站无法直接加工大推力盘增加带油槽深度,在仔细查阅图纸后,采用螺钉将带油板 (材质为紫铜)把合在大推力盘上 (见图2),以提高带油量。测量出大推力盘与进油罩之间的间隙δ3(见图1)为7mm,为防止机组运行时带油板刮碰到进油罩,使其与进油罩的间隙δ3减小到1mm。通过这种方式加大了大推力盘的带油量,处理后机组重新运行,瓦温有了明显的好转,表2及表3分别为空载及负荷条件下运行时的测量数据。

表2 空载运行

表3 带负荷运行

从表2、表3的结果来看,轴瓦温度基本达到使用要求。

6 问题分析及结构改进

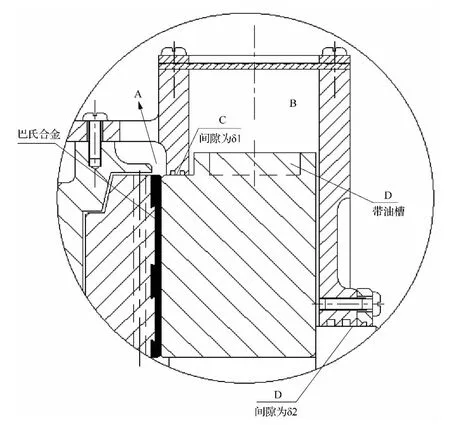

图3 原结构密封方式

由于卧式混流水轮发电机组的运行特点,以及径向瓦与主轴总间隙的影响,图3中进油罩与大推力盘及主轴的间隙δ1、δ2都不能过小,否则运行时容易发生磕碰。有的轴承结构中将C处的迷宫密封变更为梳齿密封方式 (见图3),但由于安装误差以及小推力盘与径向瓦端面之间需要间隙,使得梳齿密封轴向间隙也不能太小,密封效果也不会很理想。曾经在某些水电站发生过此类推力轴承瓦温过高,而将内循环方式改为外循环,改后的瓦温要远好于内循环。分析此两种方式的轴承结构,除了润滑油进油部位不同外,其他结构及油路基本相同。外循环的润滑油直接浇注在径向瓦和推力瓦油腔中;而内循环需要通过大推力盘上四个槽将冷却后的润滑油带入B腔,通过B油腔中的油分配器分别注入到径向瓦和推力瓦,油路过长会造成油易泄漏,润滑油量减少,同时油的压力也不够高。从上述两种方式可以发现,内循环轴承带油量如果不够,则润滑效果比外循环轴承要差,因此将大推力盘的4个带油槽的深度加大,以达到多带油的目的,但此种方式只是为了抵消油泄漏而采用的措施,造成有些工作后的热油在没有充分冷却的条件下,又进入轴瓦内。而外循环由于油量充足,不会像内循环那样油量受整个轴承座体积的限制,冷却条件更好,关键是轴承润滑油的压力能够完全保证。为此内循环轴承要提高承载能力,安全运行需要有效降低δ1、δ2(见图3)间隙值,使得有效油量增加,油压提高,降低油的循环次数,从而使得润滑油有充分的时间冷却。

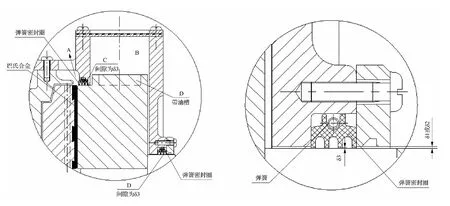

对此采用图4弹性密封圈结构方式代替原来的迷宫或梳齿密封方式更为有效。利用密封圈周边布置的弹簧的拉紧力使密封圈与大推力盘、主轴的间隙δ1、δ2减小很多,降低润滑油从C与D处间隙的泄漏量,提高油腔B的润滑油的压力,使进入推力瓦和径向瓦的油量和压力都大为增加。密封圈弹簧可根据实际情况进行调节,使得拉紧力相应调节。为了避免密封圈磕碰破坏主轴及大推力盘,弹性密封圈材料采用聚酰亚胺材料。同时采用此种改进方式对轴承的更改也很小。

图4 弹性密封圈

图5 径向推力轴承及放大图

7 结语

本文通过对青田滩坑电站φ280径向推力轴承瓦温较高的处理过程的描述,以及内循环轴承本身的特点,提出了对内循环轴承密封方式的改进方法。虽然弹性密封圈方式在安装过程相比原来更烦琐些,但效果比单纯在大推力盘提高带油量更合理些。如果在吸油管附近的封油板部位 (图1中Q处)增加有一个测量冷油的测温元件,还能够判定出进入瓦中的润滑油是否冷却足够,从而能够更加有效地进行分析。如果将进入推力瓦和径向瓦润滑油油路分开,彼此不影响,就可以避免同一油路造成推力瓦和径向瓦油量分配不合理而出现瓦温不平衡,有效地提高轴承运行的稳定性,建议相对较大的卧式机组采用推力瓦和径向瓦油路独立的推力轴承。

[1]程良骏.水轮机[M].北京:机械工业出版社,1981.

[2]徐灏.机械设计手册[M].北京:机械工业出版社,1991.