基于虚拟样机技术的摩托车发动机减振研究

2014-04-14杨冬香YANGDongxiang耿爱农GENGAinong张爱华ZHANGAihua

杨冬香 YANG Dong-xiang;耿爱农 GENG Ai-nong;张爱华 ZHANG Ai-hua

(①五邑大学机电工程系,江门 529020;②五邑大学数学与计算科学学院,江门 529020)

(①Department of Electrical and Mechanical Engineering,Wuyi University,Jiangmen 529020,China;②School of Mathematics and Computer Science,Wuyi University,Jiangmen 529020,China)

0 引言

发动机振动问题已经成为阻碍我国摩托车行业发展的一大障碍,它不仅影响摩托车的操作稳定性和行驶舒适性,而且严重时会影响驾驶者骑行的安全性。而引起发动机振动的一个根本原因就是曲柄连杆机构周期性运动产生的惯性力和惯性力矩。为了降低甚至消除振动,采用的方法一般为两种:①在曲柄连杆机构上配置适当的平衡重;②在发动机上增加一个平衡轴[1]。配置平衡重只是用于平衡发动机振动的一阶惯性力,即在曲柄的相反端装上适当的平衡重,利用平衡重质量旋转所产生的离心力平衡活塞连杆往复产生的惯性力。而采用平衡轴减振方式又有两种:双平衡轴和单平衡轴。双平衡轴的机构复杂,成本昂贵,而且占用空间大,一般在汽车发动机上使用,或者应用于大排量的摩托车发动机[2]。单平衡轴是采用单一的平衡轴,是在平衡重法的基础上进行二次一阶惯性力平衡,能很好地弥补平衡重的缺陷,而且占用空间小,成本低,机构简单,非常适合应用于小排量摩托车[2,3]。

目前,我国的摩托车企业一般使用平衡配重和单平衡轴来降低发动机的振动[3]。但是面临的问题是振动的问题并没有得到很好的解决。究其原因,很大部分在于在设计过程中需要不断制造物理样机,反复试验,因此开发成本高,周期长,研发风险高,特别是中小型企业无法负荷,无法深入系统地对发动机研究[4]。

针对此现状,本文基于虚拟样机技术,建立摩托车发动机的参数模型,对模型进行仿真试验,得出平衡重和平衡轴的优化结果,为之后的摩托车发动机的平衡优化设计提供参考。

1 两缸摩托车发动机振动分析

1.1 发动机曲柄连杆机构受力分析 活塞式发动机的工作循环中,活塞在气缸内做高速的往复直线运动,必然在活塞组件(活塞、活塞环、活塞销等等)和连杆上产生较大的往复惯性力、往复惯性力矩、旋转惯性力等等[3]。如果这些振动源不能在发动机内通过与其他力达到相互平衡,就会把力通过曲柄轴承传给发动机悬置点,进而传到整个车身,引起摩托车整车的振动。

根据文献[6]、[7]、[8],对于 0-180°曲拐布置的两缸发动机,旋转惯性力、一阶往复惯性力和二阶往复惯性力矩由于发动机自身构造已经得到完全平衡。所以本文的减振研究对象为旋转惯性力矩和一阶往复惯性力矩。

1.2 两缸摩托车发动机虚拟样机模型的建立 为分析摩托车发动机的振动情况,本文基于ADAMS/Engine软件建立起相应的曲柄连杆系统虚拟样机模型。

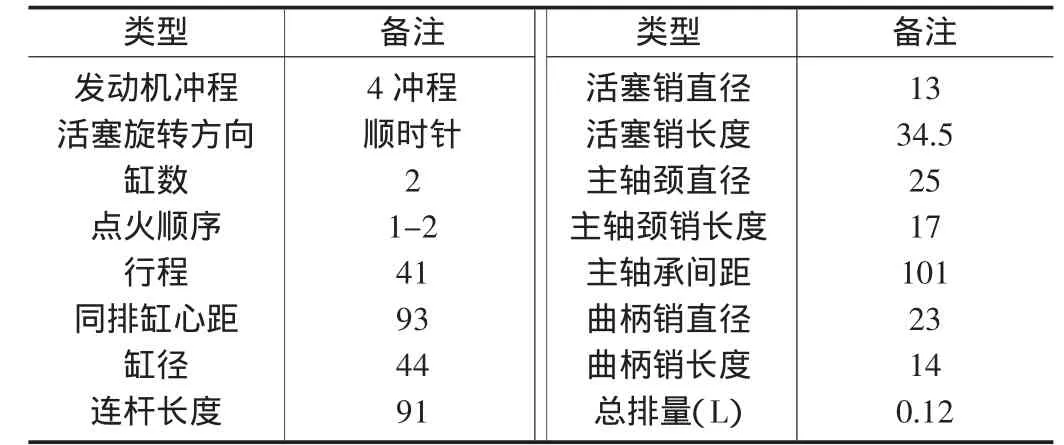

由于在ADAMS/Engine的内置曲柄连杆机构子系统中,并没有和本文研究发动机相匹配的模板。因此本文首先利用ADAMS/Engine的自定义模板建立一个直列式两缸汽油机曲柄连杆机构模板,如图1。此模板建立所需发动机曲柄连杆机构全局参数来源于曲柄连杆总成装配图,具体数据如表1。

表1 两缸发动机模型基本参数

图1 两缸发动机曲柄连杆机构虚拟样机模型

此后,将建好的模型添加曲柄连杆专用的试验台,生成装配文件,导入ADAMS/Engine的标准界面,同时以ADAMS/Engine燃气压力曲线文本格式(.gaf)导入排量为120cc的燃气压力,生成仿真模型。

2 两缸摩托车发动机减振优化分析

本文选取测试标定速度为3000r/min,利用ADAMS/Engine的标准界面内置的曲柄连杆机构静态分析进行惯性力的分析。

2.1 平衡重优化 对于一般的优化设计而言,优化方法是以平衡重的重量和平衡重的质心半径(质心偏曲轴中心的半径)为设计变量,以发动机活塞运动方向的惯性力为优化对象,利用ADAMS/View的动态优化算法来得到理想的平衡重量和平衡重质心半径。这种设计方法对于发动机的初期整体设计非常有效,但是对于发动机曲柄连杆机构平衡重的后期优化,发动机的的外形及内部结构基本固定,很难修改其尺寸。所以经过迭代得出的优化的最佳结果很大可能在实际中是无法实现的。鉴于发动机本身结构和外形等各种因素的限制,因此本文逆其道而行,从曲柄连杆的设计模型入手,尽量在不影响发动机内部和曲柄的结构参数的前提下,优化改变曲柄的外形,再分析其引起发动机活塞运动方向的惯性力振动结果,得出相对最优的平衡重量和质心半径。

理论上说,通过增加平衡重的重量或者增加平衡重质心半径,能完全平衡旋转惯性力,且还能减低活塞连杆产生的一阶往复惯性力。因此在发动机平衡重减振原理上,通常平衡重要过量配重,使其可以适当地消减一阶惯性力。

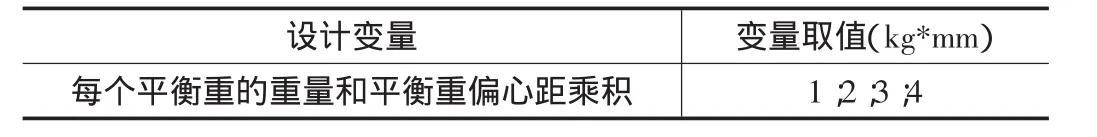

通过对现有发动机模型进行分析,目前本文分析所针对发动机现有模型的平衡重的重量和平衡重偏心距乘积为3.457kg*mm。因此本文对平衡重和其偏心距的乘积取下表2所示值,通过分析发现现有发动机模型中平衡重还达不到完全完全平衡旋转惯性力的要求,因此本文的模型优化的方向就是要增大曲柄平衡块的质量和其偏心距。

表2 平衡重的重量和平衡重偏心距乘积选取范围

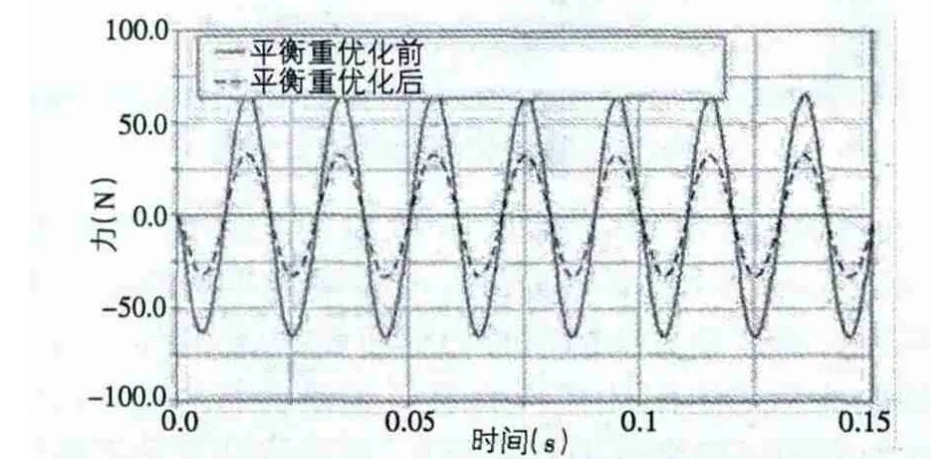

在不影响其他部件的前提下,本文对现有模型进行了修改,在有限的空间范围内增加了平衡重的质量,将平衡重与偏心距的乘积从原有的3.457kg*mm增加到了4.483kg*mm。分别将两组数据导入ADAMS/Engine模型,得到仿真结果如图2,3。

图2 平衡重优化前后活塞运动方向惯性力曲线

图3 平衡重优化前后垂直活塞运动方向惯性力曲线

通过Adams/Post Processor后处理模块测量,活塞运动方向优化前振动峰值为376.00N,优化后振动峰值为340.33N。前后优化峰值相差35.67N,减振效果接近10%。对于垂直活塞运动方向,如图3,通过比较前后两条曲线的峰值得到减振效果接近50%,起到较好的减振效果。

但因为优化的空间有限,最大化的平衡重在本文试验中并不能完全平衡旋转惯性力。

2.2 平衡轴优化 本文在平衡轴的优化中使用单平衡轴的方法。单平衡轴法一般采用与发动机反向同速,目的在于平衡活塞方向的一阶往复惯性力和由过量平衡重产生的Y方向的离心力。但是从上节的平衡重的分析结果可知,由于空间等的限制,平衡重并不能完全平衡掉旋转惯性力,因此,反向旋转的平衡轴反而会增大Y轴的振动。因此,根据实际情况,本文采用平衡轴与发动机同速同向的设置。平衡轴相对与平衡重属于外部平衡,在外部添加平衡机构的优化空间比内部更广,因此可以追求平衡轴的最优解。本文使用ADAMS/Insight模块的试验设计(Design of Experiments,DOE)求其最优解。

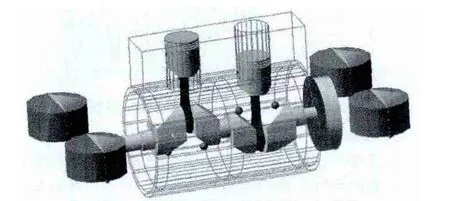

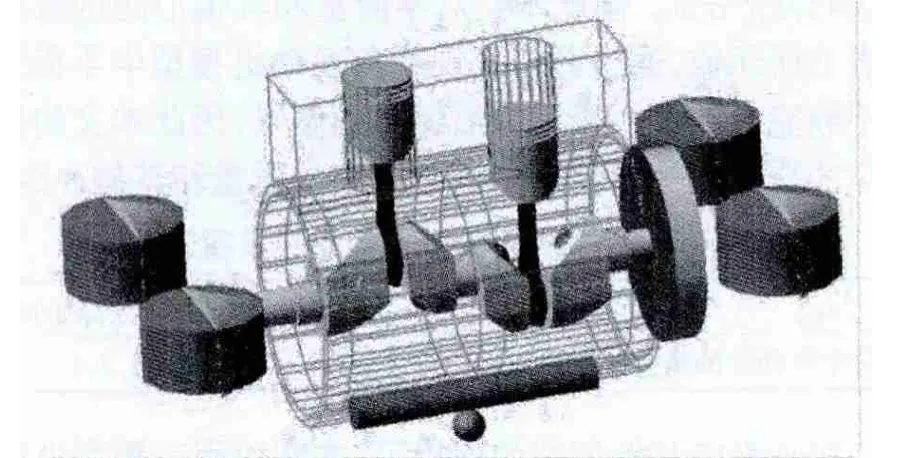

首先,本文在ADAMS/Engine模块中建立带单平衡轴的两缸发动机虚拟模型,如图4。建立的单平衡轴模型带有双平衡块,其角度位置刚好180°相反。

图4 带平衡轴的曲柄连杆机构虚拟样机模型

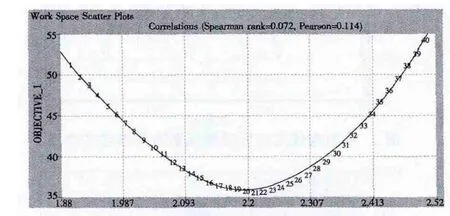

以平衡块质量与质心半径乘积为设计变量,以活塞运动方向的惯性力为测量目标,在ADAMS/Insight模块中使用扫描式(sweep)试验设计,得到图5的分析结果。根据试验优化结果,曲线存在一个最低点,就是当取第21个取值点,得到的活塞运动方向的惯性力振动最小,此时平衡轴上平衡块的质量和质心半径的乘积为4.874kg*mm。

图5 试验优化结果趋势曲线图

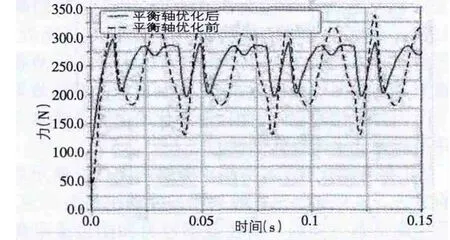

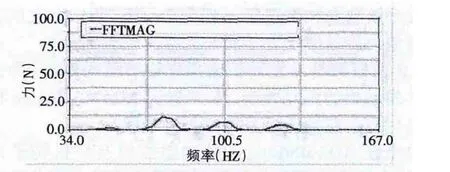

将优化得出的平衡块质量和质心半径的乘积为4.874kg*mm导入ADAMS/Engine模型的平衡轴中,并仿真得到活塞运动方向的惯性力分析结果,如图6。对添加平衡轴的活塞方向的惯性力进行频谱分析,如图7,活塞运动方向的一阶惯性力几乎为0。因此优化后的平衡轴不仅完全平衡了发动机的旋转惯性力,还完全平衡活塞连杆的一阶往复惯性力。

图6 平衡轴优化前后活塞运动方向的惯性力曲线图

图7 平衡轴优化后的惯性力频谱图

基于前面的理论分析,如果完全平衡活塞方向的一阶往复惯性力,那么在垂直活塞的运动方向(即Y方向)必定是已经过量平衡。利用ADAMS/Engine模块对垂直的活塞方向的惯性力进行仿真,并与本文2.1节中仅有平衡重的优化的结果对比,如图8,显然,两次曲线的相位不同,增加的同向旋转平衡轴完全平衡旋转惯性力,同时因为过量平衡,所以产生了垂直活塞运动方向的反向惯性力,符合之前的理论推断。这种通过消减一个方向的振动,将其减少的振动转移到预定的方向,也是常用的一种减振方法。但是虽然因为转移产生了新的反向惯性力,不过相对与之前,总体的振动惯性力还是有所减低。

图8 平衡轴优化前后垂直活塞运动方向惯性力曲线

3 总结

本文基于ADAMS/Engine建立了直列式两缸摩托车发动机曲柄连杆机构的虚拟样机模型,并在对现有发动机振动情况进行分析的基础上,对模型进行了平衡重和平衡轴优化,优化效果明显。活塞运动方向的一阶振动几乎消减为零。余下阶数的总振动力峰值在100N以内,可以通过在发动机的悬置点上添加弹簧等减振措施,使摩托车整车的振动降到非常低。

[1]冯健.摩托车发动机一轴式平衡技术的研究[D].重庆大学,2004.

[2]张宏.平衡轴技术原理及在摩托车上的应用[J].摩托车信息,2013(12):33-34.

[3]黄静.摩托车发动机动力学综合平衡研究[D].重庆大学,2007.

[4]金鑫,何玉林,杜静.采用虚拟样机技术的摩托车发动机减振技术[J].工程图学学报,2006(04):1-2.

[5]李小华.虚拟样机技术在摩托车开放和减振中的研究与应用[D].2005.

[6]王新刚.摩托车发动机曲柄连杆机构的CAE分析[D].重庆理工大学,2009.

[7]张学文.乘用车两缸柴油机的关键技术研究[D].昆明理工大学,2012.

[8]张娜.直列四缸柴油机减振分析及平衡机构优化设计[D].上海工程技术大学,2010.

[9]赵丕欢.柴油机平衡分析及平衡机构优化设计[D].中北大学,2009.

[10]张尚先,王建生等.摩托车多体系统动力学仿真与实验研究[J].机械设计与制造,2010(2):230-232.