全球丁基与卤化丁基橡胶的生产及需求状况

2014-04-14江畹兰编译

江畹兰 编译

(华南理工大学材料学院, 广东 广州 510641)

全球丁基与卤化丁基橡胶的生产及需求状况

江畹兰 编译

(华南理工大学材料学院, 广东 广州 510641)

综述了近年来全世界丁基与卤化丁基橡胶生产及需求现状。

丁基橡胶;卤化丁基橡胶;生产及需求状况

丁基橡胶及其卤化改性品种(氯化丁基橡胶和溴化丁基橡胶),由于其独特的性能而成为当今合成橡胶市场上需求量最多的胶种,其需求增长速率高于其它任何合成橡胶。

丁基橡胶可用于生产汽车轮胎内胎、硫化设备的耐热部件、蒸气胶管、耐热输送带、高低压电缆绝缘件、化工装备衬里、屋顶卷材、医用橡胶制品及其它橡胶工业制品。

氯化丁基及溴化丁基橡胶用于制造汽车无内胎轮胎的内胶层、子午胎的耐大气老化胎侧、汽车耐热轮胎内胎、胶粘剂、密封胶和各种橡胶工业制品。

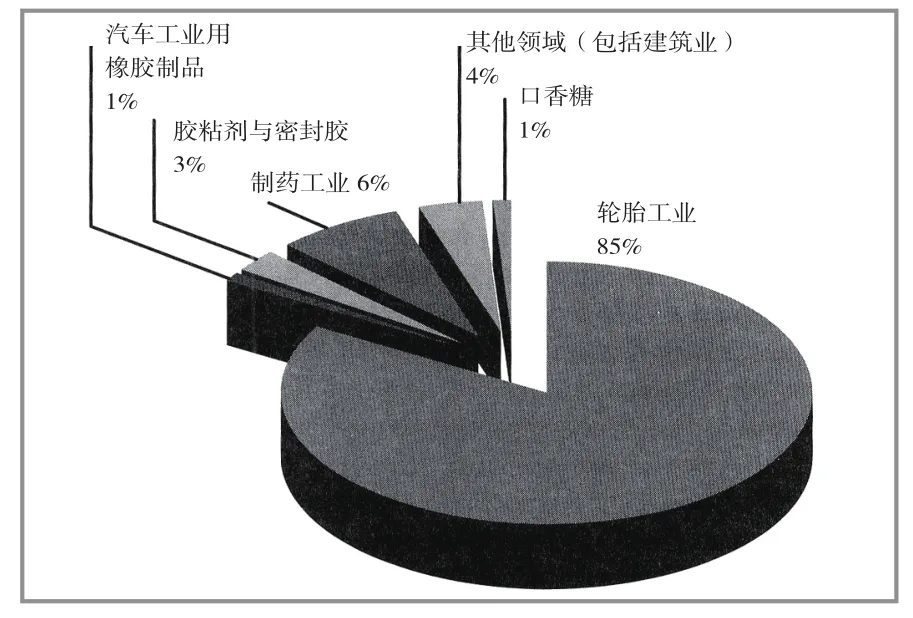

生产汽车轮胎及橡胶工业制品,大约消耗了86%的丁基橡胶和卤化丁基橡胶,包括卤化丁基橡胶在内的丁基橡胶总的需求结构示于图1。

丁基橡胶的商业化生产始于1943年,氯化丁基橡胶的生产则始于1961年(美国),而溴化丁基橡胶则于1971年在加拿大开始生产。目前,世界上有8个国家生产丁基橡胶。它们分别是美国、加拿大、英国、法国、比利时、日本、俄罗斯及中国。根据国际橡胶研究组织(Intermational Rubber Study Group)公布的数据,2011年全球丁基橡胶的生产能力约为1.2亿t/年[1]。

丁基橡胶及卤化丁基橡胶生产通常在同一个企业里,因而提到丁基橡胶的生产能力,即已包含了卤化丁基橡胶。文中论及丁基橡胶的生产能力及需求时,也包括了卤化丁基橡胶。卤化丁基橡胶占丁基橡胶生产份额的60%,且溴化丁基橡胶的发展快于氯化丁基橡胶。这是因为溴化丁基橡胶的硫化速率较快,与天然橡胶、丁苯橡胶及异戊二烯橡胶的硫化速率相当,因而溴化丁基橡胶可与这些橡胶并用。

图1 2010年全球丁基橡胶需求量的结构

表1 全球丁基橡胶与卤化丁基橡胶的生产能力

表1列出了全球丁基橡胶的现行生产能力、计划生产能力及在用的生产装置的分布情况。丁基橡胶的最大生产能力集中在北美地区,占世界产量的39%;其次是东欧—占24%;其它则是在亚洲(日本及中国)—23%和俄罗斯—14%[1]。

图2及图3分别示出了2011年及2015年丁基橡胶及卤化丁基橡胶的产能结构。

到2015年,由于中国、新加坡、印度、俄罗斯等国正在建设或计划建设的工厂将投入生产,全世界丁基橡胶产能可达1.875亿t/a。分布区域结构也将发生较大的变化:北美及西欧国家的份额分别降为25%及17%,而亚洲/大洋洲则升至40%,并且还将出现新的区域份额,即中东区将占世界份额的5%。

图2 2011年丁基橡胶产能的区域分布结构

图3 2015年丁基橡胶产能的区域分布结构

目前,丁基橡胶及卤化丁基橡胶的主要生产企业为:ЕxxonMobil Chemial Co.(美国)、Lanxess AG(德国)、Japan Butyl Co., Ltd(Еxxon Mobil Chemical Yugen Kaisha/ Japan Synthetic Rubber Co. Ltd 50/50)(日本)、OAO“Нижнeкaмcкнeфтexим”及OOO“Toльяттикayчyк”(俄罗斯)、北京燕山石化集团公司及浙江新型合成材料有限公司(中国)等。

图4及图5分别示出了2011年前后按生产企业的产能分布情况。目前ЕxxonMobil及Lanxess公司生产的丁基橡胶和卤化丁基橡胶占世界产能的70%。

图4 2011年丁基橡胶产能分布结构图

图5 2015年丁基橡胶产能分布结构图

ЕxxonMobil化学公司是世界上丁基橡胶和卤化丁基橡胶生产的领头羊。它在美国、法国、英国及日本均设有公司,产能占世界总量的47%。该公司在加工丁基橡胶及卤化丁基橡胶方面有长达70年左右的时间,且仍在不断完善生产工艺,从而不断推出新产品。

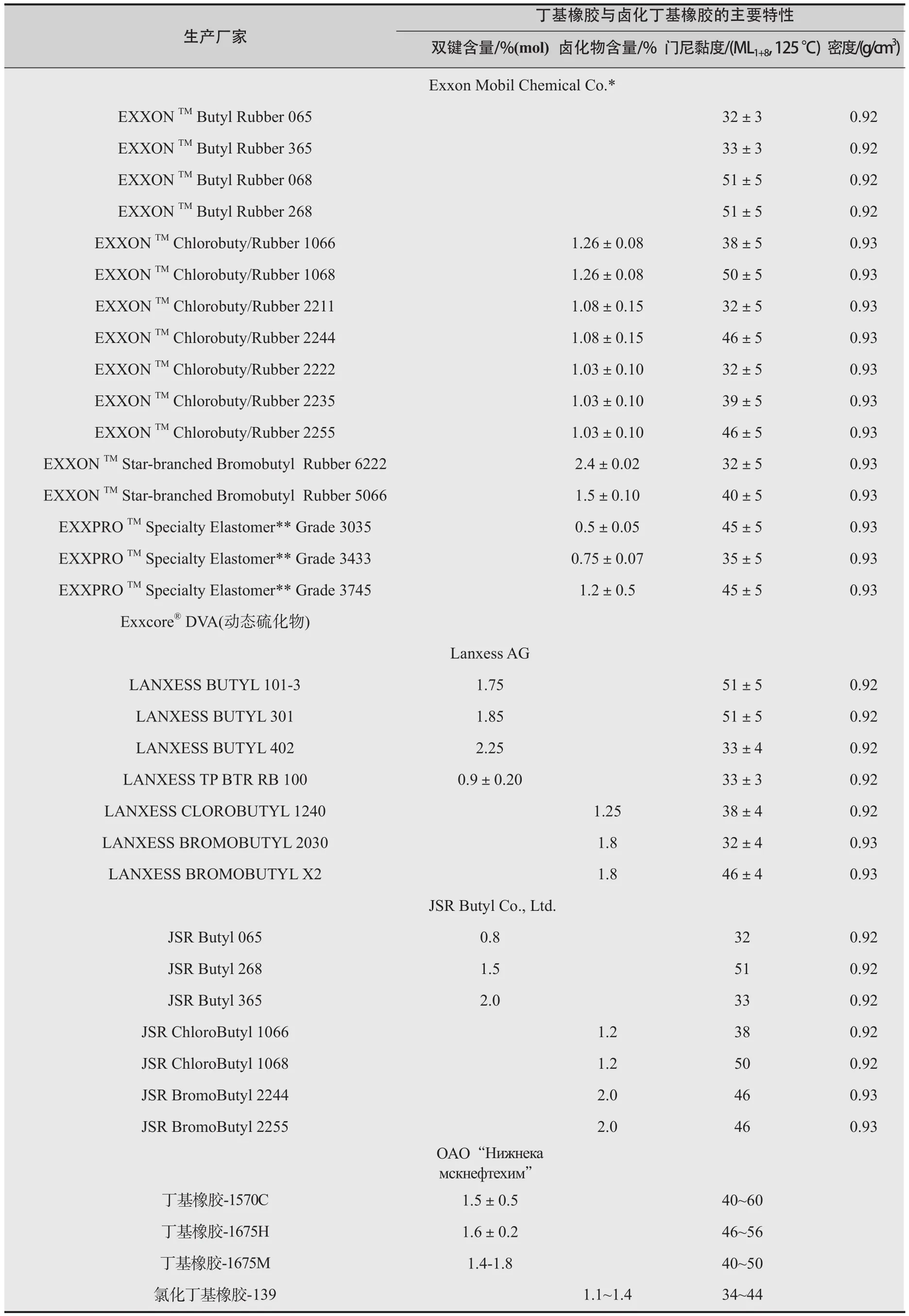

表2中列举了各公司生产的丁基橡胶及卤化丁基橡胶的技术特征。由表2中的数据可以看出,ЕxxonMobil公司生产多种商品牌号为ЕxxonTM的丁基橡胶及卤化丁基橡胶、异丁烯与对-甲基苯乙烯的溴化共聚物ЕxxproTM及其基于ЕxxproTMDVA的动态硫化共混物(共聚物+尼龙)。

ЕxxproTMDVA的生产是该公司多年来潜心研究的成果,ЕxxproTMDVA胶料用于生产轿车及乘用车的无内胎内层,重量可减轻0.5 kg,降低了滚动阻力,即减少了油耗。

表2 不同公司生产的丁基橡胶和卤化丁基橡胶主要牌号的技术特性

(表未完)

ЕxxonMobil公司在2008年下半年通过改进现有设备和添加新装置,增加了60%溴化丁基橡胶ЕxxproTMBromobutyl的产量。

2007 年,ЕxxonMobil公司对其在法国的丁基橡胶生产工厂进行了改造。经过两年的试验,应用专利中的工艺生产丁基橡胶,使用了新型催化体系(AlCl3+2-氯-2,4,4-三甲基戊烷),后者通过降低聚合物基质的黏度,增大了反应釜中的热传导系数,聚合物在悬浮液中的含量由25%提高到32.5%(质量份),聚合釜工作时间缩短了50%。这表明,新工艺可在很少资本投资的条件下提高该装备的生产效率。根据ЕxxonMobil公司专家的意见,若在该公司所有工厂都采用新工艺,则相当于在全球范围内新建了一座工厂。

该公司还在其它企业推广了该新工艺,如2010年10月在日本的工厂建起了98千t/a生产能力的装置。

ЕxxonMobil公司还在中东地区扩大其影响,它与Saudi Basic Industryes Corp(SABIC)商定了在沙特阿拉伯建设弹性体生产企业。设计中包括了生产橡胶及热塑性弹性体,生产能力为400千t/a,其中丁基橡胶100千t/a,计划供应其国内外市场。2011年5月,SABIC与ЕxxonMobil公司、美国Jacobs Еngineering Inc及日本Mitsui Еngineering & Shipbuilding公司签订了丁基橡胶生产的前期加工文件。

ЕxxonMobil公司继续保持其在丁基橡胶生产工艺中倡新者的地位。从2001年起,该公司获得了用氟烃化物作悬浮聚合烯释剂专利,同时还有异丁烯与异戊二烯的共聚物,异丁烯与对-烷基苯基及其它共聚物的新型反应体系。该新工艺的主要优点是在保持生产能力不变的情况下,减少粒子附聚及反应釜堵塞现象,制得高分子量聚合物,没有长链枝化,从而改善了聚合物的流变性能,用氟烃化物生产丁基橡胶的工艺在俄罗斯和很多其他国家都申请了专利。该工艺目前尚处于试验-工业化试生产阶段[1]。

第二大丁基橡胶及卤化丁基橡胶生产者为德国的Lanxess AG公司。该公司在加拿大及比利时设有分公司,总产能为285千t/a——占世界产能的26%。卤化丁基橡胶占丁基橡胶生产总量88%。不久前Lanxess向市场推出了新型已交联(用二乙烯苯)丁基橡胶,其中异戊二烯含量高达4.1%moL。该种橡胶的冷流性比一般丁基橡胶小,可用作未结构化的丁基橡胶的添加剂,以提高其挺性及改善橡胶半成品的外观。

除扩大现行的生产规模以外,Lanxess AG还投资了400亿欧元在新加坡建设生产能力100千t/a的丁基橡胶厂,该工厂将采用节能工艺生产高含量(8%)异戊二烯的丁基橡胶。

Lanxess公司将把10%~15%设计成本用于工厂环保设施。工厂计划在2013年一季度投产(亦称在2014年)。卤化丁基橡胶与丁基橡胶之比将与ATP的市场行情有关。目前Lanxess有半数以上的产品出口该地区,在新加坡建厂则使该公司的生产业务更加强化。

Lanxess在2012年6月底曾宣布其在比利时的工厂扩建(150千t/a)计划已提前完成,该工厂具有二套先进的生产丁基橡胶的装置。

俄罗斯丁基橡胶的总产能为168千t/a(占世界总产量14%)“Нижнeкaмcк-нeфтexим”计划至2012年生产200千t/a,其中100千t/a为卤化丁基橡胶[7]。OOO“Toльяттикayчyк”计划到2013年将丁基橡胶的生产能力提高到5千t/a。该企业是世界上唯一使用溶解工艺生产丁基橡胶的工厂。

目前中国有两家生产丁基橡胶的企业,总产量为95千t/a。

北京燕山石化集团公司在1999年末建成年产30千t/a的丁基橡胶工厂,使用的是意大利Pressindustria公司的技术。为了解决工厂投产后的技术和工艺问题,该公司与高等院校和科研单位通力合作,在短期内建立了一套新型和完善的工艺。聚合釜的工作周期延长了150%;聚合物在悬浮液中的浓度高达24%;产品质量稳定,降低了能耗和节约了原材料。设备生产能力可提高到45千 t/a。该公司生产三种牌号的丁基橡胶(通用和专用的)。计划生产丁基/卤化丁基橡胶135千t/a(45千t/a丁基橡胶及90千t/a卤化丁基橡胶)。

2008年6 月在浙江省成立的浙江三威(译音)新型合成材料有限公司投资585亿美元组成了北京三威工艺技术公司。投资143.4亿美元用于建设年产50千t/a的丁基橡胶生产装置,生产装置采用三威公司的技术。该厂于2010年10月投产,商品牌号为三威IIR532。该公司已进入设计的第二阶段—卤化丁基橡胶生产阶段,氯化和溴化丁基橡胶的产能为72千t/a。

在中国,丁基橡胶的需求与供应之间存在着差异。中国国内的生产规模只能供应95千t/a;其他只能靠进口来补充。例如,2007年进口了214千t,2008年进口了189千t,2010年进口量达280千t。

在全球经济危机开始前,ЕxxonMobil公司及Lanxess公司以75 000元一吨的价格卖给中国,而中国自己生产的丁基橡胶的价格为57 000元/t。

由于丁基橡胶的高利润,许多中国的石化公司都力图建立自己的丁基橡胶及卤化丁基橡胶生产装置。但只有盘锦化学公司与俄罗斯“Яpcинтeз”公司签订了丁基橡胶与卤化丁基橡胶产能合同(100千t/a)。投资额3亿元。建厂分两个阶段进行:第一步60千t/a丁基橡胶及20千t/a卤化丁基橡胶,随后丁基橡胶的生产规模扩大至100千t/a。第一阶段投资2.1亿元,包括将丁烷变成丁烯的脱氢装置(135千t/a)及异丁烯(60千t/ a)生产装置。该公司已开始建设丁基橡胶生产装置,并计划在2013~2014年投产。

丁基橡胶及卤化丁基橡胶的世界需求量取决于轮胎及橡胶工业制品的发展趋势,约86%丁基橡胶/卤化丁基橡胶用于此领域(见图1)。

丁基橡胶的国际市场目前方兴未艾,根据国际橡胶研究组织的预测,2009~2015年间全世界对丁基橡胶的年需求量将增加3.2%;而卤化丁基橡胶将增加3.5%~4%/a。2011年,丁基橡胶需求量已超过1亿t。对丁基橡胶的需求量增加30~40千t/a。为满足这一需要,必须每二~三年增加一个年产100千t的丁基橡胶生产工厂。

根据Lanxess公司专家的预测,全球对丁基橡胶的这种需求态势将保持15年以上。但这种需求在各个地区是不均衡的。北美市场需求将年减1%;拉丁美洲市场则年增5.1%。高于世界丁基橡胶平均需求量且高速增长的国家是:中国(包括台湾、香港),6.9%/年;印度8.7%/年,韩国5%/年。

中欧及东欧各国对丁基橡胶的需求也将增加。由于外资的加入,这些国家纷纷建立了合资企业生产无内胎轮胎,故需要丁基橡胶。

俄罗斯丁基橡胶生产厂家的目标是出口95%自产产品,其内需则为9~10千t/a(2010年为10.4千t/a,2011年为9.8千t/a)。估计不会有更多的需求量。

由于汽车工业迅速发展,世界上最大的轮胎生产厂家,如固特异(美国)、米其林(法国)、普利司通(日本)、韩泰、Kumho(韩国)等先后将本国的生产基地迁移至中国、印度、马来西亚、泰国、新加坡等国。这些大企业都为争夺亚洲市场而残酷竞争,特别是在中国。亚洲的汽车工业已经占据了半数的丁基橡胶、卤化丁基橡胶橡胶市场。因此,完全可以相信,预计到2015年世界丁基橡胶生产规模将超过600千t/a,还有可能再增加150~250千t/a。由印度Reliance Industries公司与俄罗斯OAO“CИБУP”公司签署的,在印度生产丁基橡胶的合资企业可以证明这一点。此外,在中国和韩国也可能新建丁基橡胶和卤化丁基橡胶生产企业。

Нльин В М, Резова А К. состоние производетва и потреБления бутил-игало-бутилкаунгков в мире[J].каучук и резина, 2012(4):33.

[责任编辑:张启跃]

TQ333.6

B

1671-8232(2014)09-0049-07

2014-01-13

江畹兰(1934 — ),女,湖北省仙桃市人。1960年毕业于前苏联莫斯科罗蒙诺索夫精细化工学院。现任华南理工大学教授,从事聚合物结构与变化的研究。