载重轮胎设计开发技术大观(四)

2014-04-14于清溪

于清溪

载重轮胎设计开发技术大观(四)

于清溪

随着载重轮胎子午化、扁平化、无内胎化进程的不断深入,对载重轮胎的设计开发也逐渐趋于成熟。系统介绍了载重轮胎的材料和结构设计思路,并就其某些代表性性能的设计进行了思考。

橡胶;老化;防老剂;配合

2.3.3 胎体及内衬层结构

载重子午胎的胎体有化学纤维帘布和钢丝帘线两种结构形式,前者为2~4层,后者只有1层。由于钢帘线的单根强力高,伸长率很低,单层结构更易发挥效能,因此,现今除部分轻卡和特种越野子午胎外,已全部采用单层钢帘线的胎体结构,称之为全钢载重子午胎。为使胎体能与胎面和带束层以及钢圈等形成牢固体,钢帘线表面要覆以能使多根帘线相互隔离的橡胶层,帘线周边的膜厚一般不低于帘线本身粗度的1/3,形成平整的钢帘线胶布,使之可均匀地呈放射状伸张。

同时,在胎体的内侧还要贴上内衬层,以保持高度气密,防止胎内的气体窜进胎体,并保护钢帘线免遭损伤。内衬层多由粘接层和密封层两部分贴合组成,前者膜厚为0.5~1.0 mm,后者为1.0~2.0 mm ,粘接层(Cl-IIR)起到密封层(IIR)与胎体层(NR/BR)充分粘合的作用。

2.3.4 胎圈结构

载重轮胎胎圈结构一般采用在钢圈上包卷一层由胎体上延伸下来的覆胶钢帘线的形式,并用覆胶的钢帘线或尼龙帘布带进一步补强加固。其补强方式视轮胎的规格及使用条件,大体分为全包、半包、高包和低包等几种形态,详见图4。

图4 载重轮胎胎圈结构

为使胎圈能均匀过渡到胎侧,钢圈上部的两侧帘线之间还夹有长三角形的填充胶。这种填充胶应能紧密与钢圈和覆胶钢帘线粘着,由不同硬度橡胶的三角胶复合组成一个从硬到软的大三角胶,避免出现应力集中的现象。钢圈由多钢丝组成,有圆形、方形、六角形、长菱形多种,无内胎载重轮胎多以长菱形为主,而圆形钢圈的适应性更广。

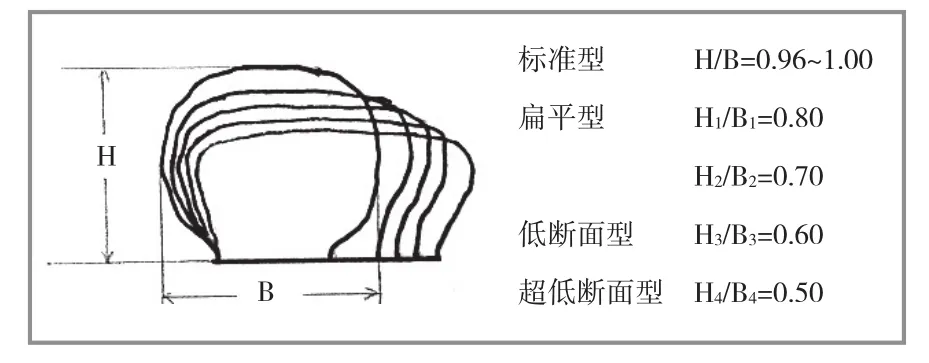

2.4 载重轮胎形状应力平衡技术

载重轮胎的外形轮廓以及它们的应力应变是左右轮胎使用性能的极为重要的部分,尤其对寿命安全影响甚大。现今载重轮胎已由传统的圆形向椭圆形、扁圆形的方向发展,扁平比由标准型的0.96~1.00逐步进入到0.80、0.70、0.60和0.50的程度。详见图5。

图5 载重轮胎形状变化

随着扁平比的不断扩大,载重轮胎的外形轮廓和应力应变日益受到人们的重视,成为轮胎设计强化质量性能的又一重点。

2.4.1 静态轮廓应力平衡

过去很长一段时间,在设计上一直以为载重轮胎的轮廓形状应采取自然平衡的形式,并认为在充入内压时,帘线强力和形状变化是均一的自然平衡形态的轮胎,其耐久力也认为是最为优越的。上世纪50年代,美国的霍弗博茨正式确立了轮胎自然充气平衡轮廓理论,在斜交轮胎上得到了普遍应用和发展,使轮胎的性能和寿命较前有了大幅提高。

然而到了70年代,子午线轮胎大发展之后,由于斜交轮胎和子午线轮胎的实际滚动轮廓差别较大,静态法的自然平衡形态理论受到了质疑。出现了子午胎在提高磨耗寿命的同时,带束层的耐久性要降低,滚动阻力也随之增大,存在着单一性能提高而另一种性能下降的相互矛盾、无法解决的所谓“二律背反”的现象。一段时间,这个问题已成为开发新载重轮胎的难点之一。虽对轮胎的构成部件进行了种种改进,研究了多种新的轮胎结构,进行过各种各样的尝试,但只收到有限的效果,处于踏步不前的状态。

2.4.2 动态轮廓应力平衡

进入80年代,由于有限元计算技术在轮胎设计中得到了成功应用,不仅对轮胎充气后的自然形状进行有效的应力应变分析,而且还可以模拟分析出轮胎在行驶滚动状态下的实际变化。因此,相继出现了轮胎轮廓由充气状态下自然平衡的理论,转向滚动状态下充气轮胎非自然平衡的新论点,即从静态的轮廓应力平衡转为动态的轮廓应力平衡的理论。它是轮胎结构设计的又一次提升,将轮胎轮廓应力平衡理论深化到一个新的阶段。

(1)最佳张力控制理论(TCOT)

1988 年,日本普利司通公司在成功地创造出适于乘用轮胎的RCOT最佳滚动轮廓理论之后,又提出用于载重轮胎的最佳张力控制理论,简称TCOT。它可使载重子午线轮胎的行驶里程提高10%~20%,滚动阻力降低2%~5%,节油1%,制动刹车性能提高2%~5%。

TCOT是以新的滚动轮廓应力平衡为基础,控制轮胎充气时形状变化的设计。更详细地说,是在轮胎充入内压时,由于轮胎施加张力对其部件端头所产生的应力变形,视轮胎的用途而预先加以最佳控制的技术。它是抑制载重轮胎在负荷状态下行驶时,不使轮胎中各部件端头由破坏核发生龟裂和进一步扩展的轮胎形状设计理论。利用这个理论技术,可以有效解决载重轮胎提高性能遇到的“二律背反”难题,从而达到通过改变形状即可提高从耐久性到综合性能的目的。

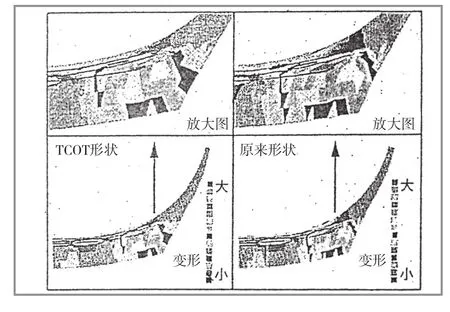

图6 轮胎胎体帘线张力分布比较

图7 轮胎充气时胎圈部帘线层端点变形比较

充入内压时的TCOT形状,胎侧部靠近带束层部位的曲率半径变小,而胎圈部的曲率半径变大。从张力分布看,TCOT形状同以前的自然形状在均一状态时,胎侧张力减小,带束层和胎圈张力增大(详见图6)。TCOT形状在胎圈部的变位矢量也同原来传统的形状相反,而是走向轮辋一侧,因而使胎圈部帘线层的端点应力变形减低(详见图7)。

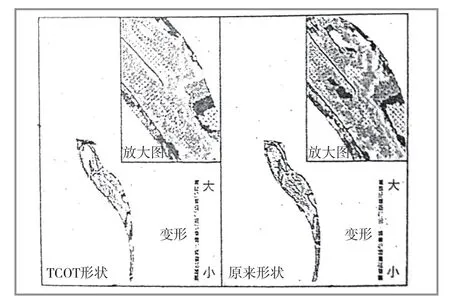

图8 轮胎转动时带束层端部变形分布比较

TCOT形状由于带束层的张力大和胎侧部的张力小,因而偏心变形所占的比例要增大,结果是带束层的应力变形减小,使带束层端点的应力变形减低(详见图8)。TCOT形状因为胎圈部的张力大、刚性强,故能抑制轮胎旋转胎圈部的应力变形,降低帘线层端点的应力变形(详见图9)。

图9 轮胎转动时胎圈部帘线层端点变形分布比较

另外,由于TCOT形状轮胎在转动时能将内部消费的无功之能转变为热而放出,使轮胎生热温度下降和滚动阻力降低,破坏核的生长,其扩张也得到抑制,从而使轮胎耐久性大幅提高。

(2)预应力轮廓理论(PSP、PSP-F)

1987 年,日本住友橡胶公司对载重子午线轮胎研究提出了预应力轮廓理论,简称PSP。主要目的是通过轮廓设计使轮胎肩部变形大于胎面中心,实现胎面平坦化,带束层端点相应获得一定的预伸张力,使之端点刚性提高和张力均匀化,重点提高胎面的耐磨耗性能和减少带束层端点的剪切应变。比起传统的从调整胎冠弧度高以解决胎面平坦化的手段,其综合性能效果要好得多。其接地印痕对比详见图10。

图10 PSP形状轮胎与普通轮胎接地印痕对比

PSP形状轮胎可使行驶里程提高15%~30%,滚动阻力降低5%~12%,湿路抓着力提高5%~15%。突出表现是胎面接地面积大,印痕面积近似矩形,耐磨耗性显著提高。1989年该公司又将此技术扩大发展到第四代,称为PSP-F。主要是将轮胎的使用变形控制在最小的限度之内,除胎面的平坦化和最佳接地形状和分布压力之外。重点选取胎侧部轮廓上下弧度半径R1/ R2的最佳取值范围,使轮胎在行驶中一直保持胎体形状不变,以有利于轮胎多次翻新。

同年,其子公司大津轮胎也跟着开发出轮胎综合概念技术(ITTC),在耐久、耐磨耗基础上同时兼顾其他性能,全面提高载重轮胎的质量。ITTC轮胎的耐磨性提高了30%,带束层和胎圈的耐久性提高了80%和70%,剪切变形分别下降40%和35%,使轮胎的安全性、经济性及适应性均有了很大提高。

(3)应变能最小理论(STЕM)

1988 年,日本横滨橡胶公司开发了内轮廓呈圆形、充气状态的形状变化最小的载重轮胎,简称STЕM。其特点是以带束层结构的第一层中部配置呈0°角的尼龙帘布层,两边的大角度钢丝帘线带束层的端点刚性高于中部,以降低带束层端点的应变能,使其同胎圈部帘线层反包端点的应变能同时降至最低值,达到6%和21%。

(4)动态模拟最佳轮廓理论(DSOC)

与横滨橡胶同年,日本东海橡胶公司经用大型电子计算机对载重轮胎的行驶状态进行解析之后,针对接地的状态和内部变形提出了最佳轮廓形状设计方案,简称DSOC。它用4个轮廓半径组成轮胎基本轮廓,即胎面中部和胎肩分别用2个弧度半径,胎里R1及R2用2个弧度半径。次年,又在DSOC基础上提出动态稳定性最佳接地面理论(DSOC-T),扩大用于乘用子午线轮胎。

(5)轮胎部件应力应变周期优化设计理论(CSSOT)

1990 年,苏联轮胎工业科学研究院发表了轮胎部件应力应变周期设计理论,简称CSSOT。主要是针对轮胎形状和结构对带束层和胎圈应力应变周期的影响,找出最佳的优化周期解决方案。认为扁平化轮胎可以提高应力应变周期,减轻橡胶与帘线之间的疲劳损坏,保证花纹磨损均匀,使用寿命延长10%~15%,滚动阻力降低10%,质量下降2%~3%。

(6)轮胎轮廓综合大统一理论(GUTT)

进入21世纪,针对上述各种轮廓设计理论,又进一步进化和统合发展,形成“综合进化”,又称“大统一”的理论,简称GUTT。这种自动进化设计法的发明,使高性能轮胎的优化设计成为了可能,现已广泛用在绿色环保、低碳节能轮胎的开发上。

现在,轮胎各部件的张力分布、应力应变、接地面形状、压力分布变化,仍是设计的中心环节,轮胎轮廓设计理论有待继续深化和研究发展。虽然在轮胎设计中,有限元分析法是一项极为有效而又灵活的模拟技术,应用电子计算机辅助工具对轮胎结构和力学动态分析以及尺寸参数的优选上达到了前所未有的快速性和精确性,但对轮胎设计工作者来说,目前仍处于经验和试验的阶段。

(未完待续)

[责任编辑:朱 胤]

TQ 336.1

B

1671-8232(2014)09-0001-04

2013-10-10