钛合金材料大长径比小孔类零件内壁多余物去除技术

2014-04-14张晓阳陈靖王春玲张昆朱波荣天爱

张晓阳,陈靖,王春玲,张昆,朱波,荣天爱

(首都航天机械公司,北京 100076)

钛合金材料大长径比小孔类零件内壁多余物去除技术

张晓阳,陈靖,王春玲,张昆,朱波,荣天爱

(首都航天机械公司,北京 100076)

为解决某型号上面级增压管路系统中钛合金材料直角通和三通内壁粘着钛合金(TA2)细微粉末的技术难题,采用磨粒流工艺方法,从夹具设计、磨料选用及工艺参数试验等3个方面展开研究。经粒子计数器和扫描电镜对加工后的零件进行检测,确定了去除钛合金材料直角通和三通内壁粘着钛合金(TA2)细微粉末的磨粒流工艺方法。

磨粒流;钛合金;多余物

某型号上面级增压管路系统中使用了钛合金(TA2)材料的直角通和三通。在扫描电镜和粒子判读计数器检测多余物的过程中,发现直角通和三通的直径4 mm内孔有钛合金(TA2)细微粉末残留,属于多余物,必须采取有效的工艺方法将其去除干净,方能继续使用。钛合金(TA2)材料的直角通和三通为机械加工成形零件,且均为直径4 mm细长深小孔(直角通长径比为47/4=11.75;三通长径比为50/4=12.5)的相交孔和盲孔结构(图1)。由于钛合金(TA2)强度高、粘性大、导热性能差,切削过程中,极易在切削区产生粘性较大的钛合金(TA2)细微粉末,粘着在零件内表面;且内径4 mm的小孔管壁较长,切削液不易到达加工部位,加工过程中散热较差,加剧了工况的恶化,增加了细微粉末的粘性;加之切屑易与刀具粘结,造成加工表面粗糙度值大,钛合金(TA2)细微粉末附着在刀纹中和零件内表面,加大了细微粉末的清理难度。

图1 三通、直角通零件示意图

1 方案制定

该直角通和三通零件的直径4 mm内孔均为车削加工,加工后采用吹除、清洗、擦试、吹干等工序对产品进行清理,经20倍放大内窥检查合格。但经扫描电镜和粒子判读计数器检测,发现在零件内壁存在一定量的钛合金(TA2)粉末颗粒,表明常规加工方式不能把零件内部粘着的钛合金(TA2)细微粉末清除干净。

磨粒流工艺主要用于提高零件表面质量和去除复杂结构零件内部多余物的加工[1],具有加工精度高、加工去除量较小(最大去除量≤0.1 mm)、加工均匀性与重复性好等特点[2]。故本文拟采用磨粒流工艺去除钛合金(TA2)材料直角通和三通零件内壁粘着的钛合金(TA2)细微粉末。

2 磨粒流加工试验

2.1 夹具设计

设计夹具的目的是固定零件、并引导磨料通达指定的加工部位,在工件的外面和夹具的内面形成一个有限制性的通道,作用在于导流(引导磨料到达需研磨的部位)、限流或堵住不需研磨的部位,使其免受影响。

磨粒流夹具是控制加工效果的重要手段,设计是否合理将直接影响加工零件的质量。一般的规律是通道越小,流速越快,去除量越大。为保证夹具的实用性和高效性,零件被加工部位要保证截面积相同或逐渐减小,且夹具入口处的截面积是零件加工部位截面积的1.5倍以上。夹具须保证产品不被磕碰、划伤及压伤。根据直角通和三通零件的结构特点、待加工部位及加工目的,设计了磨粒流加工专用夹具Z104T-071。

2.2 磨料选取

磨粒流加工的核心要素是磨料,其选择主要考虑磨料种类、磨料粒度、磨料粘度(即软硬)等3个因素。最常用的磨料有碳化硅、立方氮化硼、氧化铝和金刚砂等;磨料粘度一般分为硬、中、软3个等级;磨料粒度可供选择的范围较大,从十几目到上百目。磨料的粘度和粒度决定了研磨量、磨削均匀性和倒圆角直径的大小;而磨料种类有几十种,可针对不同零件表面选取不同粒度、粘度的磨料。加工零件时,磨料的粒度大小与零件表面粗糙度(表面质量)成反比;磨料中载体的硬度与零件待加工部位的尺寸大小成正比,其选择还需考虑材料性能。根据直角通和三通零件的结构特点、待加工部位及加工目的,选用了XX-54磨料。

2.3 试验条件与方法

试验对象为钛合金(TA2)直角通和三通零件。试验目的是去除上述零件中所有直径4 mm孔内壁粘着的钛合金(TA2)微细粉末。试验预置的工艺参数为:机床夹紧力8 MPa;单循环行程200立方英寸;磨料缸挤压力6 MPa;循环次数100次。

试验采用100 mm缸径的小型磨粒流加工机床,把直角通和三通零件分别装入专用夹具Z104T-071中,在相同的预置工艺参数条件下,分别加工1、2、3 h。每次加工完毕后,需对零件进行专项检测,随后再进行后续磨粒流加工。

3 试验结果与分析

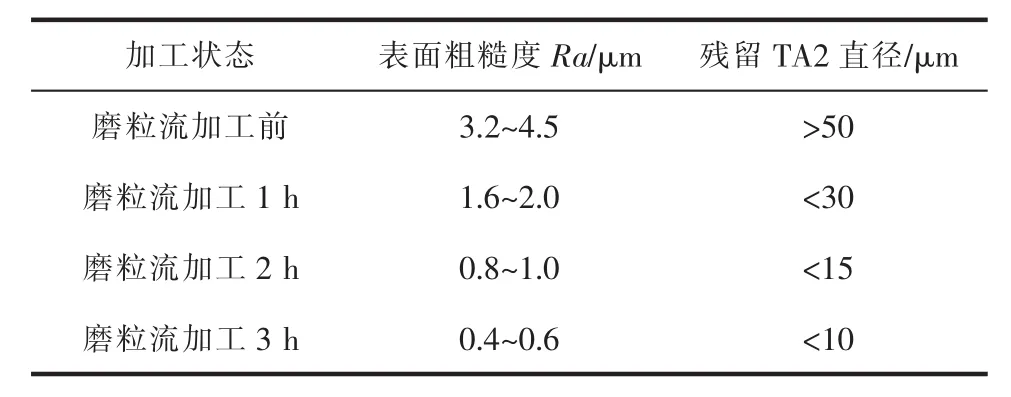

分别对磨粒流加工前、磨粒流加工1 h、磨粒流加工2 h、磨粒流加工3 h的零件进行了内孔表面粗糙度Ra、内孔取样扫描电镜、内孔粒子判读计数器专项检测,结果见表1和图2~图6。

表1 磨粒流加工前后的零件表面粗糙度及其内壁粘着细微粉末的直径

从表1可知,磨粒流加工可降低零件内壁表面粗糙度值,且随着加工时间的增加,表面粗糙度提高得越明显;磨粒流加工还能将零件内壁粘着的细微钛粉末磨细,且随着加工时间的增加,粉末颗粒变得越来越细。

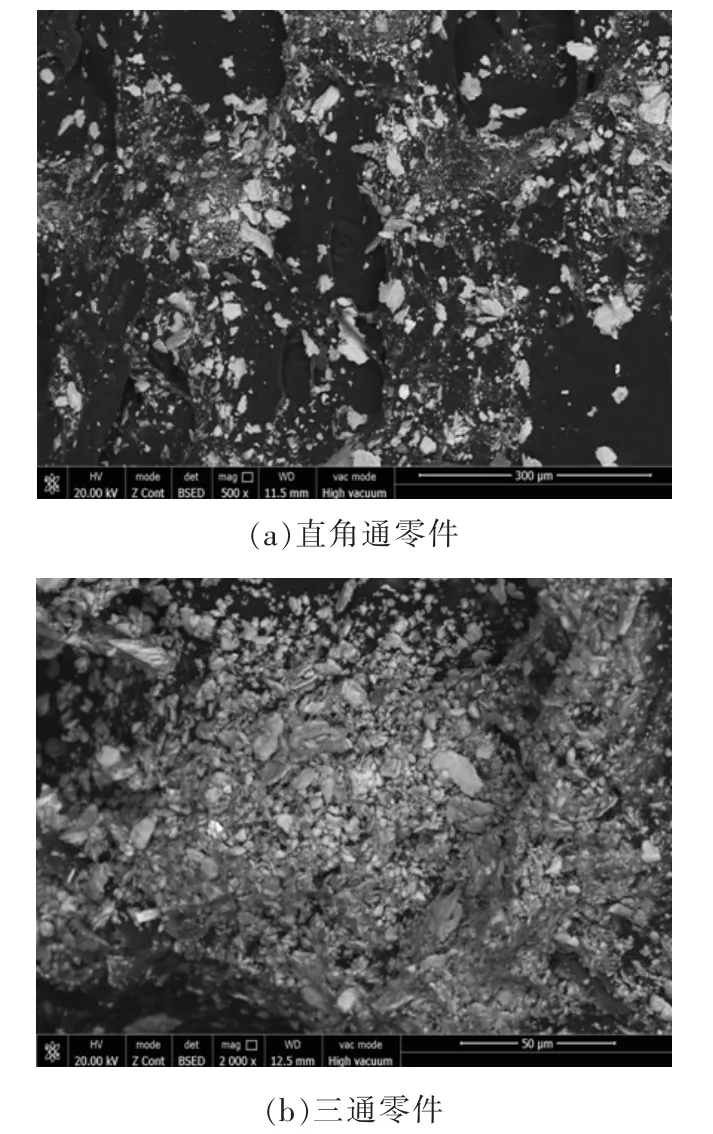

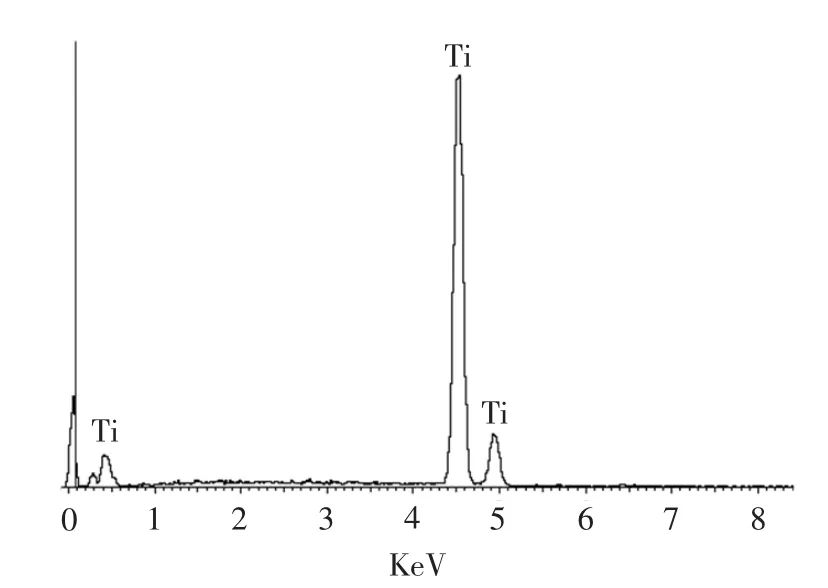

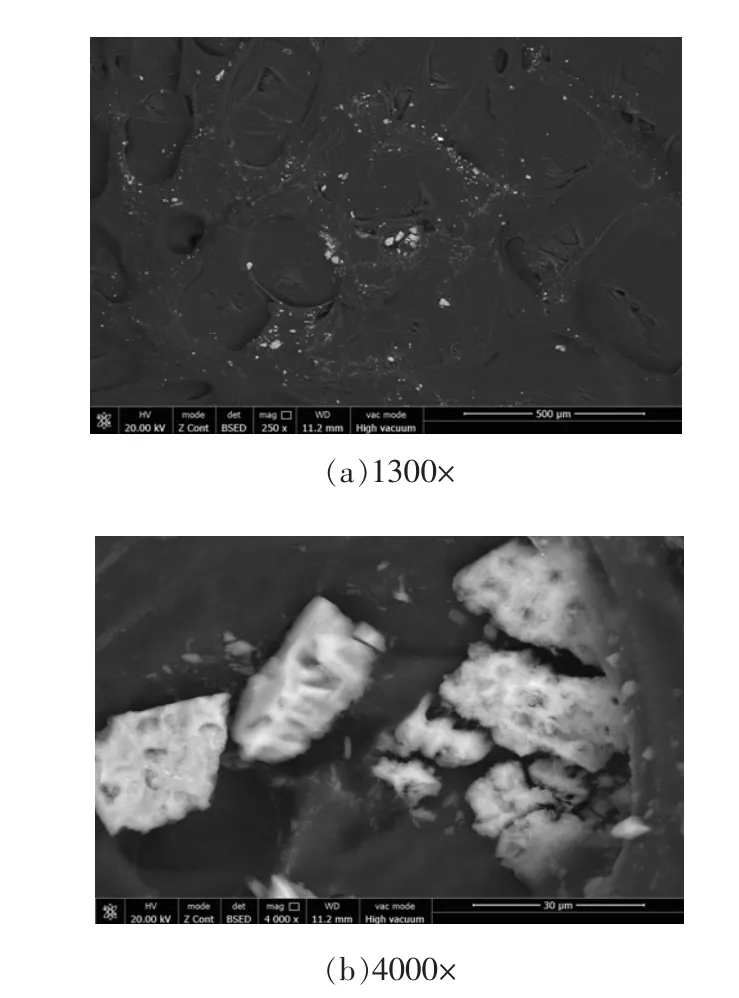

磨粒流加工前,零件内壁的取样形貌见图2。可看出零件内壁粘着大量的微细粉末。经能谱分析(图3)可知,该粉末为钛(TA2)。

图2 磨粒流加工前的零件内壁取样形貌图

图3 内壁附着物成分能谱图

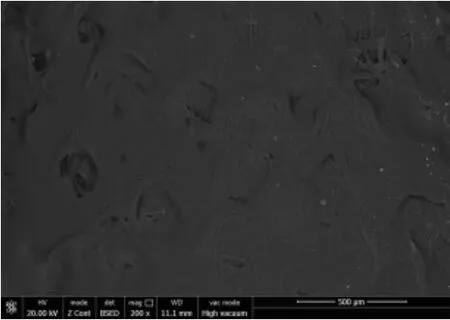

图4~图6分别是磨粒流加工1、2、3 h后,零件内壁的取样形貌图。可看出,磨粒流加工可大量去除零件内壁附着的细微钛(TA2)粉末,且随着磨粒流加工时间的增加,残留在零件内壁的细微钛(TA2)粉末的数量越来越少。

图4 磨粒流加工1 h后的零件内壁取样形貌图

4 结论

(1)直角通和三通零件采用磨粒流加工3 h后,经扫描电镜和粒子判读计数器检测,符合多余物检测标准,可合格交付。

图5 磨粒流加工2 h后的零件内壁取样形貌图

图6 磨粒流加工3 h后的零件内壁取样形貌图

(2)磨粒流工艺是一种有效去除钛合金材料直角通和三通零件内壁附着钛合金(TA2)细微粉末的工艺方法。

(3)磨粒流加工可显著提高零件内壁表面质量(表面粗糙度值从Ra3.2 μm降低至Ra0.4 μm)。

(4)在预置工艺参数相同的条件下,零件磨粒流加工效果与磨粒流加工时间成正比。

[1]武胜利,李元宗.磨粒流加工研究进展[J].金刚石与磨料磨具工程,2005(1):69-70.

[2]李元宗,阎慕良.磨料流加工技术[J].电子工艺技术,1987(7):10-12.

书讯

《第15届全国特种加工学术会议论文集》

本书共分上、下两册,收录了第15届全国特种加工学术会议录用的论文165篇,全面展示了近年来我国特种加工领域学术理论研究和自主技术创新的成果。上册由综述、电火花成形加工、电火花线切割加工、电火花微细加工、电弧加工5个部分组成,下册由电化学加工、激光加工、增材制造、超声加工、其他特种加工5个部分组成。本书可供特种加工领域的专家学者、科技人员、管理干部、技术工人及院校师生阅读和参考。每册工本费100元(含邮费)。

购书款邮汇:[215011]苏州高新区金山路180号,《电加工与模具》编辑部。电话:0512-67274541。

Removal Technology for the Inner Surface Superfluity of Micro-hole Parts in Titanium Alloy Material with Large Aspect Ratio

Zhang Xiaoyang,Chen Jing,Wang Chunling,Zhang Kun,Zhu Bo,Rong Tianai

(Capital Aerospace Machinery Company,Beijing 100076,China)

In order to solve the technical problems of adherencing fine TA2 powder on the inner surface of two-way and tee in the system of turbocharged pipeline of some type upper stage,the research of abrasive flow technology in three ways such as fixture design,abrasive selection,testing parameters was conducted.Under the testing of the processed parts with particle counter and scanning microscope,the abrasive flow technology which remove TA2 adhesion fine powder on the inner surface of two-way and tee was determined.

abrasive flow;titanium alloy;superfluity

TG66

A

1009-279X(2014)05-0054-03

2014-08-07

张晓阳,男,1982年生,工程师。