基于二次顶出采用斜刃凸模精确冲切进料口精密注塑模具的设计

2014-04-14朱朝晖刘进明缪玉芳

朱朝晖,刘进明,缪玉芳

(1.苏州大学,江苏苏州215137;2.苏州微研科技有限公司,江苏苏州 215006)

基于二次顶出采用斜刃凸模精确冲切进料口精密注塑模具的设计

朱朝晖1,刘进明1,缪玉芳2

(1.苏州大学,江苏苏州215137;2.苏州微研科技有限公司,江苏苏州 215006)

对于技术要求较高的精密塑料产品,因所使用的材料强度较大,产品注塑时采用侧向进料口进料,成形后浇注系统剪切困难,且易损坏产品和浇注系统,达不到客户的要求。利用注塑模具二次顶出,借用冲压模具原理,设置斜刃凸模精确冲切进料口,从而实现塑料产品和浇注系统的精确分离,确保产品外观、尺寸精度及形位公差的要求。

二次顶出;斜刃凸模;精确冲切;进料口;精密注塑模具

注塑模具浇注系统通常包含主流道、分流道、冷料穴和进料口。其中,进料口一般可分为中心进料口、点状进料口、侧向进料口和潜伏式进料口四大类。在产品注塑结束后,需将产品和浇注系统分离。通常,采用点状进料口和部分潜伏式进料口的设计,能使产品和浇注系统进行自动分离;而采用中心、侧向进料口和其余部分潜伏式进料口的设计,在产品注塑结束后,多采用人工进行二次剪切加工分离产品和浇注系统,由于增加了生产工序,使产品成本相应提高。为了提高效率、降低成本,对一些大中型模具可采用热流道系统设计,这样既能减少剪切浇口工序,又能节省浇注系统塑料材料。但热流道系统价格昂贵,多用于大中型模具,如汽车保险杠;对一些尺寸不大、且采用侧向进料口进料的产品,在模具设计时需巧妙构思,才能在产品注塑过程中实现产品和浇注系统的剪切分离。

1 产品分析

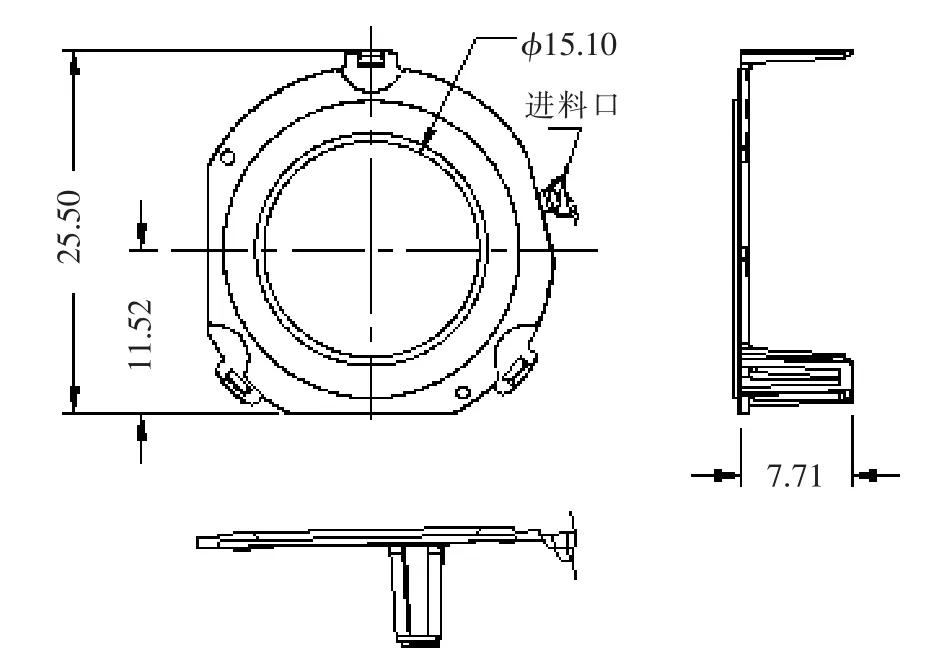

本例中的塑料产品为数码相机支架盖,产品尺寸精度要求控制在0.005 μm,同时对平面度、中心孔的圆度都有严格要求。根据产品技术要求,模具设计采用一模一腔,一处侧向进料口进料(图1)。

图1 支架盖

该塑料产品材料为POM(聚甲醛),它是一种无侧链、高密度、高结晶性的线性聚合物,也是一种表面光滑、有光泽、硬而致密的材料;其强度好、刚度好、耐磨性好,力学性能优异,比强度可达50.5 MPa,比刚度可达2650 MPa,与金属十分接近,俗称“赛钢”。由于材料具有类似金属的性能,故在产品注塑结束冷却后,采用人工二次剪切塑胶件的浇注系统非常困难,易造成产品剪切处崩裂而使其成为废品。因此,在设计支架盖注塑模具时,结合冲压模具设计理念,充分考虑注塑模具结构动作等特点,构思一个巧妙的新方案,即利用注塑模具二次顶出并借用冲压模具原理,设置斜刃凸模精确冲压剪切(简称“冲切”)进料口,从而实现塑料产品和浇注系统的精确分离,节省了人工二次手动剪切加工工序,避免了因二次加工对产品的外观、尺寸造成的影响,最终达到产品技术要求。

2 斜刃凸模精确冲切进料口的工作原理

2.1 斜刃凸模设计

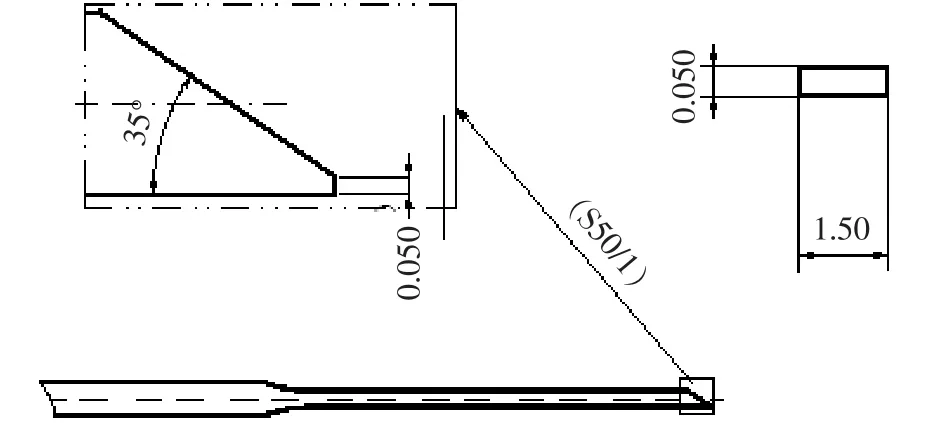

斜刃凸模设计可利用顶针进行加工,选用的顶针材料为SKD61,具有较好的强度和韧性。根据进料口尺寸可将顶针顶部设计成一定尺寸大小的斜刃口,该顶针被称为刃口针或斜刃凸模(图2)。

图2 刃口针(斜刃凸模)

2.2 工作原理

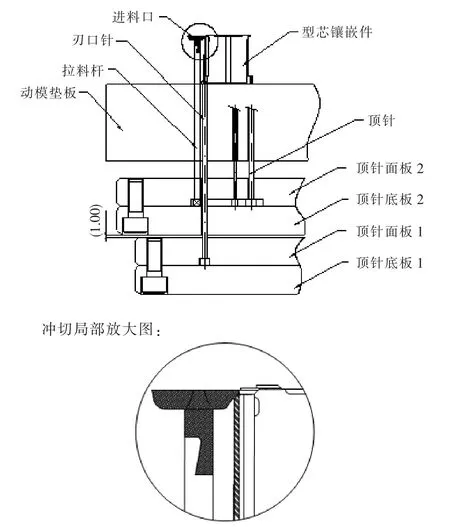

由于数码相机支架盖是一件精密产品,尺寸精度及形位公差要求高,所以塑料模具的设计和加工都按精密模具标准执行,且产品注塑采用精密注塑机。其原理及具体步骤如下(图3):

图3 斜刃凸模冲切进料口原理图

第一步:注塑模具动定模处于合模状态,并将其锁紧。注塑机将熔融POM注入模具型腔中,熔料冷却成形。

第二步:经数秒冷却后,注塑机顶杆启动,推动顶针面板1,从而推动刃口针(斜刃凸模)向上运动。由于进料口最小厚度尺寸为0.5 mm,故在模具设计时,在顶针面板1和顶针底板2之间设定1 mm的间隙,作为安全有效运行空间。注塑过程中,将注塑机顶杆第一次推动行程设定为0.45 mm,即第一次推动刃口针(斜刃凸模)运行0.45 mm,做到精确冲切浇注系统的进料口,使其与支架盖分离,且确保刃口针第一次运行不能碰到定模。在第二步动作过程中,模具动模和定模处于压紧状态,目的就是在刃口针(斜刃凸模)冲切浇注系统进料口时,定模压紧进料口形成压边力,保证冲切顺利进行。

第三步:模具动模和定模分离到位,注塑机顶杆再次启动,推动顶针底板1二次运行0.55 mm后与顶针底板2相接触,从而推动顶针向上移动,将支架盖塑料件顶出;同时,顶针底板2推动拉料杆将浇注系统从型芯中同步顶出。

第四步:浇注系统因重力掉落的同时,机械手取出支架盖塑料件。注塑模具动、定模合模,回程杆推动顶针面板2回位,在顶针底板2与顶针面板1之间设置压力弹簧,弹簧推动顶针面板1回位。模具合模到位,注塑全过程完成;再回到第一步,开始下一次循环。

3 模具总装结构

模具总装结构见图4。

3.1 浇注系统

由于产品尺寸精度和形位公差要求均较高,为便于注塑生产过程中的跟踪控制,模具采用一模一腔结构。根据产品结构特点、外观要求及对中心圆孔圆度的严格要求,采用侧向进料口设计,浇注系统由常用主流道、分流道、冷料穴和进料口组成。

3.2 成形零件

成形零件对塑料件的尺寸精度具有重要影响。对于数码相机支架盖精密注塑模具而言,成形零件主要包括型腔和型芯,其尺寸公差不能超过塑料件相应尺寸公差的1/3,型腔和型芯各由两个镶件组成(图5~图8)。型腔、型芯的材料选用STAVAX,热处理硬度52 HRC。镶件的加工采用数控车削、慢走丝线切割、内外圆和平面磨削、电火花成形等加工工艺,要求零件加工尺寸公差和形位公差控制在微米范围内,每个尺寸必须在显微镜下投影检测,确保模具精度要求。

3.3 顶出系统

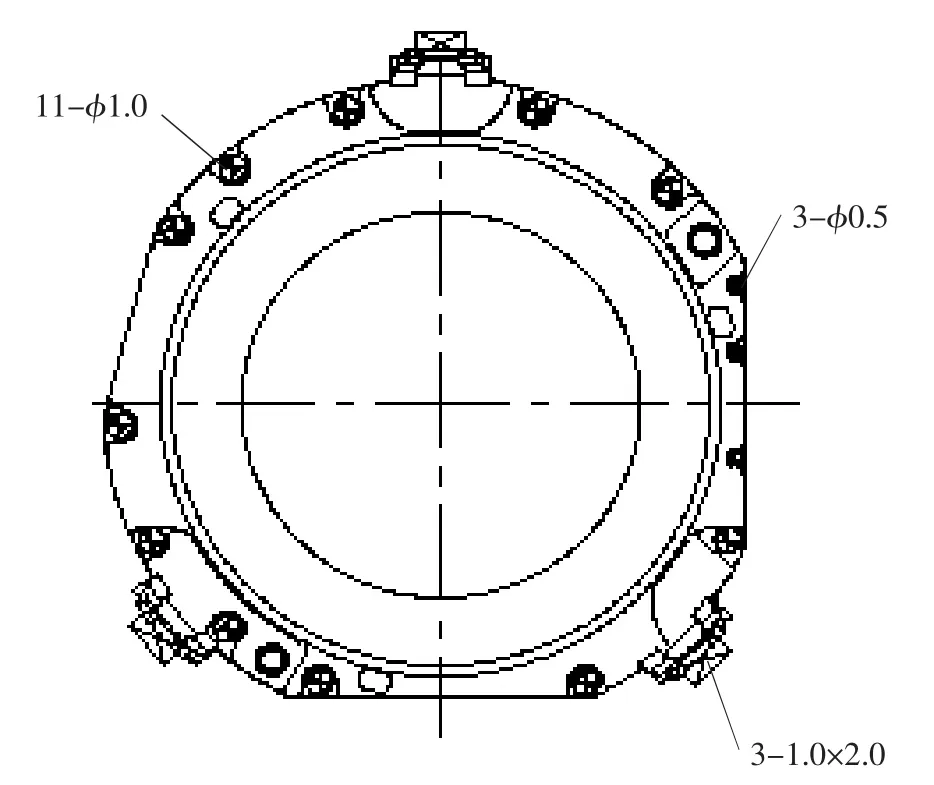

为保证产品的平整度,防止顶出力不平衡而造成的产品外观变形,在顶出系统设置了11支直径1 mm的顶针、3支直径0.5 mm的顶针和3支2 mm× 1 mm的方针(图9)。

图5 型腔镶件1

图6 型腔镶件2

图7 型芯镶件1

图8 型芯镶件2

图9 顶针排布图

4 冷却系统和排气系统

对于精密注塑模具,型腔各处的温差最大不能超过5℃,冷却水出入口温差不能超过2℃,所以模具冷却系统的设计非常严格。本模具型腔较浅,动、定模两侧均采用了直通式冷却水道,模具冷却充分且均衡,有效保证了塑料件的尺寸精度和模具的劳动生产率。

本模具动定模的排气主要由镶件、推杆、定模分型面排气槽完成。

5 结语

对于技术要求较高的精密塑料产品,客户不仅对产品的尺寸精度和形位公差提出了严格要求,而且根据产品所使用的环境对产品外观和使用材料提出了严格要求。本设计利用注塑模具二次顶出并借用冲压模具原理,设置斜刃凸模精确冲切进料口,从而实现了塑料产品和浇注系统的精确分离,节省了人工二次手动剪切加工工序,避免了因二次加工对产品的外观和尺寸造成的影响。经创新设计、严格制作和多次试模修正后,模具试样检验合格并交付客户。模具进入了大批量注塑生产,注塑产品质量一直保持稳定,满足产品各项技术要求。

[1]张维合.注塑模具设计实用手册[M].北京:化学工业出版社,2011.

[2]屈华昌.塑料成型工艺与模具设计[M].北京:机械工业出版社,1996.

[3]宋玉恒.塑料注射模设计实用手册[M].北京:航空工业出版社,1996.

[4]申开智.塑料模具设计与制造[M].北京:化学工业出版社,2006.

[5]黄晓燕.简明塑料成型工艺与模具设计手册[M].上海:上海科学技术出版社,2006.

Precision Plastic Injection Mold Design for Using punch with Inclined Blade to precise Die-cut Side Gate Based on Secondary Ejection Structure

Zhu Zhaohui1,Liu Jinming1,Miao Yufang2

(1.Soochow University,Suzhou 215137,China;2.Suzhou Weiyan Science&Technology Co.,Ltd,Suzhou 215006,China)

For some high requirement precision plastic products,in whose ejecting,side gate is used to provide material,after forming pouring system is difficult to be sheared because of high material strength,they will be damaged easily while the gating system is sheared off.Based on secondary ejection structure,punch of inclined blade,which is often designed on stamping and punching die,is adopted to die-cut side gate.In this way,link point between plastic products and pouring system is separated precisely.And product appearance,dimensional and geometric tolerance requirements are realized accurately.

secondaryejection;punchwithinclinedblade;precisedie-cut;gate;precision injection mold

TQ320.5

A

1009-279X(2014)05-0037-04

2014-07-28

朱朝晖,女,1971年生,工程师,讲师。