往复走丝电火花线切割机床实现高精度加工的要素分析及对策

2014-04-14齐文春高坚强黄莺

齐文春,高坚强,黄莺

(1.苏州科技学院机械工程学院,江苏苏州 215011;2.苏州新火花机床有限公司,江苏苏州 215128)

往复走丝电火花线切割机床实现高精度加工的要素分析及对策

齐文春1,高坚强2,黄莺1

(1.苏州科技学院机械工程学院,江苏苏州 215011;2.苏州新火花机床有限公司,江苏苏州 215128)

分析了往复走丝电火花线切割机床制约加工精度的要素,提出了该类机床实现高精度加工的发展对策及在走丝系统、工作液系统、脉冲电源、工艺数据库等方面的实施方案。这些方案既可满足长时间单向走丝的无条纹高精度加工要求,又可实现电极丝反复使用的往复走丝机床运行成本低的要求,且加工效率高、适用加工对象范围广,是未来往复走丝电火花线切割机床实现高精度加工的一个发展方向。

往复走丝电火花线切割加工;双丝筒走丝系统;高精度加工;工作液系统

往复走丝电火花线切割机床是我国特有的加工装备,目前已成为机械制造业的重要加工手段。据不完全统计,2012年往复走丝线切割机床的销售量占电加工机床的61.2%,销售额占24.2%,平均售价为每台4.83万元;单向走丝线切割机床的销售量占12.3%,销售额占41.1%,平均售价为每台41.28万元[1]。这一数据说明,目前往复走丝机床虽然销售量很大,但销售价格低,其加工精度和表面质量与单向走丝机床相比存在较大差距,只能满足低端市场需求。但同时,往复走丝机床具有设备造价和运行费用低的优势,如能通过一定的技术措施提高其加工精度和表面质量,使其达到或接近单向走丝机床的技术水平,那么往复走丝机床的市场竞争力就能得到大幅提高。本文针对这一问题,进行了重点要素分析,并提出了一些思路。

1 制约机床加工精度的要素分析

往复走丝机床与单向走丝机床相比,其最大的优势在于电极丝可重复使用,运行成本低;其最大的劣势在于加工精度低,且切割表面存在黑白交叉条纹[2]。单向走丝机床之所以加工精度高,主要措施之一就在于采用了多次切割技术,这无疑也是提高往复走丝机床加工精度的重要举措之一。然而,要达到高精度加工的目的,往复走丝机床还存在两个结构方面的问题,必须得到根本解决。

1.1 走丝系统方面的问题

电火花线切割加工是基于火花放电腐蚀原理进行加工的,其条件之一就是电极丝与工件之间必须有一定绝缘强度的液体介质。由于放电间隙很小,可采用电极丝的轴向移动并依靠电极丝表面张力将液体介质带入加工区,同时将加工产物带出加工区,带入加工区的液体数量随电极丝移动速度的加快而增加。基于该理论,我国的线切割加工机床就采用了往复高速走丝、单贮丝筒结构的技术方案,电极丝移动速度在8~12 m/s范围内,该结构特征引起的一些问题严重制约了加工精度的提高。

(1)由于往复走丝机床采用单贮丝筒的走丝方案,只能单层绕丝。通常,一次上丝的长度为200~300 m,如按10 m/s的走丝速度,最多运行30 s就要换向,即使是1 m/s的中速走丝速度,也最多运行300 s就要换向,频繁换向不可避免的。

(2)由于电极丝的高速移动,会造成电极丝定位器的磨损及定位导向精度的下降,电极丝定位器很难得到成功应用。因此,电极丝的空间位置只能依靠导轮V型槽来定位。由于导轮V型槽是敞开式结构,加上电极丝及导轮V型槽的磨损,电极丝的空间位置在加工过程中是变化的,从而影响了电极丝的实际轨迹位置,进而影响加工精度。

(3)电极丝的频繁换向及高速移动速度,使轴承、导轮跳动加剧,导电导向装置磨损严重,这些因素会造成电极丝的振动加剧,从而影响电极丝空间位置的准确性和稳定性,进而影响加工精度。

(4)电极丝的往复运动使工件上、下入口处的工作液洁净程度不尽相同,放电间隙也就不同,这会形成往复走丝特有的切割条纹。即使采用多次切割技术进行修光,由换向引起的黑白交叉条纹也不可避免。

(5)电极丝的频繁换向会使工作液依靠电极丝的移动带入加工区或依靠压力喷入加工区,在两种方式所形成的流动方向不一致时会产生负面效果,尤其是在电极丝高速移动时,喷液效果会受到较大影响。因此,高压喷液方式很难实施,供液效果难以提高。

(6)由于电极丝的频繁换向,电极丝的恒张力控制存在一定的困难。虽然恒张力装置已在往复走丝机床中得到应用(如机械重锤式张力机构、机械弹簧式张力机构等),但其使用效果并不理想,电极丝张力很难准确控制,从而影响电极丝空间位置的准确性和稳定性,进而影响加工精度。

(7)电极丝反复使用所产生的损耗会影响电极丝的切缝大小,在加工同一零件的不同时段内切缝大小不一致,会影响切割轮廓的实际尺寸大小,进而影响加工精度。

1.2 工作液系统方面的问题

线切割加工过程中产生的分解物主要有微米级的固体颗粒和亚微米级的悬浮物两类。目前的工作液过滤系统采用纸质滤芯进行过滤,其过滤精度一般在5~7 μm,只能过滤5~7 μm以上的部分固体颗粒。随着使用时间的延长,纸质滤芯会堵塞,从而影响过滤效果,故只适用于一般的粗加工场合,对于小能量精密加工达不到过滤要求[3]。由于工作液过滤系统的问题也将制约加工精度的提高。

(1)工作液及纸质滤芯使用时间长短不同,使工作液的洁净程度存在很大的差异。这种差异会导致工作液介电性能的不一致,进而影响放电间隙的大小及其稳定性。

(2)工作液中存在的部分固体颗粒和悬浮物会影响工作液进入放电加工区的有效性及其流场特性,放电能量越小,放电加工间隙就越小,这种影响就越严重。

(3)工作液中存在的部分固体颗粒会使普通高压泵的正常运行受到影响,甚至无法采用高压喷液的供液方式,工作液只能依靠电极丝高速移动带入加工区,从而影响放电产物及热量的有效排出。

(4)目前的工作液系统多采用单工作液箱,且其容积相对较小。一方面,由于过滤和供液采用了单一的液压泵,供液压力及流量大小受制于过滤装置的工作状况,使供液效果出现一定的随机性及变数;另一方面,单工作液箱容积太小,工作液中的污浊程度严重加剧,热量散发困难,过滤效果很难提高。因此,工作液对加工精度的制约更严重。

2 实现机床高精度加工的发展对策

基于上述分析,在往复走丝机床上实现高精度切割加工的发展对策是:首先,对往复走丝机床的走丝系统进行重大改进设计,以满足多次切割技术精修切割时实现单向走丝,这是实现高精度切割加工的基本平台;其次,对工作液系统进行重大改进,提高过滤效果,使线切割加工过程中工作液的性能和介电特性始终保持稳定和一致,这是实现高精度切割加工的基本条件之一;第三,开发高效低损耗脉冲电源,通过控制工作液及其过滤供液系统、脉冲电源技术等技术措施,实现中低走丝速度条件下的高效率、低损耗加工,通过降低走丝速度来减少或消除因走丝系统高速运行带来的机械磨损、振动等因素对电极丝空间位置的准确性和稳定性造成的不利影响,为实现高精度切割加工创造条件,实现真正意义上的中低速走丝方案的多次切割;最后,对多次切割技术的工艺进行研究,开发适应高精度多次切割技术的控制系统,建立具有实用价值功能相对强大的多次切割技术工艺数据库。

3 实现机床高精度加工的具体实施方案

3.1 走丝系统采用超长电极丝“双丝筒结构多层绕丝”的走丝方案

在该方案中,有2个贮丝筒,出厂状态的一盘电极丝不管多长,都可采用多层绕丝方式一次性绕到其中一个贮丝筒上。理论上,该贮丝筒可满足无限长度电极丝的贮丝要求。绕丝工作完成后,该贮丝筒上的电极丝经线架导轮及工件连接到另一个贮丝筒。工作时,其中一个贮丝筒起收丝筒的作用,电极丝的走丝速度由该贮丝筒的驱动电机转速决定,该电机处于功率控制模式,电极丝的走丝速度可在0.1~11.0 m/s范围内调节;另一个贮丝筒起放丝筒的作用,其驱动电机产生一个反向力矩,使电极丝拉紧,该电机处于力矩控制模式,电极丝的张紧力大小由该电机控制。

该方案的走丝系统设置有2种工作模式:往复走丝单次切割模式和单向走丝多次切割模式。在高精度加工时,采用单向走丝多次切割模式,多次切割中的第1次切割采用往复中速走丝,精修切割时采用单向低速走丝切割完成,消除换向条纹,达到高精度加工的目的。在大厚度零件及普通精度切割加工时,采用往复走丝单次切割模式,切割600 mm以上的大厚度零件时可采用往复高速走丝,在普通精度加工时仍可采用往复中速走丝。在2种工作模式中,电极丝都可重复使用,使其利用率接近往复走丝机床的水平,相对于单向走丝机床而言,运行成本只有几分之一,符合绿色制造的要求。

实现超长电极丝“双丝筒结构多层绕丝”走丝方案的方法很多,相关技术已申请国家发明专利,并已进入实质性审查生效阶段[4-6],部分研究成果已在国内相关杂志上发表[7-8]。

该方案的特点是结构较简单,可操作性较强;采用交流伺服电机作为上丝电机时,可实现较大范围的调速,可满足高、中、低的走丝速度范围。本方案设计的走丝机构可一次性上几万米的电极丝,既能实现单向走丝的无条纹切割要求,又能实现电极丝重复使用的往复走丝运行成本低的要求,还能实现大厚度零件的切割加工,是未来往复走丝机床走丝系统的一个发展方向。

3.2 工作液系统采用基于精密微孔过滤技术的双工作液箱循环过滤供液系统

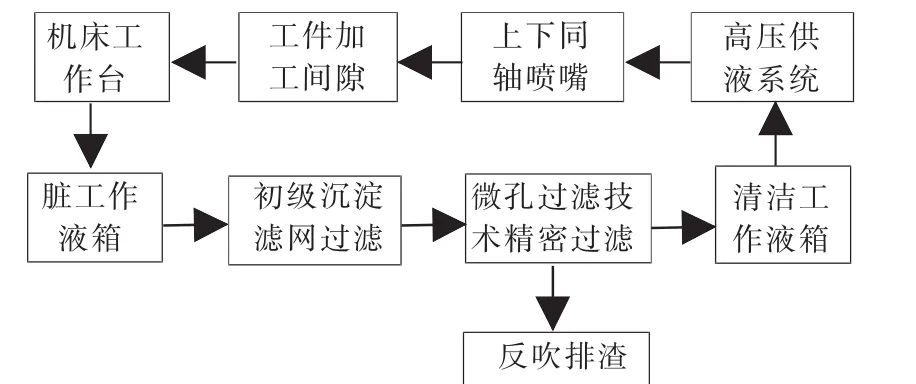

图1是基于微孔过滤技术的线切割工作液系统循环过滤和供液流程示意图。在该方案中,工作液系统由过滤和供液2套系统组成。

图1 基于微孔过滤技术的线切割工作液系统循环过滤和供液流程图

在过滤系统中,来自线切割加工区的脏工作液经机床工作台流回到脏工作液箱,先经初级过滤后,只剩下少量粒度较小的固体微粒和悬浮物,然后经微孔过滤技术进行精密过滤后进入洁净工作液箱,过滤后的工作液洁净程度一致性较好,可满足线切割加工的要求。采用反吹技术可对微孔滤芯进行再生,同时对废渣回收处理[3]。

在供液系统中,清洁工作液箱中的工作液经高压供液系统、高压同轴喷嘴强制喷入线切割加工间隙内。加工过程中,由于工作液的性能和介电特性始终保持稳定和一致性,在同样参数条件下放电间隙具有一致性,从而可减小放电间隙变化对加工精度的影响。由于采用了高压供液方式,工作液进入加工区不再是依靠电极丝的高速移动带入,而是主要依靠高压喷入加工区,因此,加工过程中可采用较低的走丝速度,这为往复走丝机床实现低速单向加工及多次切割技术的成功使用提供了一个很好的平台。在该方案中,高压同轴喷嘴的结构设计是关键点之一。

3.3 开发高效低损耗脉冲电源技术

在往复走丝机床上实现高精度切割加工的一个重要条件是具有高效率、低损耗和低表面粗糙度值,而实现这一目标的重要举措是脉冲电源技术的发展。

实现高精度切割加工的工艺措施是进行多次切割,而制约因素是第1次切割的加工速度、精修切割时的表面粗糙度值及降低走丝速度后的电极丝损耗控制。采用苏州新火花机床有限公司开发的全数字式全功能高频脉冲电源系统应用于上述平台,在走丝速度为1~2 m/s、切割Cr12材料(60 mm厚)、保证单次切割效率≥120 mm/min的条件下,电极丝切割重复使用达30次,损耗≤0.005 mm,由于实现了单向低速走丝的精修切割,多次切割表面粗糙度值Ra≤0.8 μm,没有切割条纹。这一数据说明在往复走丝机床上采用中低速走丝方案的多次切割技术,实现了高精度切割加工的可行性,为了进一步提高效果,开发高效率、低损耗脉冲电源技术仍然是一个重要的发展方向。

3.4 建立多次切割工艺数据库,完善轨迹控制技术

在多次切割技术中,第1次切割以去除余量为目的,并以最大的切割速度进行加工,精度的提高通过精修切割来实现。一般情况下,通过3次切割即可达到目的。其中,第2次切割主要是消除零件变形等宏观尺寸误差,第3次切割是获得高精度尺寸和较好的表面粗糙度。在多次切割技术方案中,关键技术是精修切割时的切割参数及修光量的合理确定,这需要通过大量的工艺试验并建立多次切割工艺数据库来实现。

(1)工艺数据库是在一定条件下建立的,这些条件包含材料种类及牌号、热处理状态、工件厚度、线架跨距、上下喷嘴喷口与工件表面的距离、工作液种类及牌号、配比、洁净程度、介电性能、供液方式、供液压力、电极丝张力、电极丝种类、粗细、磨损、导轮磨损等。当这些条件发生变化时,数据库的有效性受到质疑,尤其是针对微米级精密加工,这些条件的设置和固化极为重要。

(2)数据库必须有足够多的工艺数据才有实用意义,否则,加工中经常需要依靠操作者通过试切法来摸索多次切割工艺方案,这就对操作者提出了具备较强技术素养的要求。

(3)数据库需有用户添加模块功能。当数据库中的工艺数据不能满足使用要求时,由用户探索并经成功使用验证的多次切割工艺数据可由用户添加到数据库中。

在多次切割的精修切割中,由于切割余量很小,伺服跟踪速度很快,这就要求伺服系统在进行轨迹控制时具有实现高速的插补运动功能。由于精修切割是高精度加工,因此对插补运算的精度要求更高,需有轨迹的拐角处理功能等。此外,控制系统还应具备双向螺距补偿和反向间隙补偿功能,以消除不同方向的螺距误差。

由于是高精度加工机床,相应的机床工作台、导轨、滚珠丝杠等机械部分也应按精密机床设计制造,以保证机床的机械精度要求。

4 结论与展望

综上所述,在往复走丝机床上采取一定的技术措施是能实现高精度切割加工的。采用超长电极丝“双丝筒结构多层绕丝”的走丝系统,只是为往复走丝机床实现单向走丝的无条纹切割提供一个加工平台。通过一定的技术手段实现“中低速走丝”条件下的高效率低损耗切割加工才是该项技术具有实用性的关键技术,这些技术手段包括电源技术、工作液及其循环过滤供液技术、电极丝恒张力控制及伺服控制技术等。为使这项技术具有较强的可操作性和使用价值,建立内容强大的多次切割工艺数据库是基本条件,而数据库建立的边界条件合理设置和固化极为重要,是数据库有效性的重要保证。

本文提出的技术方案既可满足长时间单向走丝的无条纹高精度加工要求,又可实现电极丝反复使用的往复走丝运行成本低的目标,且加工效率高、适用加工对象范围广,将是未来往复走丝机床实现高精度加工的一个发展方向。在往复走丝机床上实现高精度切割加工是一项系统工程,需采用多项技术进行综合应用,本文提出的发展对策及其技术措施只是起到一个抛砖引玉的作用,相信在线切割技术领域同仁的共同努力下,往复走丝机床不再只是线切割低端市场的占领者,在线切割机床高端市场上,往复走丝机床会占有越来越多的份额。

[1]叶军.2012年我国电加工机床行业产品销售情况分析[J].电加工与模具,2013(增刊1):6-10.

[2]刘志东.复合工作液提高高速走丝电火花线切割效率研究[J].南京航空航天大学学报,2008(1):100-103.

[3]齐文春,高坚强,郭丽华,等.微孔过滤技术在线切割工作液系统中的应用[J].电加工与模具,2014(3):31-34.

[4]齐文春,高坚强,黄莺.一种双丝筒多层绕丝往复走丝线切割机床走丝机构:中国,201310367736.8[P].2013-11-27.

[5]齐文春,高坚强,黄莺.一种丝杠齿轮运动排丝方式的双丝筒运丝机构:中国,201310367709.0[P].2013-12-11.

[6]齐文春,高坚强,贾志新,等.一种丝杠连杆运动排丝方式的双丝筒走丝机构:中国,201310367787.0[P].2013-12-04.

[7]齐文春,高坚强,郭丽华,等.基于圆柱凸轮机构的线切割走丝系统设计与实现[J].制造业自动化,2014,36 (4):113-116.

[8]齐文春,高坚强,郭丽华,等.往复走丝线切割机床走丝系统的发展策略探讨[J].制造技术与机床,2014(7):51-54.

Factor Analysis and Countermeasures on Reciprocating WEDM to Realize High Precision Machining

Qi Wenchun1,Gao Jianqiang2,Huang Ying1

(1.Suzhou University of Science and Technology,Suzhou 215011,China;2.Suzhou New Spark Machine Tool Co.,Ltd,Suzhou 215128,China)

The factors restricted the machining accuracy of the reciprocating travelling WEDM is analyzed.The development strategies and implementation plans such as wire winding system,working fluid system,pulse power supply and process database to achieve high-precision machining is proposed. The solutions not only meet the requirements of long time no-streaks high-precision single wire cutting machining,but also meet the low operating cost requirements for reciprocating travelling WEDM with repeated use of the electrode wire.Its high efficiency and wide range of processing objects make it become a future direction for high precision machining.

reciprocating travelling WEDM;double wire tube wire winding system;high precision machining;working fluid system

TG661

A

1009-279X(2014)05-0041-04

2014-08-12

苏州市吴中区工业科技发展计划资助项目(G201220)

齐文春,男,1961年生,副教授。